Für die meisten leistungskritischen Anwendungen bieten faserige Füllstoffe im Vergleich zu partikulären Füllstoffen im Allgemeinen eine überlegene Verschleiß- und Extrusionsbeständigkeit in PTFE. Sie können diese verbesserten Eigenschaften oft bei geringeren Füllgraden erzielen. Die definitive „bessere“ Option hängt jedoch vollständig von den spezifischen mechanischen, thermischen und chemischen Anforderungen Ihrer Anwendung ab.

Bei der Wahl zwischen faserigen und partikulären Füllstoffen in PTFE geht es nicht um inhärente Überlegenheit, sondern um strategische Auswahl. Faserige Füllstoffe glänzen in dynamischen Szenarien mit hohem Verschleiß, während partikuläre Füllstoffe ein ausgewogenes Profil aus verbesserter Druckfestigkeit und allgemeiner Haltbarkeit bieten, oft zu geringeren Kosten.

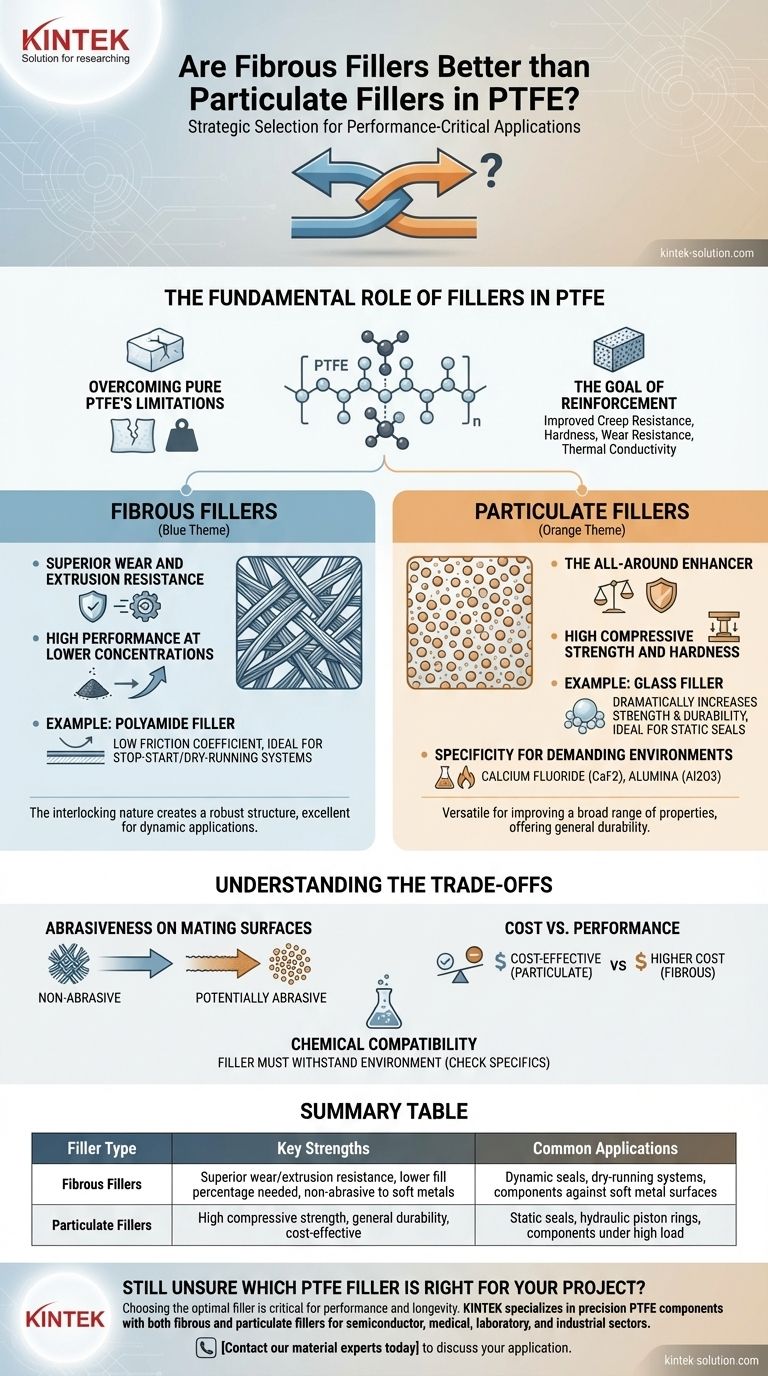

Die grundlegende Rolle von Füllstoffen in PTFE

Überwindung der Einschränkungen von reinem PTFE

Natives PTFE ist bekannt für seine außergewöhnliche chemische Inertheit und seinen niedrigen Reibungskoeffizienten. Es ist jedoch mechanisch weich und besonders anfällig für Kriechen oder Kaltfluss, insbesondere unter schweren Lasten.

Füllstoffe werden hinzugefügt, um ein Verbundmaterial zu schaffen, das diese Schwächen mildert. Sie wirken als verstärkende Matrix innerhalb des PTFE und verbessern dessen mechanische und thermische Eigenschaften erheblich.

Das Ziel der Verstärkung

Der Hauptzweck der Zugabe von Füllstoffen besteht darin, bestimmte Eigenschaften des PTFE zu verbessern. Dazu gehören die Verbesserung der Kriechfestigkeit, Härte, Verschleißfestigkeit und Wärmeleitfähigkeit, um den Anforderungen einer technischen Anwendung gerecht zu werden.

Analyse faseriger Füllstoffe

Überlegene Verschleiß- und Extrusionsbeständigkeit

Der Hauptvorteil faseriger Füllstoffe ist ihr hohes Aspektverhältnis. Die ineinandergreifende Natur dieser Fasern erzeugt eine robuste Innenstruktur, die eine ausgezeichnete Verschleißfestigkeit in dynamischen Anwendungen bietet und Materialextrusion unter hohem Druck verhindert.

Hohe Leistung bei geringeren Konzentrationen

Aufgrund ihrer strukturellen Effizienz können faserige Füllstoffe die gewünschten Leistungsverbesserungen oft mit einem geringeren Prozentsatz des Gesamtmaterialgewichts im Vergleich zu partikulären Füllstoffen erzielen.

Beispiel: Polyamid-Füllstoff

Polyamid ist ein synthetischer Polymerfüllstoff, der sich in Anwendungen auszeichnet, die einen niedrigen Reibungskoeffizienten erfordern. Aufgrund seiner nicht abrasiven Natur eignet es sich besonders gut für den Einsatz gegen weichere Gegenflächen wie Edelstahl, Messing und Aluminium. Dies macht es ideal für Start-Stopp- oder Trockenlaufsysteme.

Verständnis partikulärer Füllstoffe

Der Allround-Verbesserer

Partikuläre Füllstoffe sind eine vielseitige und gängige Methode zur Verbesserung einer breiten Palette von PTFE-Eigenschaften, insbesondere der Druckfestigkeit und Härte. Sie sorgen für eine allgemeine Steigerung der Materialhaltbarkeit.

Beispiel: Glasfüllstoff

Glas ist der am häufigsten verwendete Füllstoff in PTFE. Es erhöht die Festigkeit und Haltbarkeit des Materials dramatisch. Höhere Konzentrationen von Glasfüllstoff korrelieren direkt mit einer verbesserten Druckfestigkeit, was es zu einer Standardwahl für Komponenten wie hydraulische Kolbenringe macht.

Spezifität für anspruchsvolle Umgebungen

Andere partikuläre Füllstoffe werden aufgrund ihrer einzigartigen Eigenschaften ausgewählt. Materialien wie Calciumfluorid (CaF2) oder Aluminiumoxid (Al2O3) werden für Anwendungen ausgewählt, die eine spezifische Beständigkeit gegen raue chemische oder thermische Umgebungen erfordern, in denen andere Füllstoffe versagen könnten.

Verständnis der Kompromisse

Abrasivität auf Gegenflächen

Ein kritischer Faktor ist der Einfluss des Füllstoffs auf die Oberfläche, mit der er in Kontakt kommt. Partikuläre Füllstoffe wie Glas können abrasiv sein und zu vorzeitigem Verschleiß an weicheren Metallschaft- oder Gehäuseoberflächen führen. Faserige Füllstoffe wie Polyamid werden oft wegen ihrer sanften Wechselwirkung mit solchen Oberflächen spezifiziert.

Kosten vs. Leistung

Gängige partikuläre Füllstoffe, insbesondere Glas, sind in der Regel kostengünstiger als spezielle faserige Füllstoffe. Für Anwendungen, bei denen die absolut höchste Verschleißfestigkeit nicht der Hauptantrieb ist, kann eine glasgefüllte Verbindung ein sehr effektives Gleichgewicht zwischen Leistung und Preis bieten.

Chemische Verträglichkeit

Während PTFE selbst nahezu universell inert ist, gilt dies nicht für das Füllmaterial. Der ausgewählte Füllstoff muss der chemischen Umgebung der Anwendung standhalten können. Ein ansonsten perfektes Material versagt, wenn sich sein verstärkender Füllstoff zersetzt.

Die richtige Wahl für Ihre Anwendung treffen

- Wenn Ihr Hauptaugenmerk auf dynamischer Verschleißfestigkeit und Extrusionsprävention liegt: Ein faseriger Füllstoff wie Polyamid ist wahrscheinlich die überlegene Wahl, insbesondere in Trockenlauf- oder nicht geschmierten Systemen.

- Wenn Ihr Hauptaugenmerk auf hoher Druckfestigkeit und allgemeiner Haltbarkeit liegt: Ein partikulärer Füllstoff wie Glas ist eine bewährte, kostengünstige Lösung, insbesondere für statische Dichtungen oder Komponenten unter hoher Last.

- Wenn Ihr Hauptaugenmerk auf der Kompatibilität mit weichen Metalloberflächen liegt: Ein nicht abrasiver faseriger Füllstoff wie Polyamid ist entscheidend, um Schäden an Gegenkomponenten zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf einer spezifischen chemischen oder thermischen Umgebung liegt: Sie müssen einen spezialisierten partikulären Füllstoff wie Calciumfluorid oder Aluminiumoxid auswählen, der unter Ihren spezifischen Betriebsbedingungen inert ist.

Letztendlich wird der beste Füllstoff nicht durch seine Form definiert, sondern durch seine präzise Übereinstimmung mit Ihren spezifischen technischen Anforderungen.

Zusammenfassungstabelle:

| Füllstofftyp | Hauptstärken | Häufige Anwendungen |

|---|---|---|

| Faserige Füllstoffe | Überlegene Verschleiß-/Extrusionsbeständigkeit, geringerer Füllgrad erforderlich, nicht abrasiv gegenüber weichen Metallen | Dynamische Dichtungen, Trockenlaufsysteme, Komponenten gegen weiche Metalloberflächen |

| Partikuläre Füllstoffe | Hohe Druckfestigkeit, allgemeine Haltbarkeit, kostengünstig | Statische Dichtungen, hydraulische Kolbenringe, Komponenten unter hoher Last |

Immer noch unsicher, welcher PTFE-Füllstoff für Ihr Projekt der richtige ist?

Die Wahl des optimalen Füllstoffs ist entscheidend für die Leistung und Langlebigkeit Ihrer Komponenten. KINTEK ist spezialisiert auf die Herstellung von Präzisions-PTFE-Komponenten mit faserigen und partikulären Füllstoffen für den Halbleiter-, Medizin-, Labor- und Industriesektor.

Wir bieten fachkundige Beratung, um Ihnen bei der Auswahl des perfekten Materials auf der Grundlage Ihrer spezifischen Anforderungen an Verschleißfestigkeit, Druckfestigkeit, chemische Verträglichkeit und Kosten zu helfen. Von kundenspezifischen Prototypen bis hin zur Massenproduktion stellen wir sicher, dass Ihre Teile den höchsten Standards entsprechen.

Kontaktieren Sie noch heute unsere Materialexperten, um Ihre Anwendung zu besprechen und eine maßgeschneiderte Lösung zu erhalten.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

Andere fragen auch

- Welche einzigartigen Eigenschaften von PTFE machen es kommerziell wertvoll? Entdecken Sie unübertroffene Leistung

- Welches Material kann die Vorteile von Ringdichtungen verbessern? Steigern Sie die Leistung mit PTFE in rauen Umgebungen

- Was sind PTFE-Expansionsfugen und was ist ihre Hauptfunktion? Schützen Sie Ihr Rohrleitungssystem vor Spannungen und Ausfällen

- Was sind die Betriebsgrenzwerte für PTFE-Kolbenringe? Optimierung von Geschwindigkeit, Druck & Temperatur

- Was ist ein PTFE-ausgekleideter Absperrschieber? Ein Leitfaden zur korrosionsbeständigen Durchflussregelung

- Wie werden PTFE-Dichtungen in Anwendungen für medizinische Geräte und Biowissenschaften eingesetzt? Unerlässlich für Sterilität & Präzision

- Was sind einige gängige Anwendungen für PTFE-Kompensatoren? Bewältigung von Korrosions-, Temperatur- und Vibrationsherausforderungen

- Was sind die Haupttypen von PTFE-Lagergleitern? Wählen Sie den richtigen Typ für Ihre strukturellen Anforderungen