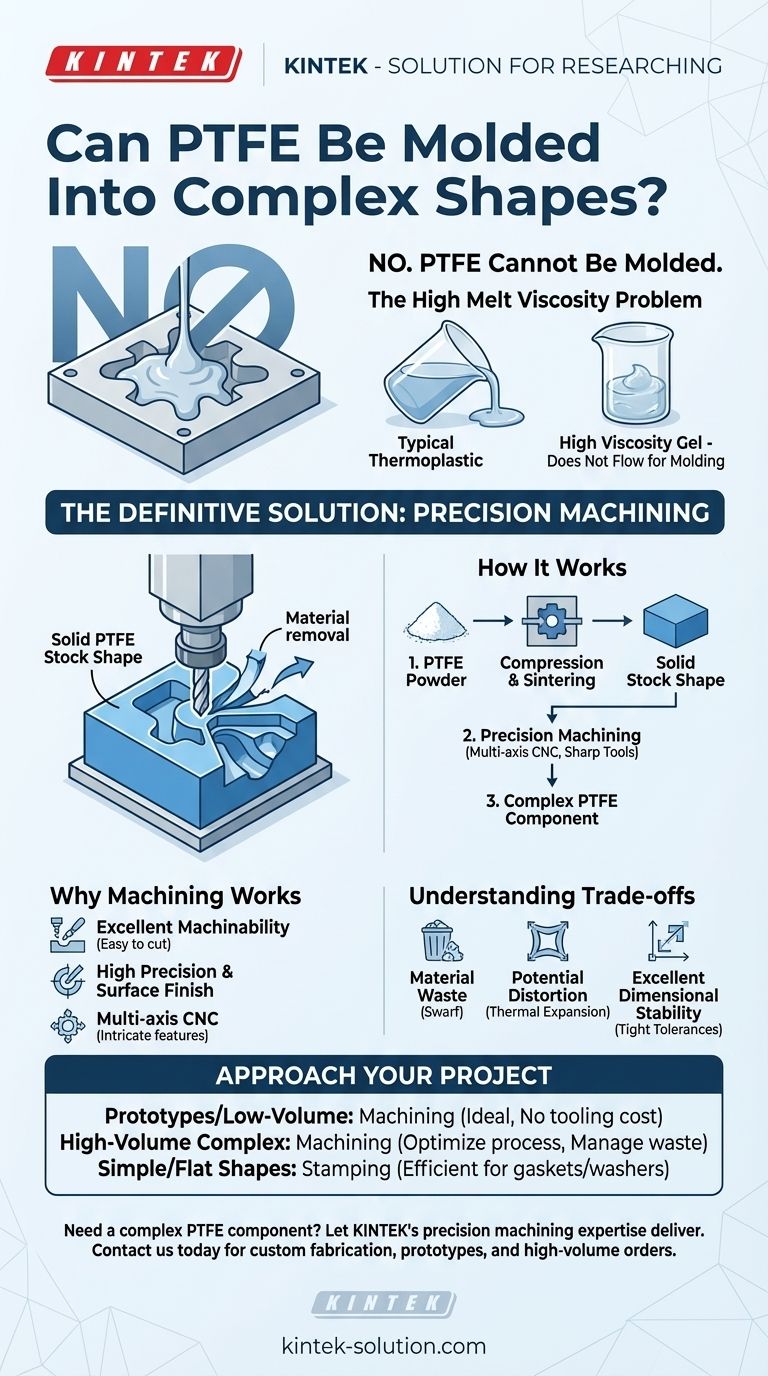

Im Gegensatz zur herkömmlichen Kunststoffverarbeitung kann PTFE nicht in komplexe Formen gegossen werden. Sein extrem hoher Schmelzpunkt und die gelartige Konsistenz beim Erhitzen verhindern, dass es wie typische Thermoplaste in eine Form fließt. Daher ist die universelle Methode zur Herstellung komplizierter PTFE-Komponenten die Zerspanung aus massiven Rohmaterialien (Stock Shapes).

Die Kernherausforderung bei PTFE ist seine Unfähigkeit zur Schmelzverarbeitung. Die definitive Lösung besteht darin, das Denken vom Formen hin zur Zerspanung zu verlagern, einem subtraktiven Prozess, bei dem komplexe Geometrien aus einem massiven Block oder Stab des Materials herausgearbeitet werden.

Warum PTFE sich der traditionellen Formgebung widersetzt

Die einzigartige Molekularstruktur von Polytetrafluorethylen (PTFE) ist die Quelle seiner wünschenswerten Eigenschaften, diktiert aber auch seine Fertigungsbeschränkungen.

Das Problem der hohen Schmelzviskosität

Im Gegensatz zu gängigen Kunststoffen wie Polyethylen oder Polypropylen schmilzt PTFE nicht wirklich zu einer niedrigviskosen Flüssigkeit. Wenn es seine Übergangstemperatur (etwa 327 °C) erreicht, wird es zu einem durchscheinenden Gel mit hoher Viskosität, das nicht fließt.

Dieses Verhalten macht es für herkömmliche Schmelzverarbeitungstechniken wie das Spritzgießen, die darauf angewiesen sind, dass das Material leicht fließt, um jedes Detail einer Formhöhle auszufüllen, völlig ungeeignet.

Wie Rohmaterialien (Stock Shapes) hergestellt werden

Anstatt zu schmelzen, beginnen PTFE-Teile als feines Pulver. Dieses Pulver wird zu einer einfachen Vorform (wie einem Block, Stab oder einer Platte) gepresst und dann in einem Sinterofen erhitzt.

Dieser Prozess verschmilzt die Partikel miteinander und erzeugt eine feste, dichte Rohform. Diese vorgeformten Teile dienen als Rohmaterial für die Herstellung komplexer Teile.

Die definitive Lösung: Präzisionszerspanung

Da es nicht im Formverfahren hergestellt werden kann, verlässt sich die Industrie auf die subtraktive Fertigung, um komplexe PTFE-Komponenten herzustellen. Glücklicherweise eignet sich PTFE außergewöhnlich gut für diesen Prozess.

Die ausgezeichnete Zerspanbarkeit von PTFE

PTFE ist ein relativ weiches Material, das sich sehr leicht bearbeiten lässt. Der Prozess wird oft mit der Bearbeitung von Hartholz verglichen und kann mit Standard-Maschinenanlagen durchgeführt werden.

Diese einfache Bearbeitbarkeit stellt sicher, dass selbst hochkomplexe Designs mit hoher Präzision und ausgezeichneten Oberflächengüten hergestellt werden können.

Schlüsseltechniken für Präzision

Für die Herstellung komplexer Geometrien sind mehrachsige CNC-Maschinen (3-, 4- und 5-Achsen) unerlässlich. Diese ermöglichen es dem Schneidwerkzeug, sich dem Teil aus mehreren Winkeln zu nähern, wodurch die Erstellung komplizierter Merkmale ohne Neupositionierung des Werkstücks ermöglicht wird.

Um die besten Ergebnisse zu erzielen, sind scharfe Werkzeuge, präzise Kontrolle der Schnittgeschwindigkeiten und Vorschubraten sowie stabile Werkstückspannmethoden wie Vakuumvorrichtungen erforderlich, um zu verhindern, dass sich das weiche Material unter Klemmdruck verformt.

Beginn mit überdimensioniertem Rohmaterial

Die meisten PTFE-Rohmaterialien werden absichtlich leicht übergroß verkauft. Diese Industriepraxis gibt den Zerspanern zusätzliches Material, um sicherzustellen, dass sie die endgültigen, exakten Abmessungen erreichen können, die in den Konstruktionsspezifikationen gefordert sind.

Verständnis der Kompromisse

Obwohl die Zerspanung die klare Lösung ist, ist es wichtig, die inhärenten Kompromisse dieses subtraktiven Prozesses im Vergleich zum Formen zu verstehen.

Unvermeidbarer Materialabfall

Der größte Nachteil der Zerspanung ist der Materialabfall. Jedes Merkmal, das vom massiven Rohmaterial abgeschnitten wird, wird zu Schrottmaterial (Spänen). Bei hochkomplexen Teilen mit erheblichem Materialabtrag kann dies die Gesamtkosten beeinflussen.

Potenzial für Verformung

Als weiches Material mit einem hohen Wärmeausdehnungskoeffizienten kann PTFE anfällig für Verformungen sein. Unsachgemäßer Klemmdruck oder Wärmeentwicklung durch stumpfe Werkzeuge können die Maßhaltigkeit des Endteils beeinträchtigen.

Ausgezeichnete Dimensionsstabilität

Trotz dieser Risiken liefert eine gut ausgeführte Zerspanung hochpräzise Ergebnisse. Die Referenzen bestätigen, dass sowohl Standard- als auch glasgefülltes PTFE eine ausgezeichnete Dimensionsstabilität aufweisen, was entscheidend ist, um sicherzustellen, dass das Endteil enge Toleranzen einhält.

So gehen Sie Ihr PTFE-Projekt an

Die Wahl der richtigen Strategie hängt von Ihrer spezifischen Anwendung und Ihrem Produktionsvolumen ab.

- Wenn Ihr Hauptaugenmerk auf Prototypen oder geringen Stückzahlen liegt: Die Zerspanung ist die ideale und kostengünstigste Methode, da keine Investitionen in teure Formwerkzeuge erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf einem komplexen Teil in hoher Stückzahl liegt: Die Zerspanung bleibt die erforderliche Methode, konzentrieren Sie sich jedoch darauf, den Prozess mit mehrachsigen CNC-Maschinen zu optimieren, um Rüstzeiten zu minimieren, und entwickeln Sie eine Strategie zur Verwaltung der Materialkosten.

- Wenn Ihr Hauptaugenmerk auf sehr einfachen, flachen Formen liegt: Bei Teilen wie Dichtungen oder Unterlegscheiben kann das Stanzen aus einer PTFE-Platte eine sehr effiziente Alternative zur Zerspanung einzelner Komponenten sein.

Nutzen Sie die Zerspanung als Schlüssel, um das volle Potenzial von PTFE für Ihre anspruchsvollsten Anwendungen auszuschöpfen.

Zusammenfassungstabelle:

| PTFE-Herstellungsverfahren | Hauptmerkmal | Am besten geeignet für |

|---|---|---|

| Formgebung (Molding) | Nicht möglich; PTFE fließt nicht beim Erhitzen | Nicht zutreffend |

| Zerspanung aus Rohmaterial | Subtraktiver Prozess; ausgezeichnete Zerspanbarkeit | Komplexe Formen, Prototypen, hochpräzise Teile |

| Stanzen | Ausschneiden aus Plattenmaterial | Einfache, flache Formen wie Dichtungen |

Benötigen Sie eine komplexe PTFE-Komponente? Lassen Sie die Präzisionszerspanungsexpertise von KINTEK liefern.

Obwohl PTFE nicht im Formverfahren hergestellt werden kann, verwandeln unsere fortschrittlichen CNC-Zerspanungsfähigkeiten massives PTFE-Rohmaterial in hochkomplexe Präzisionsteile für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Wir sind spezialisiert auf kundenspezifische Fertigung – von Prototypen bis hin zu Großaufträgen – und gewährleisten Dimensionsstabilität und exakte Spezifikationen.

Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und ein Angebot für Ihre kundenspezifischen PTFE-Dichtungen, Auskleidungen, Laborgeräte und mehr zu erhalten.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Was ist der Zweck der eingebauten Feder in PTFE-Wellendichtringen? Um eine zuverlässige, langlebige Abdichtung zu gewährleisten

- Wie verhält sich die Reibungsleistung von PTFE-Wellendichtringen im Vergleich zu herkömmlichen Wellendichtringen? Effizienz & Haltbarkeit steigern

- Wie werden PTFE-ausgekleidete Absperrklappen installiert? Erzielen Sie eine perfekte, leckagefreie Abdichtung

- Was macht medizinische PTFE-Auskleidungen langlebig? Unübertroffene chemische und physikalische Widerstandsfähigkeit

- Was ist der Temperaturbereich für geschweißte PTFE-Faltenbälge? Entfesseln Sie extreme thermische Leistung

- Was sind die Umwelt- und Sicherheitsaspekte für Teflon-Stopfbuchspackungen? Gewährleistung sicherer Handhabung und verantwortungsvoller Entsorgung

- In welchen Branchen werden PTFE-ausgekleidete Rohrleitungssysteme häufig eingesetzt? Gewährleistung von Sicherheit und Reinheit in rauen Umgebungen

- In welchen Umgebungen sind PTFE-Ummantelungsdichtungen wirksam? Überlegene Abdichtung für korrosive & empfindliche Flanschsysteme