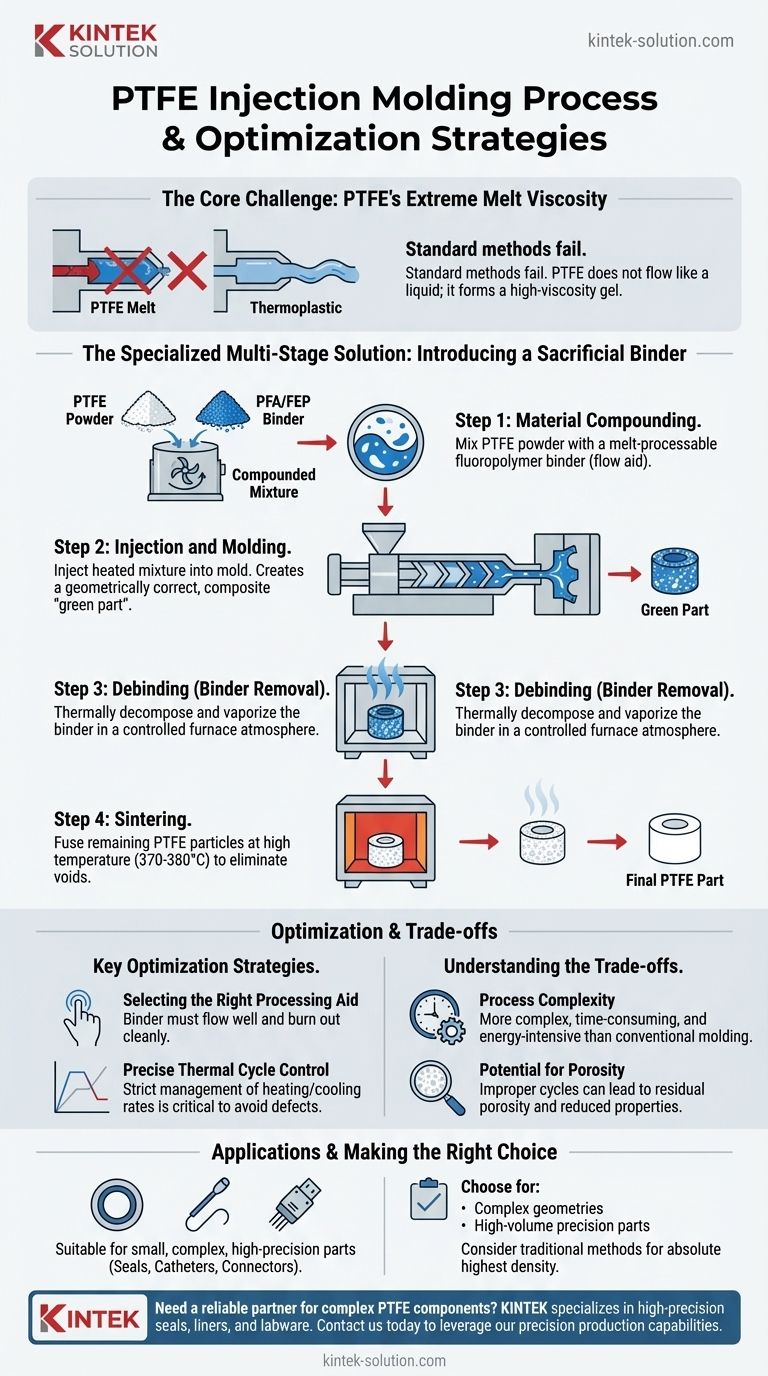

Klar gesagt: PTFE (Polytetrafluorethylen) kann aufgrund seiner extrem hohen Schmelzviskosität nicht mit herkömmlichen thermoplastischen Verfahren im Spritzguss verarbeitet werden. Stattdessen wird ein spezialisiertes, mehrstufiges Verfahren verwendet, das dem Metall-Spritzguss ähnelt. Dabei wird feines PTFE-Pulver mit einem schmelzverarbeitbaren Fluorpolymer-Bindemittel (wie PFA oder FEP) gemischt, das als Fließhilfe dient, diese Mischung in eine Form gespritzt und anschließend ein thermisches Verfahren angewendet, um zuerst das Bindemittel zu entfernen und dann die verbleibenden PTFE-Partikel zu einem festen Teil zu sintern.

Die Kernherausforderung beim Formen von PTFE besteht darin, dass es sich beim Schmelzen nicht wie eine typische Flüssigkeit verhält. Die Lösung besteht darin, vorübergehend ein Verarbeitungshilfsmittel einzuführen, das es dem Material ermöglicht, eine Form zu füllen, welches dann in einem nachfolgenden Hochtemperaturprozess sorgfältig entfernt wird, wodurch ein reines, verdichtetes PTFE-Bauteil zurückbleibt.

Warum Standard-Spritzguss bei PTFE fehlschlägt

Das Problem der extremen Schmelzviskosität

Im Gegensatz zu gängigen Thermoplasten wie Polypropylen oder Polycarbonat geht PTFE oberhalb seines Schmelzpunktes nicht in eine niedrigviskose, leicht fließfähige Flüssigkeit über. Stattdessen bildet es ein transparentes, hochviskoses Gel.

Diese Viskosität ist so hoch – millionenfach höher als bei typischen Thermoplasten –, dass das Material nicht durch die Düse, die Angusskanäle und die Werkzeugöffnungen einer Standard-Spritzgussmaschine gepresst werden kann.

Die Notwendigkeit eines modifizierten Ansatzes

Da PTFE nicht fließt, ist ein Trägermaterial erforderlich, um die PTFE-Partikel in den Formhohlraum zu transportieren. Dieser grundlegende Unterschied erfordert das unten beschriebene spezialisierte, mehrstufige Verfahren.

Der PTFE-Spritzgussprozess: Eine Schritt-für-Schritt-Anleitung

Schritt 1: Materialcompoundierung

Der Prozess beginnt mit der Mischung von feinkörnigem PTFE-Pulver mit einem pulverförmigen, schmelzverarbeitbaren Fluorpolymer, am häufigsten PFA (Perfluoralkoxy-Alkan) oder FEP (Fluoriertes Ethylenpropylen).

Dieses zweite Polymer dient als opferbares Verarbeitungshilfsmittel oder Bindemittel. Sein Zweck ist es, zu schmelzen und die festen PTFE-Partikel zu tragen, wodurch eine Suspension entsteht, die unter Druck fließen kann.

Schritt 2: Einspritzen und Formen

Diese compoundierte Mischung wird dann in einer Spritzgussmaschine auf eine Temperatur oberhalb des Schmelzpunktes des Bindemittels (PFA/FEP), aber unterhalb der Zersetzungstemperatur von PTFE erhitzt.

Die Maschine spritzt die nun flüssige Mischung in einen Präzisionsformhohlraum. Das Ergebnis dieses Schrittes ist ein „Grünteil“, das geometrisch korrekt ist, aber ein Verbundwerkstoff aus PTFE und dem Bindemittel ist.

Schritt 3: Entbindern (Entfernung des Bindemittels)

Das Grünteil wird vorsichtig aus der Form ausgeworfen und in einen Hochtemperaturofen mit einer präzise kontrollierten Atmosphäre gelegt.

Die Temperatur wird langsam auf einen Punkt erhöht, an dem das Bindemittel (PFA oder FEP) thermisch zersetzt und verdampft wird und als Abgas den Ofen verlässt. Dies muss langsam geschehen, um Rissbildung oder Blasenbildung im Teil zu verhindern.

Schritt 4: Sintern

Nach Abschluss des Entbinder-Schrittes wird die Ofentemperatur weiter auf knapp über den Schmelzpunkt von PTFE (etwa 370–380 °C) erhöht.

Das Teil, das nun nur noch aus lose verbundenen PTFE-Partikeln besteht, wird bei dieser Temperatur gehalten. Die Partikel verschmelzen, Hohlräume werden beseitigt und das Material verdichtet sich zu einem festen, zusammenhängenden Bauteil. Dies ist das fertige, funktionale PTFE-Teil.

Wichtige Optimierungsstrategien

Auswahl des richtigen Verarbeitungshilfsmittels

Die Wahl des Bindemittels ist entscheidend. Es muss während des Formens eine ausgezeichnete Fließfähigkeit gewährleisten, aber auch während des Entbinderns sauber ausbrennen, ohne Rückstände zu hinterlassen, die die endgültigen PTFE-Eigenschaften beeinträchtigen könnten. Die Partikelgröße und die Schmelzeigenschaften des Bindemittels müssen mit der verwendeten PTFE-Sorte kompatibel sein.

Präzise Steuerung des thermischen Zyklus

Dies ist die kritischste Erfolgsvariable. Die Aufheiz- und Abkühlraten während des Entbinderns und des Sinterns müssen streng kontrolliert werden. Zu schnelles Anfahren der Temperatur führt zu Defekten, während unsachgemäße Sintertemperaturen zu einem schwachen, porösen Teil führen.

Verständnis der Kompromisse

Prozesskomplexität

Dieses mehrstufige Verfahren ist wesentlich komplexer, zeitaufwändiger und energieintensiver als herkömmliches Spritzgießen. Es erfordert spezielle Ausrüstung und tiefgreifendes Prozesswissen.

Potenzial für Porosität

Wenn die Entbinder- und Sinterzyklen nicht perfekt optimiert sind, kann das Endteil Restporosität aufweisen. Dies kann seine mechanischen Eigenschaften, die Durchschlagsfestigkeit und die Permeabilität im Vergleich zu Teilen, die durch Formpressen hergestellt wurden, negativ beeinflussen.

Geeignete Anwendungen

Diese Methode wird hauptsächlich zur Herstellung kleiner, komplexer und hochpräziser PTFE-Teile verwendet, die schwer oder unmöglich aus Rohmaterial zu bearbeiten wären. Häufige Beispiele sind Dichtungen, medizinische Katheter und elektronische Isolatoren oder Verbinder.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für den PTFE-Spritzguss hängt vollständig von der Geometrie des Teils und den Produktionsvolumenanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf komplexen, kleinen Geometrien liegt: Dieses Verfahren ist eine ausgezeichnete Wahl für die Herstellung komplizierter Teile in Endform, die die Notwendigkeit einer sekundären Bearbeitung minimieren oder eliminieren.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion von Präzisionsteilen liegt: Für die richtige Komponente bietet diese Methode eine höhere Wiederholgenauigkeit und Skalierbarkeit als die Bearbeitung einzelner Teile aus Stangen- oder Plattenmaterial.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der absolut höchsten Materialdichte und Leistung liegt: Traditionelle Methoden wie das Formpressen gefolgt von der Bearbeitung sollten in Betracht gezogen werden, da sie die Komplexität und die potenziellen Fallstricke des Prozesses der Bindemittelverbrennung vermeiden.

Letztendlich schließt dieses spezialisierte Verfahren eine kritische Fertigungslücke und ermöglicht die Herstellung komplexer PTFE-Komponenten, bei denen keine andere Methode praktikabel ist.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktion | Kritische Überlegung |

|---|---|---|

| Compoundierung | PTFE-Pulver mit PFA/FEP-Bindemittel mischen | Auswahl des Bindemittels für Fließfähigkeit und sauberes Ausbrennen |

| Spritzguss | Erhitzte Mischung in die Form spritzen | Temperaturkontrolle, um PTFE-Zersetzung zu vermeiden |

| Entbindern | Bindemittel im Ofen thermisch entfernen | Langsame Aufheizraten, um Teilefehler zu verhindern |

| Sintern | PTFE-Partikel bei hoher Temperatur verschmelzen | Präzise Temperatur für optimale Dichte |

Benötigen Sie einen zuverlässigen Partner für komplexe PTFE-Komponenten? KINTEK ist spezialisiert auf die Herstellung von hochpräzisen PTFE-Dichtungen, Auskleidungen und Laborgeräten für die Halbleiter-, Medizin- und Industriebranchen. Unsere Expertise in der kundenspezifischen Fertigung – von Prototypen bis hin zu Großserienaufträgen – stellt sicher, dass Ihre Teile exakte Spezifikationen mit überlegener Materialleistung erfüllen. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und unsere Präzisionsfertigungskapazitäten zu nutzen.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Flaschen für verschiedene industrielle Anwendungen

Andere fragen auch

- Warum wird die CNC-Bearbeitung für Teflonteile gegenüber anderen Methoden bevorzugt? Präzision und komplexe Designs freischalten

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen

- Was sind die zukünftigen Überlegungen für die Bearbeitung von Teflon? Beherrschung der Materialherausforderungen mit Smart Tech

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit