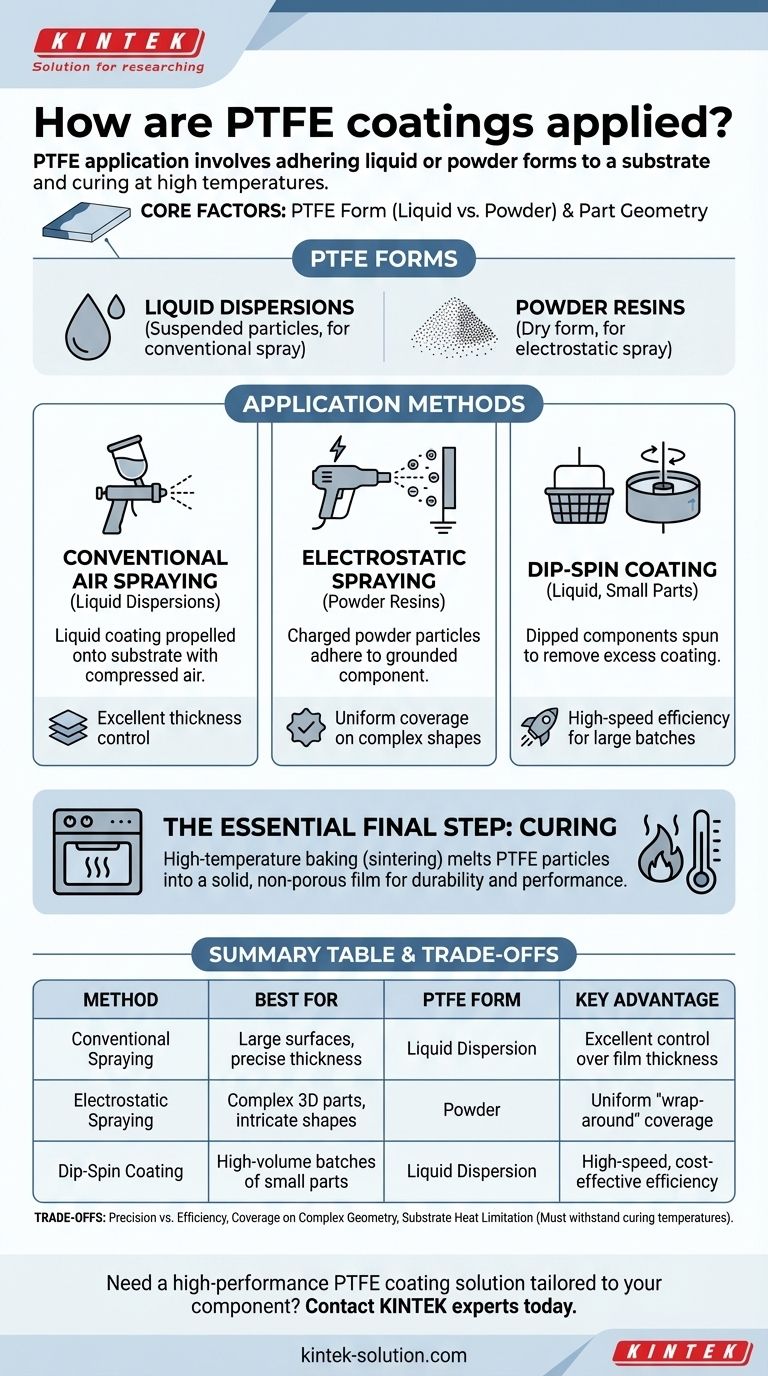

Im Kern beinhaltet das Auftragen einer Polytetrafluorethylen (PTFE)-Beschichtung das Anhaften des Materials in seiner flüssigen oder Pulverform auf einem Substrat und dessen anschließende Härtung bei hohen Temperaturen. Die wichtigsten industriellen Methoden sind das konventionelle Sprühen für flüssige Dispersionen, das elektrostatische Sprühen für Pulver und das Tauch-Schleudern für kleine Komponenten. Jede Technik mündet in einem Wärmebehandlungsprozess, der das PTFE zu einem festen, funktionalen Film verschmilzt.

Die spezifische Anwendungsmethode für eine PTFE-Beschichtung ist keine Frage der Präferenz, sondern wird von zwei Schlüsselfaktoren bestimmt: der physikalischen Form des Roh-PTFE (flüssig vs. Pulver) und der Geometrie des zu beschichtenden Teils.

Die Grundlage: Verständnis der PTFE-Formen

Bevor eine Beschichtung aufgetragen werden kann, muss die Form des Rohmaterials berücksichtigt werden. PTFE ist keine universelle Substanz; es wird für unterschiedliche Anwendungsanforderungen in verschiedene Formen verarbeitet.

Flüssige Dispersionen

Am häufigsten wird PTFE als flüssige Dispersion geliefert. In dieser Form sind feine PTFE-Partikel in Wasser oder einem anderen flüssigen Träger suspendiert. Diese Konsistenz macht es für die Anwendung mit herkömmlichen Sprühgeräten geeignet, ähnlich wie beim Auftragen von Farbe.

Pulverharze

PTFE und verwandte Fluorpolymere wie FEP und PFA können auch zu einem feinen Pulver verarbeitet werden. Diese trockene Form kann nicht mit herkömmlichen Sprühgeräten aufgetragen werden und erfordert eine spezielle Technik, um vor dem Einbrennen an einer Oberfläche zu haften.

Erklärung der zentralen Auftragungsmethoden

Die Wahl zwischen flüssig und Pulver bestimmt direkt die Anwendungsstrategie. Jede Methode ist darauf zugeschnitten, eine Komponente vor der endgültigen Härtungsphase effizient und gleichmäßig zu beschichten.

Konventionelles Air-Spraying (Luftzerstäubung)

Für flüssige PTFE-Dispersionen ist die gängigste Auftragungsmethode das konventionelle Sprühen. Die flüssige Beschichtung wird in Schwerkraft- oder Drucksprühgeräten geladen und mithilfe von Druckluft auf das Substrat aufgebracht. Diese Technik bietet eine hervorragende Kontrolle über die Dicke der Endbeschichtung.

Elektrostatisches Sprühen

Diese Methode ist für pulverförmige Fluorpolymere konzipiert. Eine Elektrode in der Sprühpistole verleiht den Pulverpartikeln beim Austritt aus der Düse eine negative elektrische Ladung. Die zu beschichtende Komponente wird geerdet, wodurch sie eine positive Ladung erhält. Die entgegengesetzten Ladungen erzeugen eine Anziehungskraft, die das Pulver auf das Teil zieht und dafür sorgt, dass es gleichmäßig haftet, selbst auf komplexen Formen.

Tauch-Schleuderbeschichtung (Dip-Spin Coating)

Bei der Bearbeitung großer Mengen kleiner Teile, wie z. B. Verbindungselemente oder Clips, ist die Tauch-Schleuderbeschichtung die effizienteste Methode. Die Komponenten werden in einen Korb gelegt, in ein Bad mit flüssigem PTFE getaucht und dann mit hoher Geschwindigkeit geschleudert, um überschüssige Beschichtung durch Zentrifugalkraft zu entfernen.

Der wesentliche letzte Schritt: Härten (Curing)

Unabhängig von der Auftragungsmethode ist die Beschichtung erst funktionsfähig, wenn sie gehärtet ist. Dies ist wohl die kritischste Phase des gesamten Prozesses.

Was ist Härten?

Das Härten beinhaltet das Einbrennen der beschichteten Komponente in einem Industrieofen bei sehr hohen Temperaturen. Diese Hitze bewirkt, dass die einzelnen PTFE-Partikel schmelzen und miteinander verschmelzen.

Warum Härten entscheidend ist

Diese Schmelz- und Fließbewegung, manchmal auch Sintern genannt, bildet den festen, porenfreien Film, der der Oberfläche ihre Antihafteigenschaften und chemische Beständigkeit verleiht. Ohne eine ordnungsgemäße Härtung würde die Beschichtung eine Schicht nicht verbundener Partikel bleiben, ohne Haltbarkeit oder Schutzfunktion.

Verständnis der Kompromisse

Jede Anwendungsmethode bringt ihre eigenen Vor- und Nachteile mit sich, die sie für verschiedene Szenarien geeignet machen.

Präzision vs. Effizienz

Das konventionelle Sprühen bietet das höchste Maß an Kontrolle über die Filmdicke, was für viele technische Anwendungen entscheidend ist. Das Tauch-Schleudern hingegen opfert einen Teil dieser Präzision zugunsten der hohen Effizienz, die erforderlich ist, um Tausende kleiner Teile kosteneffizient zu bearbeiten.

Abdeckung komplexer Geometrien

Für Teile mit komplizierten Formen, Löchern und Ecken ist das elektrostatische Sprühen überlegen. Die elektrische Anziehung erzeugt einen „Ummantelungseffekt“, der sicherstellt, dass das Pulver Bereiche erreicht und haftet, die mit einem direkten Sichtlinien-Spray schwer gleichmäßig abzudecken wären.

Die Temperaturbegrenzung des Substrats

Die größte Einschränkung für alle PTFE-Beschichtungen ist der Hochtemperatur-Härtezyklus. Das zu beschichtende Teil muss diesen Temperaturen standhalten können, ohne sich zu verformen oder zu schmelzen. Deshalb wird PTFE fast immer auf Metalle aufgetragen und ist im Allgemeinen für die meisten Kunststoffe oder Holz ungeeignet.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Anwendungsprozesses ist entscheidend, um die einzigartigen Vorteile von PTFE für verbesserte Leistung, Sicherheit und Effizienz in allem, von antihaftbeschichtetem Kochgeschirr bis hin zu fortschrittlichen medizinischen Geräten, zu nutzen.

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger Abdeckung komplexer 3D-Teile liegt: Das elektrostatische Sprühen einer Pulverbeschichtung ist die zuverlässigste Methode.

- Wenn Ihr Hauptaugenmerk auf präziser Dickenkontrolle auf großen Flächen liegt: Das konventionelle Air-Spraying mit einer Flüssigdispersion liefert die besten Ergebnisse.

- Wenn Ihr Hauptaugenmerk auf kosteneffizienter Beschichtung großer Chargen kleiner Artikel liegt: Die Tauch-Schleuderbeschichtung bietet unübertroffene Geschwindigkeit und Effizienz.

Letztendlich stellt die richtige Anwendungstechnik sicher, dass die einzigartigen Eigenschaften von PTFE voll ausgeschöpft werden und eine einfache Oberfläche in eine Hochleistungskomponente verwandelt wird.

Zusammenfassungstabelle:

| Methode | Am besten geeignet für | PTFE-Form | Hauptvorteil |

|---|---|---|---|

| Konventionelles Sprühen | Große Oberflächen, präzise Dicke | Flüssige Dispersion | Ausgezeichnete Kontrolle über die Filmdicke |

| Elektrostatisches Sprühen | Komplexe 3D-Teile, komplizierte Formen | Pulver | Gleichmäßige „Ummantelungs“-Abdeckung |

| Tauch-Schleuderbeschichtung | Große Chargen kleiner Teile | Flüssige Dispersion | Hochgeschwindigkeits-, kosteneffiziente Effizienz |

Benötigen Sie eine leistungsstarke PTFE-Beschichtungslösung, die auf die Geometrie und das Volumen Ihrer Komponenten zugeschnitten ist?

Bei KINTEK sind wir auf die Präzisionsfertigung und kundenspezifische Herstellung von PTFE-Komponenten spezialisiert, einschließlich fachmännischer Beschichtungsdienstleistungen. Ob Sie Prototypen oder Großserien für die Halbleiter-, Medizin-, Labor- oder Industriebranche benötigen, unsere Expertise stellt sicher, dass Ihre Teile optimale Antihaft-, chemische Beständigkeit und Haltbarkeit erreichen.

Kontaktieren Sie noch heute unsere Experten, um Ihr Projekt zu besprechen und die richtige PTFE-Anwendungsmethode für Ihre Bedürfnisse zu nutzen.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Teflon-Teile Hersteller PTFE-Magnetrührstab

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- In welchen Formen gibt es Teflon? Ein Leitfaden zu PTFE-Zuständen, -Formulierungen und -Anwendungen

- Wie profitieren industrielle Anwendungen von der Antihafteigenschaft von PTFE? Steigerung von Effizienz und Reinheit

- Wie unterscheidet sich FEP-Teflon in Bezug auf die Eigenschaften von anderen Typen? Der Schlüssel liegt in der Fertigungsflexibilität

- Was ist PTFE-Material und was sind seine Haupteigenschaften? Ein Leitfaden für den ultimativen Hochleistungspolymer

- Was sind einige zusätzliche physikalische Eigenschaften von PTFE? Mehr als nur Antihaft: Entdecken Sie die herausragende thermische und chemische Beständigkeit von PTFE

- Wie hoch ist der Temperaturbereich für PTFE-Anwendungen? Wählen Sie die richtige Güte für Ihre Hochtemperaturanforderungen

- Wie hoch ist der Härtebereich von PTFE auf der Shore-D-Skala? Nutzung seiner Weichheit für überlegene Leistung

- Wie schneidet Teflon im Vergleich zu Gummi hinsichtlich der Leistung ab? Ein Leitfaden zur Auswahl des richtigen Materials für extreme Bedingungen