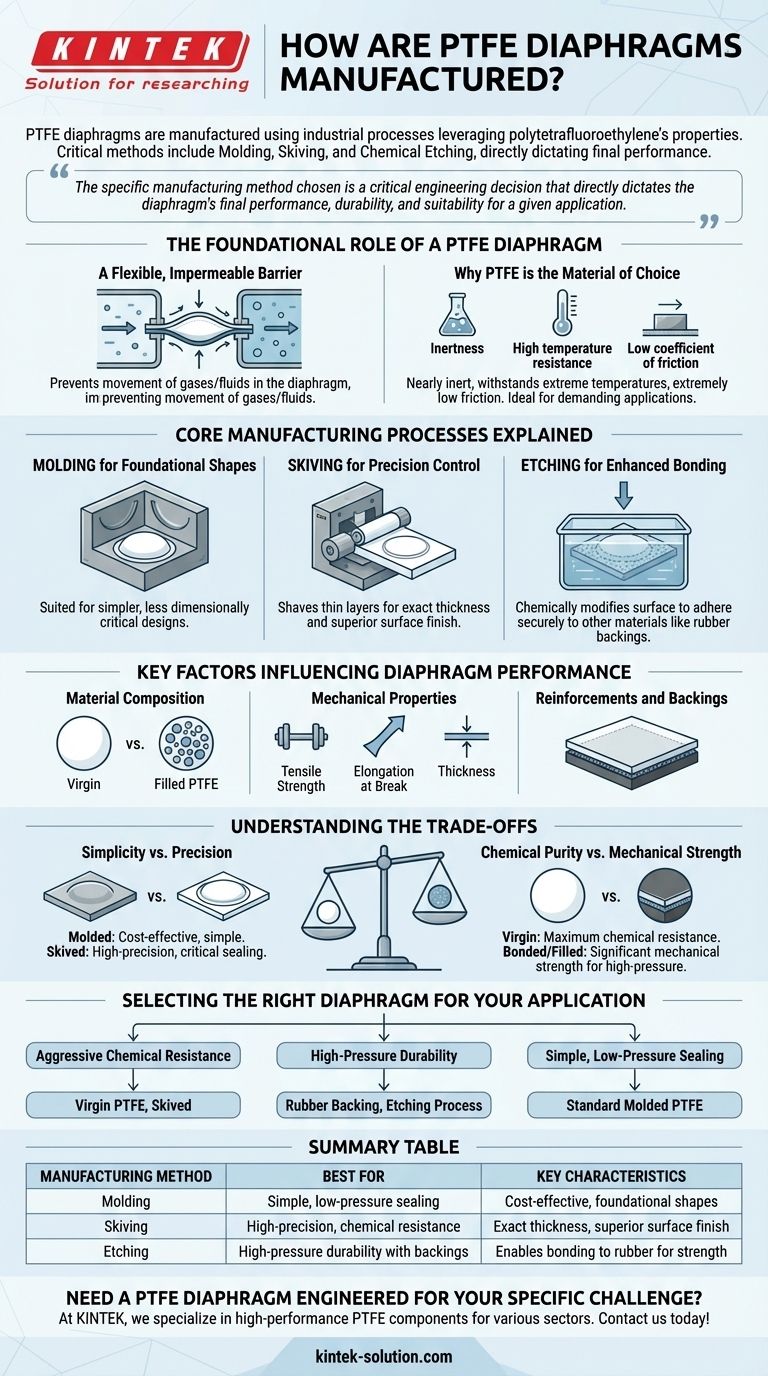

PTFE-Membranen werden unter Verwendung einiger wichtiger industrieller Verfahren hergestellt, die darauf ausgelegt sind, die einzigartigen Eigenschaften von Polytetrafluorethylen zu nutzen. Die Hauptmethoden umfassen das Formpressen zur Herstellung einfacherer Designs, das Schaben (Skiving) zur Erzielung präziser Dicken- und Formkontrolle sowie das chemische Ätzen als Oberflächenbehandlung zur Verbesserung der Verklebung mit anderen Materialien wie Gummirücken.

Die spezifische Wahl des Herstellungsverfahrens ist nicht willkürlich; es ist eine entscheidende technische Entscheidung, die die endgültige Leistung, Haltbarkeit und Eignung der Membran für eine bestimmte Anwendung direkt bestimmt.

Die grundlegende Rolle einer PTFE-Membran

Eine flexible, undurchlässige Barriere

Im Kern fungiert eine PTFE-Membran als flexible Barriere zwischen zwei Kammern. Ihr Zweck ist es, die Bewegung von Flüssigkeiten, Gasen oder Verunreinigungen von einer Seite zur anderen zu verhindern, während Druckänderungen oder mechanische Bewegungen zugelassen werden.

Warum PTFE das Material der Wahl ist

PTFE oder Polytetrafluorethylen wird wegen seiner außergewöhnlichen Materialeigenschaften ausgewählt. Es ist nahezu inert gegenüber allen Chemikalien, hält extremen Temperaturen stand und weist einen extrem niedrigen Reibungskoeffizienten auf.

Diese Eigenschaften machen PTFE-Membranen zur idealen Wahl für anspruchsvolle Anwendungen, bei denen andere Materialien aufgrund chemischer Angriffe, hoher Hitze oder abrasiver Bedingungen schnell versagen würden.

Die wichtigsten Herstellungsprozesse erklärt

Formpressen für grundlegende Formen

Das Formpressen ist eine gängige Methode zur Herstellung der Grundform der Membran. Dieses Verfahren eignet sich im Allgemeinen für einfachere Designs mit weniger kritischen Abmessungen.

Schaben (Skiving) für präzise Kontrolle

Das Schaben ist ein Bearbeitungsverfahren, bei dem dünne, präzise Schichten von einem massiven PTFE-Block abgeschnitten werden. Diese Technik ist unerlässlich für Anwendungen, die eine exakte Dicke und eine überlegene Oberflächengüte erfordern, was für eine gleichbleibende Leistung und Abdichtung entscheidend ist.

Ätzen für verbesserte Verklebung

PTFE ist bekannt für seine Antihafteigenschaften, was die Verklebung mit anderen Materialien erschwert. Um dies zu umgehen, kann die Oberfläche der Membran chemisch geätzt werden.

Dieser Prozess verändert die Oberflächenchemie des PTFE und ermöglicht eine sichere Haftung an anderen Materialien, wie z. B. einer Gummirückseite, für zusätzliche Festigkeit und Flexibilität.

Wichtige Faktoren, die die Leistung der Membran beeinflussen

Materialzusammensetzung

Die Membran kann aus reinem PTFE (Virgin PTFE) für maximale chemische Reinheit oder aus gefülltem PTFE hergestellt werden, das Zusätze zur Verbesserung von Eigenschaften wie Verschleißfestigkeit oder zur Reduzierung des Kriechens enthält.

Mechanische Eigenschaften

Wichtige technische Spezifikationen wie Zugfestigkeit (Widerstand gegen Zugkräfte) und Bruchdehnung (wie stark es sich dehnen kann, bevor es versagt) sind kritische Indikatoren für die mechanische Haltbarkeit. Auch die Dicke der Membran ist ein Hauptfaktor für ihre Druckbeständigkeit und Flexibilität.

Verstärkungen und Rücken

Für Hochdruck- oder mechanisch anspruchsvolle Anwendungen wird eine PTFE-Membran häufig mit einer Gummirückseite kombiniert. Das PTFE bietet die chemische Beständigkeit, während die Gummirückseite zusätzliche Festigkeit, Elastizität und Dichtungsfähigkeit bietet.

Die Abwägungen verstehen

Einfachheit vs. Präzision

Eine einfache, geformte Membran kann für eine einfache Anwendung ausreichend und kostengünstiger sein. Eine geschabte Membran bietet jedoch eine weitaus größere Kontrolle über Dicke und Ebenheit, was für Hochleistungs- und kritische Dichtungsanwendungen nicht verhandelbar ist.

Chemische Reinheit vs. Mechanische Festigkeit

Die Verwendung von reinem PTFE gewährleistet die höchstmögliche chemische Beständigkeit. Eine Membran, die auf eine Gummirückseite geklebt oder aus gefülltem PTFE hergestellt ist, gewinnt jedoch erhebliche mechanische Festigkeit und Haltbarkeit, was in abrasiven oder Hochdrucksystemen ein notwendiger Kompromiss sein kann.

Die richtige Membran für Ihre Anwendung auswählen

Das Verständnis des Herstellungsprozesses versetzt Sie in die Lage, die richtige Komponente für Ihre spezifische technische Herausforderung auszuwählen.

- Wenn Ihr Hauptaugenmerk auf aggressiver chemischer Beständigkeit liegt: Eine Membran aus reinem PTFE mit einer präzise geschabten Dicke ist die optimale Wahl.

- Wenn Ihr Hauptaugenmerk auf Hochdruckbeständigkeit liegt: Eine Membran mit Gummirückseite, die durch den Ätzprozess ermöglicht wird, bietet die notwendige mechanische Festigkeit.

- Wenn Ihr Hauptaugenmerk auf einer einfachen Dichtungsaufgabe bei niedrigem Druck liegt: Eine standardmäßige geformte PTFE-Membran kann die erforderliche Leistung kosteneffizient erbringen.

Indem Sie die Herstellungsmethode an Ihre betrieblichen Anforderungen anpassen, gewährleisten Sie Zuverlässigkeit und Langlebigkeit Ihrer Ausrüstung.

Zusammenfassungstabelle:

| Herstellungsverfahren | Am besten geeignet für | Schlüsselmerkmale |

|---|---|---|

| Formpressen | Einfache Abdichtung bei niedrigem Druck | Kosteneffizient, grundlegende Formen |

| Schaben (Skiving) | Hohe Präzision, chemische Beständigkeit | Exakte Dicke, überlegene Oberflächengüte |

| Ätzen | Hochdruckbeständigkeit mit Rücken | Ermöglicht Verklebung mit Gummi für Festigkeit |

Benötigen Sie eine PTFE-Membran, die für Ihre spezifische Herausforderung entwickelt wurde? Bei KINTEK sind wir auf die Herstellung von Hochleistungs-PTFE-Komponenten spezialisiert, einschließlich kundenspezifischer Membranen für den Halbleiter-, Medizin-, Labor- und Industriesektor. Ob Sie die chemische Reinheit von reinem PTFE, die Präzision geschabter Schichten oder die verstärkte Festigkeit eines Verbunddesigns benötigen – unsere Expertise in der kundenspezifischen Fertigung – von Prototypen bis hin zu Großserienaufträgen – stellt sicher, dass Sie eine Komponente erhalten, die Zuverlässigkeit und Langlebigkeit bietet.

Kontaktieren Sie uns noch heute, um Ihre Anwendungsanforderungen zu besprechen und unsere Präzisionsfertigungsmöglichkeiten für Sie arbeiten zu lassen!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

Andere fragen auch

- Was ist die Bedeutung der Abwägung zwischen Kosten und Leistung bei der Auswahl von PTFE-Packungen? Maximieren Sie die Betriebszeit und minimieren Sie die Gesamtkosten

- Welche Haltbarkeitsvorteile bieten PTFE-Unterlegscheiben? Erreichen Sie unübertroffene chemische und thermische Beständigkeit

- Wie schneidet PTFE im Vergleich zu anderen reibungsarmen Kunststoffen wie UHMW-PE und Nylon ab? Ein Leitfaden zur Materialauswahl

- Was macht PTFE-Teflon-Unterlegscheiben für elektrische Anwendungen geeignet? Hervorragende Isolierung für raue Umgebungen

- Welche chemischen Lösungsmittel können zur Reinigung von Teflon-Rückständen verwendet werden? Die sichereren, effektiveren Alternativen

- Was ist der PV-Wert und warum ist er für PTFE-Dichtungen wichtig? Vermeidung vorzeitigen Dichtungsversagens

- Was ist der Reibungskoeffizient von PTFE-O-Ringen und warum ist er vorteilhaft? Erzielen Sie eine reibungslose, reibungsarme Leistung

- Was ist PTFE und warum wird es bei Verbindungselementen für Medizinprodukte verwendet? Sicherheit durch biokompatible Materialien gewährleisten