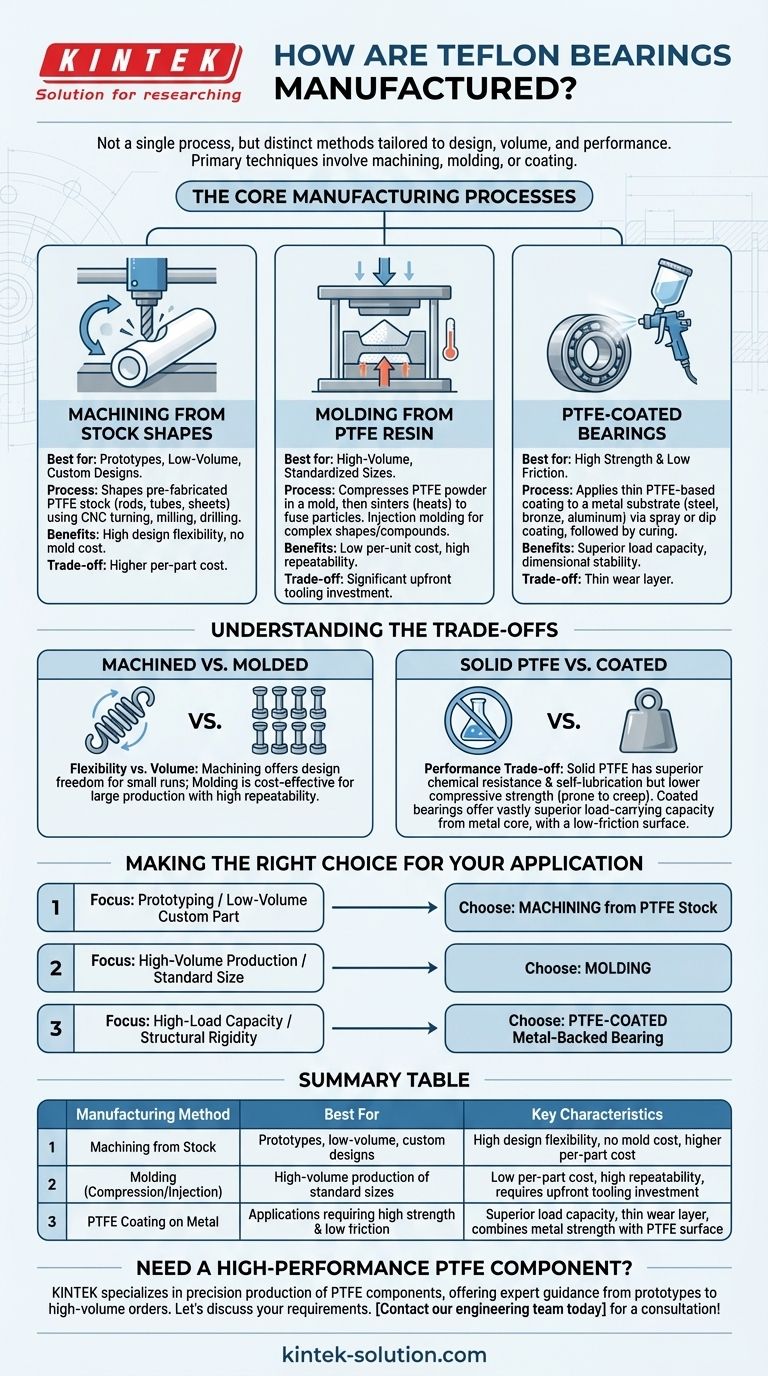

Die Herstellung von Teflon (PTFE)-Lagern ist kein einzelner Prozess, sondern eine Reihe unterschiedlicher Methoden, die auf das spezifische Design, das Volumen und die Leistungsanforderungen des Endprodukts zugeschnitten sind. Die primären Techniken umfassen die Zerspanung aus festen Rohmaterialien, die Formgebung von PTFE-Harzen in die endgültige Form oder das Auftragen einer PTFE-Beschichtung auf einen robusteren Metallsockel.

Die Wahl der Herstellungsmethode ist eine kritische technische Entscheidung. Sie bestimmt direkt die Kosten des Lagers, die geometrische Komplexität, das Produktionsvolumen und die grundlegenden Leistungseigenschaften, wie z. B. seine Fähigkeit, hohe Lasten aufzunehmen.

Die Kernherstellungsprozesse

Die Methode zur Herstellung eines Teflonlagers wird basierend auf der Komplexität des Teils, der erforderlichen Menge und der Frage ausgewählt, ob das Teil aus massivem PTFE bestehen oder lediglich eine reibungsarme Oberfläche aufweisen muss.

Zerspanung aus Rohmaterialien

Die Zerspanung ist die gängigste Methode für die Produktion kleiner Stückzahlen, Prototypen oder hochpräziser Sonderanfertigungen.

Der Prozess beginnt mit vorgefertigten PTFE-Rohmaterialien, typischerweise extrudierten Stangen, Rohren oder Platten. Dieses Rohmaterial wird dann mithilfe standardmäßiger CNC-Bearbeitungstechniken (Computer Numerical Control) wie Drehen, Fräsen und Bohren in die endgültigen Lagermasse gebracht.

Dieser Ansatz bietet maximale Designflexibilität und vermeidet die hohen anfänglichen Kosten für die Herstellung einer Form.

Formgebung aus PTFE-Harz

Die Formgebung wird für die Produktion größerer Stückzahlen standardisierter oder mäßig komplexer Lagerformen eingesetzt und reduziert die Kosten pro Einheit erheblich.

Formpressen ist eine gängige Technik, bei der pulverförmiges PTFE-Harz in eine Formhöhle gegeben, unter hohem Druck komprimiert und dann in einem als Sintern bezeichneten Prozess erhitzt wird, um die Partikel zu einem festen, dauerhaften Teil zu verschmelzen.

Auch das Spritzgießen kann verwendet werden, insbesondere für komplexere Geometrien und PTFE-Verbindungen, die mit Füllstoffen (wie Glas oder Bronze) gemischt wurden, um die mechanischen Eigenschaften zu verbessern.

Eine Alternative: PTFE-beschichtete Lager

Für Anwendungen, die die hohe Festigkeit von Metall, aber die reibungsarme Oberfläche von Teflon erfordern, sind beschichtete Lager die ideale Lösung. Hierbei handelt es sich nicht um massive PTFE-Teile.

Stattdessen wird zuerst ein Metallsockel für das Lager (oft aus Stahl, Bronze oder Aluminium) gefertigt. Anschließend wird eine dünne Schicht einer PTFE-basierten Beschichtung auf die kritischen Kontaktflächen aufgetragen.

Dies geschieht typischerweise durch Sprühen oder Tauchbeschichten, gefolgt von einem Aushärtungsprozess, der die reibungsarme Schicht mit dem Metallboden verbindet.

Die Kompromisse verstehen

Jeder Herstellungsweg bietet eine andere Balance zwischen Kosten, Leistung und Skalierbarkeit. Das Verständnis dieser Unterschiede ist der Schlüssel zur Auswahl des richtigen Lagers.

Zerspannt vs. Geformt

Der Hauptkompromiss liegt hier zwischen Flexibilität und Volumen. Die Zerspanung ist ideal für kundenspezifische Teile und kleine Serien, ist aber pro Stück teurer.

Die Formgebung erfordert eine erhebliche Anfangsinvestition in Werkzeuge, führt aber bei großen Produktionsserien zu deutlich geringeren Kosten pro Lager und hoher Wiederholgenauigkeit.

Massive PTFE-Lager vs. Beschichtete Lager

Dies ist ein grundlegender Leistungsabwägung. Massive PTFE-Lager bieten eine überlegene chemische Beständigkeit und können ohne Schmierung funktionieren, weisen jedoch eine geringere Druckfestigkeit auf und können unter einer anhaltend hohen Last zum „Kriechen“ oder Verformen neigen.

PTFE-beschichtete Metalllager bieten dank ihres Metallkerns eine weitaus bessere Tragfähigkeit und Dimensionsstabilität, während sie gleichzeitig eine reibungsarme Oberfläche bieten. Die Beschichtung ist jedoch eine dünne Schicht, die sich mit der Zeit abnutzen kann.

Die richtige Wahl für Ihre Anwendung treffen

Die spezifischen Anforderungen Ihrer Anwendung bestimmen die optimale Herstellungsmethode.

- Wenn Ihr Hauptaugenmerk auf Prototyping oder einem kundenspezifischen Teil in geringer Stückzahl liegt: Die Zerspanung aus PTFE-Rohmaterial bietet die notwendige Designfreiheit und vermeidet hohe Werkzeugkosten.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenproduktion einer Standardgröße liegt: Die Formgebung ist die kostengünstigste Methode zur Herstellung Tausender identischer Teile.

- Wenn Ihr Hauptaugenmerk auf hoher Tragfähigkeit und struktureller Steifigkeit liegt: Ein PTFE-beschichtetes, metallunterstütztes Lager bietet die Festigkeit von Metall mit den Oberflächeneigenschaften von Teflon.

Letztendlich ermöglicht Ihnen das Verständnis der Herstellung dieser Lager, eine Komponente zu spezifizieren, die perfekt auf die technischen und finanziellen Ziele Ihres Projekts abgestimmt ist.

Zusammenfassungstabelle:

| Herstellungsmethode | Am besten geeignet für | Schlüsselmerkmale |

|---|---|---|

| Zerspanung aus Rohmaterial | Prototypen, geringe Stückzahlen, kundenspezifische Designs | Hohe Designflexibilität, keine Formkosten, höhere Kosten pro Teil |

| Formgebung (Pressen/Spritzgießen) | Hochvolumenproduktion von Standardgrößen | Niedrige Kosten pro Teil, hohe Wiederholgenauigkeit, erfordert anfängliche Werkzeuginvestition |

| PTFE-Beschichtung auf Metall | Anwendungen, die hohe Festigkeit und geringe Reibung erfordern | Überlegene Tragfähigkeit, dünne Verschleißschicht, kombiniert Metallfestigkeit mit PTFE-Oberfläche |

Benötigen Sie eine Hochleistungs-PTFE-Komponente?

Die Wahl der richtigen Herstellungsmethode ist entscheidend für den Erfolg Ihres Projekts. Bei KINTEK sind wir auf die Präzisionsfertigung von PTFE-Komponenten spezialisiert, einschließlich Dichtungen, Auskleidungen, Laborgeräten und kundenspezifischen Lagern für die Halbleiter-, Medizin-, Labor- und Industriebranchen.

Wir bieten fachkundige Beratung und kundenspezifische Fertigung von Prototypen bis hin zu Großaufträgen und stellen so sicher, dass Sie die optimale Balance zwischen Leistung und Kosten erhalten.

Lassen Sie uns Ihre spezifischen Anforderungen besprechen. Kontaktieren Sie unser Ingenieurteam noch heute für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- In welchen Branchen werden PTFE-Komponenten häufig eingesetzt? Kritische Lösungen für extreme Umgebungen

- Was ist PTFE und warum gilt es als wertvolles Konstruktionsmaterial? Entfesseln Sie überlegene Leistung in anspruchsvollen Anwendungen

- Was ist PTFE und was sind seine gängigen Anwendungen? Entdecken Sie das vielseitige Hochleistungspolymer

- Was ist der Reibungskoeffizient (COF) und warum ist er wichtig? Meistern Sie Effizienz, Langlebigkeit und Kontrolle

- Was ist PTFE und warum ist es für seine geringe Reibung bekannt? Die Kraft eines selbstschmierenden Polymers nutzen