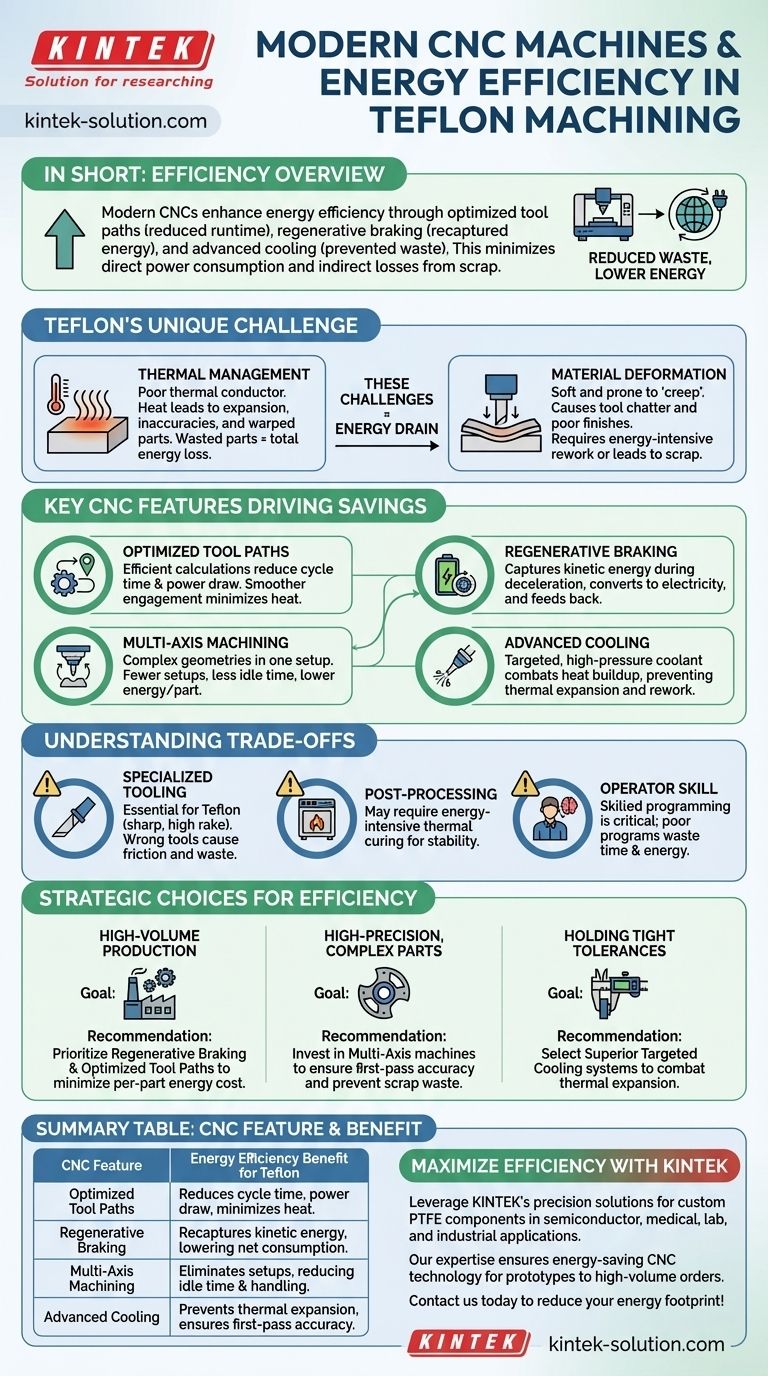

Kurz gesagt, moderne CNC-Maschinen verbessern die Energieeffizienz bei der Teflon-Bearbeitung durch eine Kombination aus optimierten Werkzeugwegen, die die Laufzeit verkürzen, regenerativen Bremssystemen, die Energie zurückgewinnen, und fortschrittlichen Kühlmethoden, die Materialverschwendung verhindern. Diese Funktionen wirken zusammen, um sowohl den direkten Stromverbrauch als auch die indirekten Energieverluste durch Ausschuss und Nacharbeit zu minimieren.

Das Kernprinzip der Energieeffizienz bei der Teflon-Bearbeitung geht über den einfachen Stromverbrauch hinaus. Echte Effizienz wird erreicht, indem fortschrittliche Maschinenfunktionen genutzt werden, um den anspruchsvollen Eigenschaften von Teflon – seiner Weichheit, Wärmeausdehnung und Verformungsneigung – präzise entgegenzuwirken und so Material-, Energie- und Zeitverschwendung zu minimieren.

Effizienz neu definieren: Die Teflon-Herausforderung

Die Bearbeitung von Teflon (PTFE) stellt eine einzigartige Reihe von Herausforderungen dar, die sich direkt auf den Energieverbrauch auswirken. Im Gegensatz zu Metallen, wo Effizienz oft mit Rohleistung und Schnittgeschwindigkeit zusammenhängt, geht es bei Teflon um Kontrolle und Finesse.

Das Problem des Wärmemanagements

Teflon ist ein schlechter Wärmeleiter. Die beim Schneiden erzeugte Wärme wird nicht schnell abgeführt, was dazu führt, dass sich das Material erheblich ausdehnt.

Diese lokale Erwärmung kann zu Maßungenauigkeiten, Werkstückverzug und letztendlich zu Ausschussteilen führen. Verschwendete Teile stellen einen Totalverlust der in ihre Herstellung investierten Energie dar.

Die Schwierigkeit der Materialverformung

Teflon ist weich und neigt zum "Kriechen", was bedeutet, dass es sich unter anhaltendem Druck eines Schneidwerkzeugs verformt. Dies kann zu Werkzeugrattern, schlechten Oberflächengüten und Schwierigkeiten beim Einhalten enger Toleranzen führen.

Die Behebung dieser Probleme erfordert zusätzliche Maschinenzeit, Nachbearbeitungsschritte oder das vollständige Ausschuss des Teils – all dies ist sehr energieintensiv.

Wichtige CNC-Funktionen, die Energieeinsparungen ermöglichen

Moderne CNC-Maschinen verfügen über spezielle Technologien, die darauf ausgelegt sind, die Herausforderungen von Teflon zu meistern, was zu direkten und indirekten Energieeinsparungen führt.

Optimierte Werkzeugwege

Fortschrittliche CAM-Software, die in moderne CNC-Steuerungen integriert ist, berechnet den effizientesten Weg für das Schneidwerkzeug. Dies eliminiert unnötige Bewegungen, reduziert die Gesamtzykluszeit und minimiert die Dauer der Leistungsaufnahme der Maschine.

Bei Teflon bedeutet dies auch einen sanfteren, konsistenteren Werkzeugeingriff, der die Wärmeentwicklung und das Risiko des Verschmierens des Materials reduziert.

Regenerative Bremssysteme

Wenn die Spindel oder die Achsen einer CNC-Maschine abbremsen, geht ihre kinetische Energie typischerweise als Wärme verloren.

Regenerative Bremssysteme fangen diese Energie ein, wandeln sie in Elektrizität um und speisen sie in das Stromsystem der Maschine zurück. Dies reduziert direkt den Nettoenergieverbrauch während Zyklen mit häufiger Beschleunigung und Verzögerung.

Mehrachsige Bearbeitung

Die Verwendung einer 5-Achsen- oder einer anderen Mehrachsen-CNC-Maschine ermöglicht die Bearbeitung komplexer Geometrien in einer einzigen Aufspannung.

Dies reduziert die Gesamtproduktionszeit drastisch, da mehrere Maschineneinrichtungen und der Teiletransport entfallen. Weniger Maschinenstillstandszeiten und weniger Arbeitsgänge führen direkt zu einem geringeren Gesamtenergieverbrauch pro Teil.

Fortschrittliche Kühlsysteme

Moderne Maschinen bieten ausgeklügelte Kühloptionen wie Hochdruck-Kühlmittel durch die Spindel. Dies liefert einen präzisen, starken Kühlmittelstrahl direkt an die Schneide.

Dies ist weitaus effektiver bei der Bewältigung der Wärmeentwicklung von Teflon als herkömmliche Flutkühlung, verhindert die Wärmeausdehnung und stellt sicher, dass Teile beim ersten Versuch spezifikationsgerecht bearbeitet werden. Diese Präzision ist entscheidend, um die Energieverschwendung durch Nacharbeit zu vermeiden.

Die Kompromisse und Fallstricke verstehen

Obwohl fortschrittliche Technologie erhebliche Vorteile bietet, ist sie allein keine vollständige Lösung. Echte Effizienz erfordert einen ganzheitlichen Ansatz.

Der Bedarf an spezialisierten Werkzeugen

Selbst die fortschrittlichste CNC-Maschine arbeitet ineffizient, wenn sie mit den falschen Schneidwerkzeugen kombiniert wird.

Für Teflon sind extrem scharfe Werkzeuge mit hohen Span- und Freiwinkeln, manchmal mit speziellen Diamantbeschichtungen, unerlässlich. Die Verwendung falscher Werkzeuge verursacht Reibung, Wärme und Materialverformung, was die Effizienzmerkmale der Maschine zunichtemacht.

Die Realität der Nachbearbeitung

Trotz der Präzision moderner CNC-Maschinen können die inhärenten Eigenschaften von Teflon manchmal Nachbearbeitungsschritte wie thermisches Aushärten erforderlich machen, um innere Spannungen abzubauen und die Abmessungen zu stabilisieren.

Dies ist ein zusätzlicher, energieverbrauchender Schritt, der in den gesamten Herstellungsprozess einbezogen werden muss.

Die Anforderung an die Bedienerkompetenz

Eine fortschrittliche CNC-Maschine ist nur so effizient wie das Programm, das sie ausführt. Ein erfahrener Programmierer, der das einzigartige Verhalten von Teflon versteht, ist entscheidend.

Ein schlecht optimiertes Programm kann leicht Zeit und Energie verschwenden und die inhärenten Fähigkeiten der Maschine außer Kraft setzen.

Die richtige Wahl für Ihr Ziel treffen

Um die Energieeffizienz zu maximieren, richten Sie Ihre Technologieentscheidungen an den primären Anforderungen Ihres Projekts aus.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion liegt: Priorisieren Sie Maschinen mit regenerativen Bremsen und ausgeklügelter Werkzeugwegoptimierungssoftware, um die Energiekosten pro Teil zu minimieren.

- Wenn Ihr Hauptaugenmerk auf hochpräzisen, komplexen Teilen liegt: Investieren Sie in Mehrachsenmaschinen, um die Rüstzeiten zu reduzieren und eine Erstpassgenauigkeit zu gewährleisten, die die erhebliche Energieverschwendung durch Ausschussteile verhindert.

- Wenn Ihr Hauptaugenmerk auf dem Einhalten enger Toleranzen liegt: Wählen Sie Maschinen mit überlegenen, gezielten Kühlsystemen, um der Wärmeausdehnung von Teflon direkt entgegenzuwirken und die Maßhaltigkeit zu gewährleisten.

Letztendlich verwandelt der Einsatz moderner CNC-Technologie Teflon von einem schwierigen Material in ein vorhersagbares Medium und stellt sicher, dass Energie in die Herstellung hochwertiger Teile investiert wird und nicht im Kampf gegen das Material selbst verschwendet wird.

Zusammenfassungstabelle:

| CNC-Funktion | Energieeffizienzvorteil für Teflon |

|---|---|

| Optimierte Werkzeugwege | Reduziert Zykluszeit und Leistungsaufnahme, minimiert Wärmeentwicklung. |

| Regeneratives Bremsen | Gewinnt kinetische Energie während der Verzögerung zurück, senkt den Netto-Stromverbrauch. |

| Mehrachsige Bearbeitung | Eliminiert mehrere Rüstvorgänge, reduziert Leerlaufzeiten und Energieaufwand für den Teiletransport. |

| Fortschrittliche Kühlsysteme | Verhindert Wärmeausdehnung und Ausschuss, gewährleistet Erstpassgenauigkeit. |

Maximieren Sie Ihre Teflon-Bearbeitungseffizienz mit den Präzisionslösungen von KINTEK.

Unsere Expertise in kundenspezifischen PTFE-Komponenten für Halbleiter-, Medizin-, Labor- und Industrieanwendungen stellt sicher, dass Ihre Projekte von energiesparender CNC-Technologie profitieren. Von Prototypen bis zu Großaufträgen liefern wir Präzision und Nachhaltigkeit.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und Ihren Energie-Fußabdruck zu reduzieren!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

Andere fragen auch

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen

- Was sind die Hauptvorteile der Verwendung von PTFE-Teilen in industriellen Anwendungen? Entfesseln Sie unübertroffene chemische Beständigkeit und Zuverlässigkeit

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern