Bei jeder anspruchsvollen Dichtungsanwendung ist die Wahl zwischen PTFE und herkömmlichem Gummi eine kritische technische Entscheidung. PTFE (Polytetrafluorethylen) Wellendichtringe übertreffen ihre Gummi-Pendants in rauen Umgebungen aufgrund ihrer überlegenen chemischen Beständigkeit, ihres deutlich größeren Betriebstemperaturbereichs und ihrer viel geringeren Reibung grundlegend.

Bei der Wahl zwischen PTFE- und Gummidichtungen geht es nicht darum, welches Material im allgemeinen Sinne „besser“ ist, sondern welches für eine spezifische betriebliche Realität konstruiert wurde. PTFE ist eine spezialisierte Lösung für extreme Bedingungen, während Gummi eine kostengünstige Standardlösung für weniger anspruchsvolle Anwendungen bleibt.

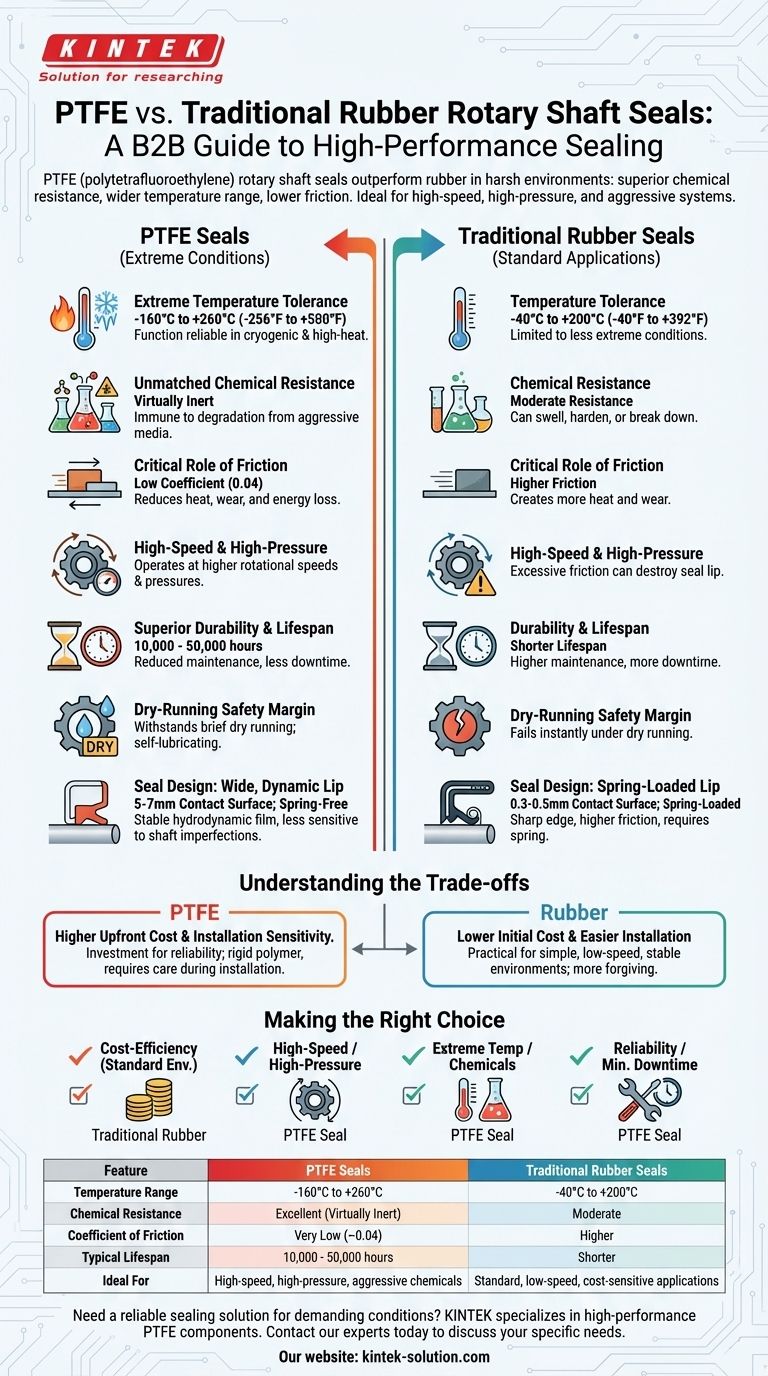

Die Kernunterschiede in den Materialeigenschaften

Der Leistungsunterschied zwischen PTFE und Gummi beginnt auf molekularer Ebene. Diese Materialunterschiede bestimmen, wie sich jede Dichtung unter Belastung verhält.

Extreme Temperaturbeständigkeit

Ein Hauptvorteil von PTFE ist sein großer Betriebstemperaturbereich, typischerweise von –160°C bis +260°C (–256°F bis +500°F).

Dies ermöglicht den zuverlässigen Einsatz von PTFE-Dichtungen in allem, von kryogenen Prozessen bis hin zu Hochtemperatur-Industriemaschinen. Im Gegensatz dazu haben Standard-Gummidichtungen einen viel engeren Bereich, der oft auf –40°C bis +200°C (–40°F bis +392°F) begrenzt ist, was sie für Temperaturextreme ungeeignet macht.

Unübertroffene chemische Beständigkeit

PTFE ist eines der chemisch inertesten Materialien, die in der Industrie verwendet werden. Es ist praktisch immun gegen den Abbau durch aggressive Chemikalien, Lösungsmittel und korrosive Flüssigkeiten.

Gummidichtungen hingegen weisen nur eine mäßige chemische Beständigkeit auf und können bei Kontakt mit inkompatiblen Medien aufquellen, aushärten oder zerfallen, was zu unvermeidlichen Leckagen und Ausfällen führt.

Die entscheidende Rolle der Reibung

PTFE hat einen außergewöhnlich niedrigen Reibungskoeffizienten (bis zu 0,04), was bedeutet, dass es von Natur aus glatt ist. Diese Eigenschaft ist bei Rotationsanwendungen von entscheidender Bedeutung.

Geringere Reibung reduziert die Wärmeentwicklung am Kontaktpunkt, minimiert Energieverluste und verlangsamt die Abnutzungsrate sowohl der Dichtung als auch der Welle drastisch. Gummi weist eine deutlich höhere Reibung auf, was zu mehr Hitze und Verschleiß führt.

Wie sich Materialeigenschaften auf die Leistung übertragen

Diese grundlegenden Materialvorteile verschaffen PTFE-Dichtungen einen klaren Leistungsvorsprung in anspruchsvollen Szenarien und wirken sich auf Geschwindigkeit, Lebensdauer und die allgemeine Systemzuverlässigkeit aus.

Fähigkeit bei hohen Geschwindigkeiten und hohem Druck

Die Kombination aus geringer Reibung und hoher Temperaturbeständigkeit ermöglicht es PTFE-Dichtungen, bei viel höheren Drehzahlen und Drücken als Gummidichtungen zu arbeiten.

Übermäßige Reibung in einer Gummidichtung bei hohen Geschwindigkeiten würde genügend Wärme erzeugen, um die Dichtlippe zu zerstören – ein Problem, das die Eigenschaften von PTFE effektiv beseitigen.

Überlegene Haltbarkeit und Lebensdauer

PTFE-Dichtungen weisen eine ausgezeichnete Verschleißfestigkeit und Alterungsbeständigkeit auf. Ihre Betriebslebensdauer wird oft mit 10.000 bis 50.000 Stunden angegeben, was die einer typischen Gummidichtung in einer vergleichbaren Hochbeanspruchungsanwendung bei weitem übertrifft.

Diese Langlebigkeit führt direkt zu reduziertem Wartungsaufwand, weniger Ausfallzeiten und niedrigeren langfristigen Betriebskosten.

Sicherheitsspielraum beim Trockenlauf

Da PTFE selbstschmierend ist, kann es im Notfall, wie z. B. bei vorübergehendem Verlust der Schmierung, kurze Zeiträume des Trockenlaufs überstehen.

Eine Gummidichtung würde unter solchen Bedingungen fast augenblicklich versagen und möglicherweise katastrophale Schäden an der Welle und den umliegenden Komponenten verursachen.

Ein grundlegend anderes Dichtungsdesign

Die Materialunterschiede ermöglichen auch unterschiedliche Designphilosophien, die die beiden Dichtungsarten weiter trennen.

Gummidichtungen: Die federbelastete Lippe

Herkömmliche Gummi-Öldichtungen verwenden eine scharfe, flexible Lippe mit einer sehr schmalen Kontaktfläche von nur 0,3–0,5 mm. Eine Zugfeder ist erforderlich, um konstanten Druck auszuüben und diese scharfe Kante gegen die Welle zu drücken, um eine Abdichtung zu erzeugen.

PTFE-Dichtungen: Die breite, dynamische Lippe

PTFE-Dichtungen verwenden ein federloses Design mit einer breiten, flachen Lippe, die eine Kontaktfläche von 5–7 mm aufweist. Dieses Design erzeugt einen stabileren hydrodynamischen Film, der es einer dünnen Schicht Schmiermittel ermöglicht, unter der Lippe hindurchzutreten.

Diese breite Auflagefläche macht die Dichtung weniger empfindlich gegenüber Wellenunregelmäßigkeiten oder Exzentrizität (Rundlauffehler) und gewährleistet eine konsistentere und zuverlässigere Abdichtung im Laufe der Zeit.

Die Kompromisse verstehen

Obwohl PTFE eine überlegene Leistung bietet, ist es nicht die Standardwahl für jede Situation. Objektivität erfordert die Anerkennung seiner spezifischen Einschränkungen.

Kostenaspekte

PTFE-Dichtungen sind in der Anschaffung teurer als ihre Gummi-Pendants. Die Entscheidung für ihren Einsatz muss durch die Anforderungen der Anwendung gerechtfertigt werden. Ihre höheren Kosten sind eine Investition in Zuverlässigkeit und Langlebigkeit und verhindern teurere Ausfälle im weiteren Verlauf.

Installationssensibilität

PTFE ist ein steifes Polymer, kein elastischer Gummi. Das bedeutet, dass PTFE-Dichtungen bei der Installation weniger fehlerverzeihend sind. Es muss darauf geachtet werden, die Dichtlippe nicht zu zerkratzen oder einzuritzen, da jede Beschädigung einen dauerhaften Leckweg schaffen kann.

Anwendungseignung

Für einfache, langsam laufende und nicht aggressive Umgebungen mit stabilen Temperaturen ist eine Standard-Gummidichtung oft die praktischste und kostengünstigste Lösung. Die Verwendung einer Hochleistungs-PTFE-Dichtung in einer solchen Anwendung wäre eine unnötige Überkonstruktion.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Dichtung erfordert die Abstimmung ihrer konstruierten Fähigkeiten mit den betrieblichen Anforderungen des Systems.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz in einer Standardumgebung liegt: Eine herkömmliche Gummidichtung ist wahrscheinlich die praktischste und wirtschaftlichste Wahl.

- Wenn Ihre Anwendung hohe Drehzahlen oder hohen Druck beinhaltet: Das reibungsarme und langlebige Design einer PTFE-Dichtung ist unerlässlich, um vorzeitigen Verschleiß und Ausfall zu verhindern.

- Wenn Sie es mit extremen Temperaturen oder aggressiven Chemikalien zu tun haben: PTFE ist die einzig gangbare Option, da seine Materialeigenschaften speziell für die Bewältigung dieser Bedingungen entwickelt wurden.

- Wenn Zuverlässigkeit und Minimierung von Ausfallzeiten Ihre obersten Prioritäten sind: Die verlängerte Lebensdauer und die Trockenlaufeigenschaften von PTFE-Dichtungen rechtfertigen die höheren Anfangsinvestitionen.

Letztendlich geht es bei der Auswahl der richtigen Dichtung darum, die Umgebung zu verstehen, in der sie überleben muss, und das Material auszuwählen, das dafür konstruiert wurde, dort erfolgreich zu sein.

Zusammenfassungstabelle:

| Merkmal | PTFE-Dichtungen | Herkömmliche Gummidichtungen |

|---|---|---|

| Temperaturbereich | -160°C bis +260°C | -40°C bis +200°C |

| Chemische Beständigkeit | Ausgezeichnet (nahezu inert) | Mäßig |

| Reibungskoeffizient | Sehr niedrig (~0,04) | Höher |

| Typische Lebensdauer | 10.000 - 50.000 Stunden | Kürzer |

| Ideal für | Hochgeschwindigkeits-, Hochdruck-, aggressive Chemikalien | Standard-, Niedriggeschwindigkeits-, kostenempfindliche Anwendungen |

Benötigen Sie eine zuverlässige Dichtungslösung für anspruchsvolle Bedingungen?

KINTEK ist spezialisiert auf die Herstellung von Hochleistungs-Präzisions-PTFE-Komponenten – einschließlich Dichtungen, Auskleidungen und Laborgeräten – für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Unsere kundenspezifischen Fertigungsdienstleistungen stellen sicher, dass Sie eine Dichtung erhalten, die für Ihre spezifische Umgebung konstruiert wurde, vom Prototyp bis zur Serienproduktion.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PTFE-Dichtungen die Zuverlässigkeit Ihres Systems verbessern, Ausfallzeiten reduzieren und Ihre langfristigen Betriebskosten senken können.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Was ist PTFE und warum wird es in industriellen Anwendungen eingesetzt? | Das ultimative Material für raue Umgebungen

- Welche Branchen haben von Innovationen durch CNC-gefrästes PTFE profitiert? Kritische Anwendungen in Hightech-Sektoren

- Was ist der Volumenwiderstand von PTFE und warum ist er wichtig? Entdecken Sie überlegene elektrische Isolierung

- In welchen Branchen werden PTFE-Komponenten häufig eingesetzt? Kritische Lösungen für extreme Umgebungen

- Was ist PTFE und warum gilt es als wertvolles Konstruktionsmaterial? Entfesseln Sie überlegene Leistung in anspruchsvollen Anwendungen