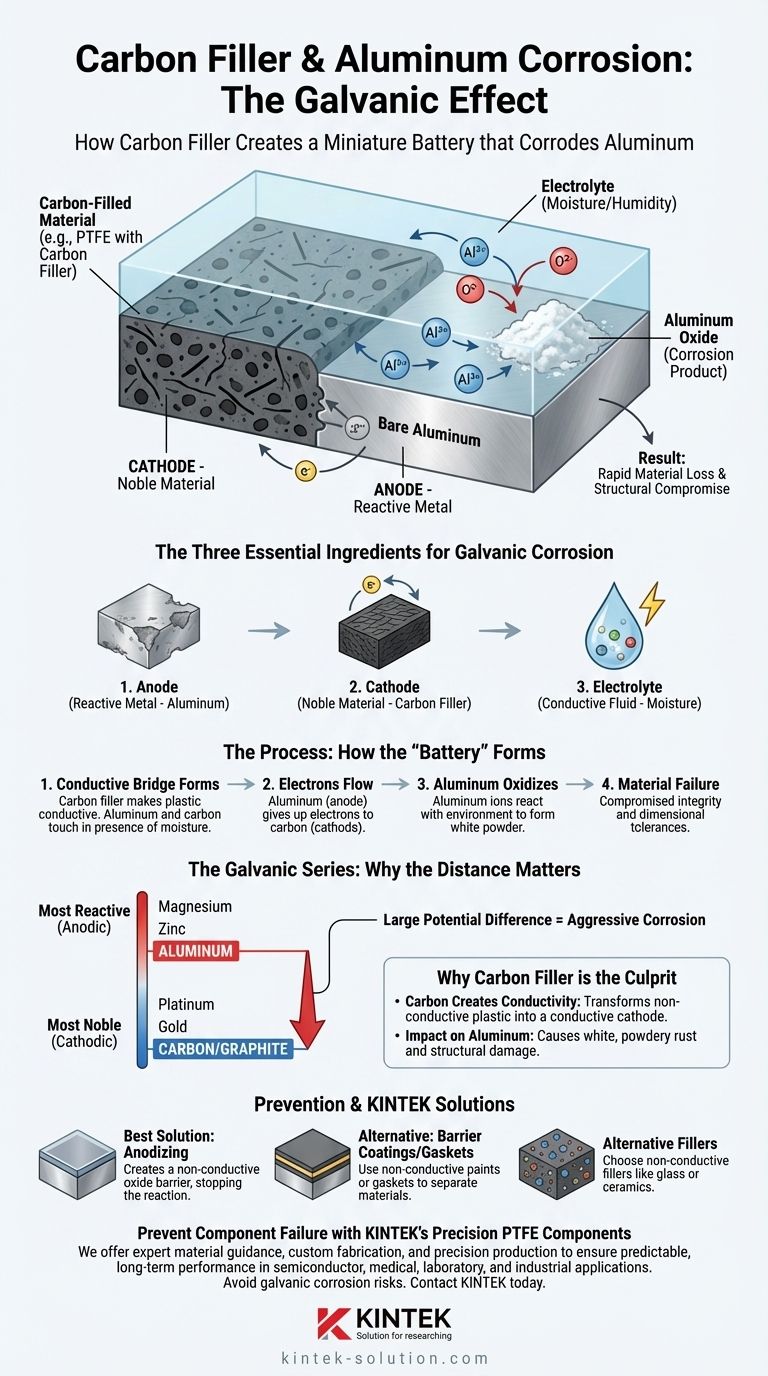

Im Grunde genommen verursacht Kohlenstoff-Füllstoff Korrosion mit Aluminium durch einen elektrochemischen Prozess, der als galvanische Korrosion bekannt ist. Da Kohlenstoff elektrisch leitfähig ist und sich wie ein Edelmetall verhält, bildet er eine Miniatur-Batterie, wenn er in Gegenwart von auch nur geringen Mengen Feuchtigkeit mit dem reaktiveren Aluminium in Berührung kommt. Diese „Batterie“ opfert aktiv das Aluminium und wandelt es in Aluminiumoxid um.

Das grundlegende Problem besteht darin, dass die Kombination eines leitfähigen, kohlenstoffgefüllten Materials mit blankem Aluminium die perfekten Bedingungen für eine korrosive Reaktion schafft. Der Kohlenstoff wirkt als Kathode, das Aluminium als Anode und die Umgebungsfeuchtigkeit als Elektrolyt, was die Aluminiumoberfläche aggressiv zersetzt.

Die Wissenschaft der galvanischen Korrosion

Um zu verstehen, warum diese spezifische Materialkombination problematisch ist, müssen Sie zunächst die Prinzipien der galvanischen Korrosion verstehen. Diese Art der Korrosion tritt auf, wenn drei bestimmte Bedingungen erfüllt sind.

Die drei wesentlichen Bestandteile

Galvanische Korrosion erfordert eine Anode (das reaktivere Metall, das korrodiert), eine Kathode (das weniger reaktive oder edlere Metall, das geschützt wird) und einen Elektrolyten (eine leitfähige Flüssigkeit, wie Wasser). Wenn diese verbunden sind, bildet sich ein Stromkreis, und die Anode beginnt schnell zu zerfallen.

Die Rolle der galvanischen Reihe

Materialien können nach ihrem elektrochemischen Potenzial in einer „galvanischen Reihe“ eingestuft werden. Metalle an der Spitze, wie Aluminium und Zink, sind sehr reaktiv und bereit, Elektronen abzugeben (Anoden). Materialien am unteren Ende, wie Gold, Platin und Kohlenstoff/Graphit, sind sehr stabil und edel (Kathoden).

Je weiter zwei Materialien in dieser Reihe voneinander entfernt sind, desto größer ist das elektrische Potenzial zwischen ihnen und desto schneller korrodiert die Anode. Kohlenstoff und Aluminium sind sehr weit voneinander entfernt, was eine hochgradig aggressive Korrosionszelle erzeugt.

Wie die „Batterie“ entsteht

Wenn kohlenstoffgefüllter Kunststoff Aluminium berührt, wird das Aluminium zur Anode und der Kohlenstoff zur Kathode. Jede Umgebungsfeuchtigkeit, Kondensation oder Luftfeuchtigkeit kann als Elektrolyt fungieren und den Stromkreis schließen.

Elektronen fließen vom Aluminium zum Kohlenstoff. Dieser Prozess löst das Aluminium auf, das dann mit der Umgebung reagiert und Aluminiumoxid bildet – einen charakteristischen weißen, pudrigen Rost.

Warum Kohlenstoff-Füllstoff der Übeltäter ist

Das Polymer selbst, wie PTFE, ist typischerweise ein ausgezeichneter elektrischer Isolator und würde dieses Problem nicht verursachen. Das Problem wird ausschließlich durch das Füllmaterial verursacht, das zur Verbesserung seiner Eigenschaften ausgewählt wurde.

Kohlenstoff erzeugt Leitfähigkeit

Füllstoffe werden Polymeren zugesetzt, um Eigenschaften wie Festigkeit, Wärmeleitfähigkeit oder Verschleißfestigkeit zu verbessern. Obwohl effektiv, verwandelt Kohlenstoff-Füllstoff den nicht leitenden Kunststoff in einen leitfähigen Verbundwerkstoff. Diese Leitfähigkeit ist genau das, was ihm ermöglicht, als Kathode gegenüber dem Aluminium zu wirken.

Die Auswirkungen auf das Aluminium

Das Ergebnis dieser galvanischen Reaktion ist die sichtbare Bildung einer weißen Aluminiumoxidschicht auf der Aluminiumoberfläche an der Kontaktstelle. Dies ist nicht nur ein kosmetisches Problem; es stellt einen Materialverlust dar, der die strukturelle Integrität und die Maßtoleranzen der Aluminiumkomponente beeinträchtigen kann.

Häufige Fallstricke und Minderungsstrategien

Die Verhinderung dieser Korrosionsform ist entscheidend für die langfristige Zuverlässigkeit jeder Baugruppe, die diese Materialien umfasst. Einfach darauf zu hoffen, dass die Umgebung trocken bleibt, ist keine praktikable technische Lösung.

Missverständnis des Elektrolyten

Ein häufiger Fehler ist die Annahme, dass ein Elektrolyt eine erhebliche Flüssigkeitsmenge wie Salzwasser sein muss. In Wirklichkeit reicht normale atmosphärische Luftfeuchtigkeit oft aus, um einen dünnen, leitfähigen Feuchtigkeitsfilm zu erzeugen, der die galvanische Zelle aktiviert.

Die häufigste Lösung: Eloxieren

Die effektivste Methode zur Verhinderung dieser Korrosion ist das Eloxieren der Aluminiumkomponente. Eloxieren ist ein elektrochemischer Prozess, der eine kontrollierte Schicht aus hartem, nicht leitendem Aluminiumoxid auf der Oberfläche erzeugt.

Diese werkseitig erzeugte Schicht ist weitaus robuster als das Korrosionsprodukt und wirkt als perfekter elektrischer Isolator. Durch das Unterbrechen des elektrischen Pfades zwischen dem Kohlenstoff und dem Basisaluminium wird die galvanische Reaktion vollständig verhindert.

Alternative Minderungsmaßnahmen

Andere Optionen umfassen das Auftragen einer Barrierebeschichtung oder Farbe auf die Aluminiumoberfläche oder die Verwendung einer nicht leitenden Dichtung, um die beiden Materialien zu trennen. In der Entwurfsphase könnte man auch ein Polymer mit einem nicht leitenden Füllstoff (wie Glas oder bestimmte Keramiken) spezifizieren, sofern es die anderen Anforderungen der Anwendung erfüllt.

Die richtige Wahl für Ihr Design treffen

Das Verständnis dieser Wechselwirkung ist der Schlüssel zur Vermeidung eines vorzeitigen Komponentenausfalls. Ihr Ansatz sollte von Ihren spezifischen Designbeschränkungen und Zielen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf dem Schutz einer bestehenden Baugruppe liegt: Das Eloxieren der Aluminiumkomponente ist die zuverlässigste und am weitesten verbreitete Lösung, um galvanische Korrosion durch Kohlenstoff-Füllstoffe zu verhindern.

- Wenn Ihr Hauptaugenmerk auf dem Entwurf eines neuen Systems liegt: Prüfen Sie, ob ein nicht leitender Füllstoff, wie Glasfaser, Ihre mechanischen und thermischen Anforderungen erfüllen kann, ohne das Korrosionsrisiko einzuführen.

- Wenn direkte Materialänderungen nicht möglich sind: Stellen Sie sicher, dass eine haltbare, nicht leitende Barrierebeschichtung oder ein Dichtmittel an der Schnittstelle zwischen dem kohlenstoffgefüllten Material und dem Aluminium aufgetragen und gewartet wird.

Letztendlich beruht erfolgreiches Engineering auf der Antizipation und Bewältigung von Materialinkompatibilitäten, um eine vorhersehbare, langfristige Leistung zu gewährleisten.

Zusammenfassungstabelle:

| Element | Rolle bei der Korrosion | Schlüsselmerkmal |

|---|---|---|

| Kohlenstoff-Füllstoff | Wirkt als Kathode | Elektrisch leitfähiges, edles Material |

| Aluminium | Wirkt als Anode | Reaktives Metall, das korrodiert (oxidiert) |

| Feuchtigkeit | Wirkt als Elektrolyt | Ermöglicht den Stromkreis, selbst Luftfeuchtigkeit |

| Ergebnis | Galvanische Korrosion | Bildung von weißem, pudrigem Aluminiumoxid |

Verhindern Sie Komponentenausfälle mit KINTEKs Präzisions-PTFE-Komponenten

Das Verständnis von Materialinkompatibilitäten ist entscheidend für die langfristige Zuverlässigkeit Ihrer Baugruppen in der Halbleiter-, Medizin-, Labor- und Industriebranche. Wenn Ihr Design Aluminium und leitfähige Materialien umfasst, lassen Sie sich von KINTEK die Lösung liefern.

Wir sind spezialisiert auf die Herstellung von Hochleistungs-PTFE-Komponenten – einschließlich Dichtungen, Auskleidungen und kundenspezifischen Laborgeräten. Während Kohlenstoff-Füllstoffe Korrosionsrisiken mit sich bringen können, können wir Sie bei der Materialauswahl beraten oder Teile mit alternativen, nicht leitenden Füllstoffen (wie Glas) fertigen, um Ihre mechanischen Anforderungen zu erfüllen, ohne Ihre Aluminiumkomponenten zu beeinträchtigen.

Unsere Expertise gewährleistet, dass Ihre Designs vorhersehbar funktionieren. Wir bieten:

- Kundenspezifische Fertigung: Von Prototypen bis hin zu Großserienaufträgen.

- Materialberatung: Wir helfen Ihnen bei der Auswahl des richtigen Polymers und Füllstoffs für Ihre spezifische Anwendung, um galvanische Korrosion zu vermeiden.

- Präzisionsfertigung: Wir stellen sicher, dass jede Komponente die genauen Toleranzen für eine zuverlässige Leistung erfüllt.

Lassen Sie nicht zu, dass Materialinkompatibilität Ihr System beeinträchtigt. Kontaktieren Sie KINTEK noch heute, um Ihre Projektanforderungen zu besprechen und korrosionsbeständige Lösungen zu erkunden.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- PTFE-Probenahmelöffel für chemische Lösungsmittel

- Kundenspezifische PTFE-Flaschen für verschiedene industrielle Anwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

Andere fragen auch

- Was ist PTFE und was sind seine gängigen Anwendungen? Entdecken Sie das vielseitige Hochleistungspolymer

- Was macht CNC-bearbeitetes PTFE für Luft- und Raumfahrt- sowie Weltraumerkundungsanwendungen geeignet? Unübertroffene Zuverlässigkeit in extremen Umgebungen

- Welche Branchen haben von Innovationen durch CNC-gefrästes PTFE profitiert? Kritische Anwendungen in Hightech-Sektoren

- Was ist PTFE und warum gilt es als wertvolles Konstruktionsmaterial? Entfesseln Sie überlegene Leistung in anspruchsvollen Anwendungen

- Was ist PTFE und warum wird es in industriellen Anwendungen eingesetzt? | Das ultimative Material für raue Umgebungen