Die Wahl des Leiterplattenmaterials ist eine grundlegende Entscheidung, die sowohl die Fertigungsdurchführbarkeit als auch die Endkosten direkt bestimmt. Der Preis des Materials pro Platte ist nur der Anfang; seine Eigenschaften beeinflussen die Komplexität der Verarbeitung, die Ausbeuten bei der Fertigung und sogar die Stabilität der Lieferkette, was sich auf Ihr gesamtes Projektbudget und Ihren Zeitplan auswirkt.

Ihre Materialwahl ist nicht nur eine Entscheidung der Elektrotechnik; sie ist eine Strategie für Fertigung und Lieferkette. Das kostengünstigste Projekt ergibt sich oft aus der Auswahl eines Materials, das die ideale Leistung mit praktischer Herstellbarkeit und Verfügbarkeit in Einklang bringt, und nicht nur aus dem Material mit den niedrigsten Rohkosten.

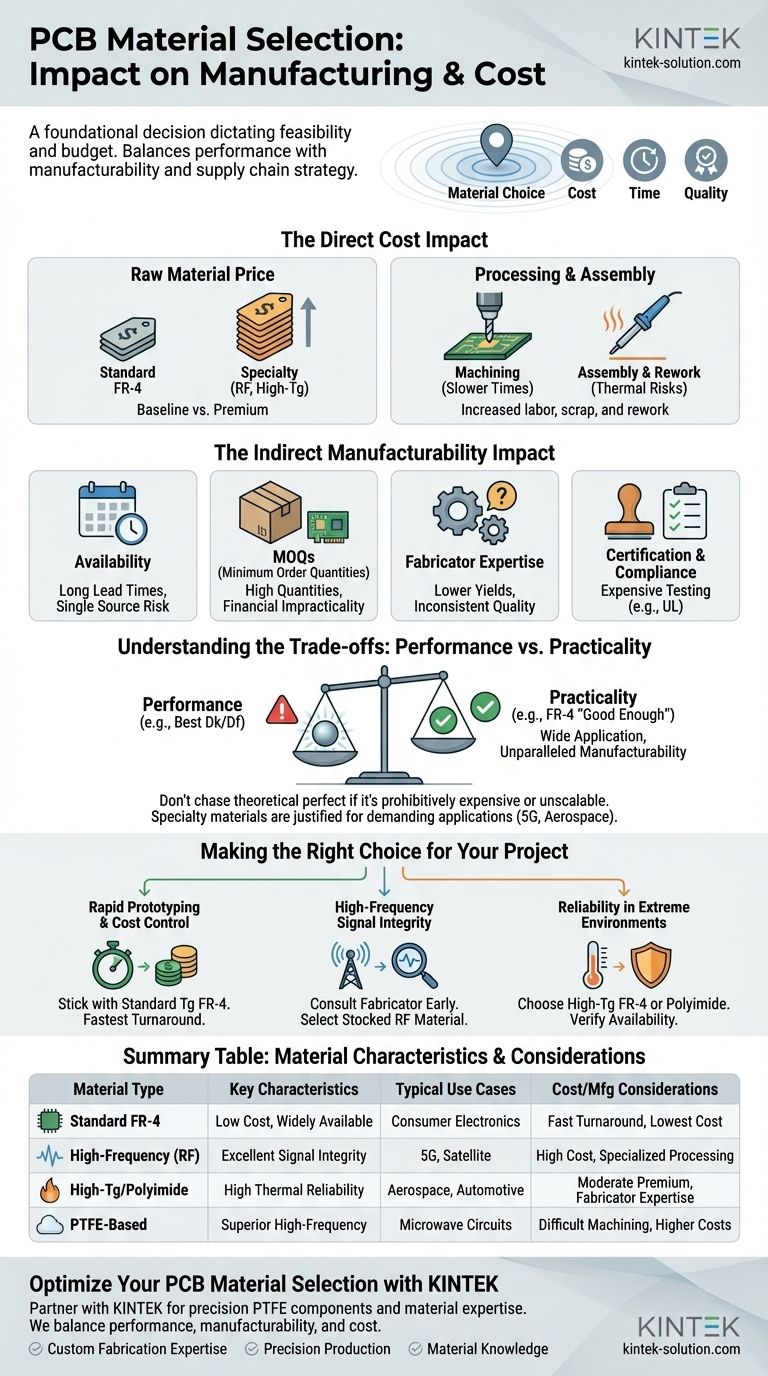

Der direkte Einfluss auf die Kosten

Der Preis des Rohlaminats ist der offensichtlichste Kostenfaktor, aber oft nicht der bedeutendste. Der Herstellungsprozess selbst ist der Bereich, in dem die Kosten unerwartet eskalieren können.

Rohmaterialpreis

Dies ist die Basislinie. Standard-FR-4 ist aufgrund seiner geringen Kosten und weiten Verbreitung das Arbeitspferd der Branche. Materialien, die für spezielle Leistungen entwickelt wurden, wie Hochfrequenz- (HF) Laminate (z. B. Rogers, Taconic) oder Hochtemperaturmaterialien (z. B. Hoch-Tg-FR-4, Polyimid), sind erheblich teurer.

Verarbeitung und Bearbeitung

Spezialmaterialien sind oft schwieriger zu bearbeiten als FR-4. Beispielsweise können weiche, PTFE-basierte Materialien, die in HF-Schaltungen verwendet werden, beim Bohren verschmieren, was spezielle Techniken erfordert. Dies führt direkt zu erhöhtem Arbeitsaufwand, längeren Maschinenlaufzeiten und höheren Fertigungskosten pro Platine.

Montage und Nacharbeit

Die thermischen Eigenschaften eines Materials beeinflussen sein Verhalten beim Löten. Ein Material mit einer niedrigen Glasübergangstemperatur (Tg) kann während des Reflow-Prozesses instabil werden, was das Risiko von Montagefehlern erhöht. Dies führt zu höheren Ausschussraten oder kostspieligen Nacharbeiten und wirkt sich direkt auf Ihr Endergebnis aus.

Der indirekte Einfluss auf die Herstellbarkeit

Ein Material, das auf einem Datenblatt perfekt aussieht, kann zu einem Problem werden, wenn es Reibung im Herstellungsprozess verursacht. Diese „versteckten“ Faktoren sind entscheidend zu berücksichtigen.

Materialverfügbarkeit

Standard-FR-4 ist ein Massenprodukt, das von fast jedem Hersteller weltweit auf Lager gehalten wird. Speziallaminate hingegen können lange Vorlaufzeiten haben oder nur von wenigen Lieferanten hergestellt werden, was erhebliche Risiken und potenzielle Verzögerungen für Ihren Zeitplan mit sich bringt.

Mindestbestellmengen (MOQs)

Ihr Hersteller führt Ihr gewähltes Spezialmaterial möglicherweise nicht auf Lager. Er muss es speziell bestellen, was oft eine große Mindestbestellmenge auferlegt, die für Prototypen oder Kleinserien finanziell unpraktisch ist.

Fachwissen des Herstellers

Nicht alle Leiterplattenhersteller sind in der Lage, alle Materialien zu verarbeiten. Die Wahl eines Laminats, mit dem Ihr Hersteller nicht vertraut ist, kann zu geringeren Ausbeuten, inkonsistenter Qualität und Verzögerungen bei der Fehlerbehebung führen. Bestätigen Sie immer die Erfahrung Ihres Herstellers mit dem gewünschten Material.

Zertifizierung und Konformität

Die Verwendung eines nicht standardmäßigen Materials kann dazu führen, dass Ihr Endprodukt teuren und zeitaufwändigen regulatorischen Tests, wie z. B. UL-Zertifizierungen, unterzogen werden muss. Standardisierte, vorzertifizierte Materialien straffen diesen Prozess und sparen sowohl Zeit als auch Geld.

Die Abwägungen verstehen: Leistung vs. Praktikabilität

Die zentrale Herausforderung besteht darin, die technischen Anforderungen des Designs mit den physischen und finanziellen Realitäten der Produktion in Einklang zu bringen.

Der Mythos des perfekten Datenblatts

Ingenieure können versucht sein, ein Material mit der absolut besten Dielektrizitätskonstante (Dk) oder dem besten Verlustfaktor (Df) auszuwählen. Diese theoretische Leistung ist jedoch bedeutungslos, wenn das Material unerschwinglich teuer ist oder nicht zuverlässig in großem Maßstab hergestellt werden kann.

Der Wert von „Gut genug“

FR-4 bleibt dominant, weil es „gut genug“ für eine Vielzahl von Anwendungen ist. Seine elektrische Leistung ist für die meisten digitalen und niederfrequenten Analogschaltungen ausreichend, während seine Herstellbarkeit unübertroffen ist.

Wann Spezialmaterialien notwendig sind

Für anspruchsvolle Anwendungen ist der hohe Preis gerechtfertigt. Hochfrequenzschaltungen für 5G oder Satellitenkommunikation erfordern unbedingt verlustarme HF-Materialien. Ebenso erfordern Luft- und Raumfahrt- oder Automobilelektronik, die extremen Temperaturen ausgesetzt ist, die Zuverlässigkeit von Hoch-Tg- oder Polyimid-Substraten.

Die richtige Wahl für Ihr Projekt treffen

Um das richtige Material auszuwählen, müssen Sie zunächst die wichtigste Priorität Ihres Projekts definieren.

- Wenn Ihr Hauptaugenmerk auf schnellem Prototyping und Kostenkontrolle liegt: Bleiben Sie bei einem Standard-Tg-FR-4. Es garantiert die schnellste Bearbeitungszeit, die niedrigsten Kosten und die größte Auswahl an Fertigungspartnern.

- Wenn Ihr Hauptaugenmerk auf Hochfrequenz-Signalintegrität liegt: Sprechen Sie mit Ihrem Hersteller, bevor Sie Ihr Design fertigstellen, um ein bestimmtes Rogers- oder ähnliches HF-Material auszuwählen, das dieser auf Lager hat und mit dessen Verarbeitung er Erfahrung hat.

- Wenn Ihr Hauptaugenmerk auf Zuverlässigkeit in extremen Umgebungen liegt: Wählen Sie ein Hoch-Tg-FR-4 (Tg > 170°C) oder Polyimid, aber überprüfen Sie die Verfügbarkeit und Vorlaufzeit frühzeitig im Designzyklus bei Ihrem Lieferanten.

Eine strategische Materialauswahl gleicht die Datenblattspezifikationen erfolgreich mit den praktischen Gegebenheiten Ihrer Lieferkette, Ihres Budgets und Ihres Zeitplans ab.

Zusammenfassungstabelle:

| Materialtyp | Schlüsselmerkmale | Typische Anwendungsfälle | Wichtige Kosten-/Fertigungsüberlegungen |

|---|---|---|---|

| Standard-FR-4 | Geringe Kosten, weithin verfügbar, gut für die meisten digitalen/niederfrequenten Analoganwendungen | Unterhaltungselektronik, Industriesteuerungen | Schnellste Bearbeitungszeit, niedrigste Kosten, höchste Verfügbarkeit bei Herstellern |

| Hochfrequenz- (HF) Laminate | Hervorragende Signalintegrität, geringer Verlustfaktor | 5G, Satellitenkommunikation, HF-Schaltungen | Hohe Materialkosten, spezialisierte Verarbeitung, mögliche Vorlaufzeiten |

| Hoch-Tg/Polyimid | Hohe thermische Zuverlässigkeit, stabil bei extremer Hitze | Luft- und Raumfahrt, Automobilindustrie, Hochtemperaturanwendungen | Moderate Preisprämie, erfordert Fachwissen des Herstellers, längere Vorlaufzeiten |

| PTFE-basierte Materialien | Überlegene Hochfrequenzleistung, weiches Substrat | Mikrowellenschaltungen, HF-Anwendungen | Schwierige Bearbeitung, spezielle Bohrtechniken, höhere Fertigungskosten |

Optimieren Sie Ihre Leiterplattenmaterialauswahl mit KINTEK

Fällt es Ihnen schwer, Leistungsanforderungen mit Fertigungsrealisierbarkeit und Budgetbeschränkungen in Einklang zu bringen? Die richtige Materialwahl ist entscheidend, ebenso wie die Zusammenarbeit mit einem Partner, der sowohl die elektrischen als auch die produktionsseitigen Aspekte der Gleichung versteht.

KINTEK stellt präzise PTFE-Komponenten her – einschließlich Dichtungen, Auskleidungen und kundenspezifisches Laborgerät – für anspruchsvolle Anwendungen in den Bereichen Halbleiter, Medizin, Labor und Industrie. Wir verstehen die entscheidende Rolle, die Materialeigenschaften für die Leistung und Herstellbarkeit Ihres Endprodukts spielen.

Wie wir Ihnen zum Erfolg verhelfen:

- Fachwissen in der kundenspezifischen Fertigung: Von ersten Prototypen bis zur Großserienproduktion liefern wir Lösungen, die auf Ihre spezifischen Material- und Leistungsanforderungen zugeschnitten sind.

- Präzisionsproduktion: Wir legen Wert auf Fertigungstoleranzen und Konsistenz, um eine zuverlässige Leistung in Ihren anspruchsvollsten Anwendungen zu gewährleisten.

- Materialkenntnisse: Unsere Erfahrung mit Spezialmaterialien wie PTFE hilft Ihnen, häufige Fertigungsfallen zu vermeiden und Ihr Design für die Produktion zu optimieren.

Lassen Sie uns besprechen, wie das richtige Material und der richtige Fertigungspartner Ihren Projektzeitplan optimieren und Kosten kontrollieren können. Kontaktieren Sie unser Team noch heute für eine Beratung zu Ihren spezifischen Anwendungsanforderungen.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- PTFE-Probenahmelöffel für chemische Lösungsmittel

Andere fragen auch

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen

- Welche Tipps können die Ergebnisse bei der Bearbeitung von Teflon verbessern? Beherrschen Sie scharfe Werkzeuge, Temperaturkontrolle und starre Unterstützung

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern

- Was sind die Hauptvorteile von PTFE? Unübertroffene Leistung für extreme Umgebungen

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen