Die Bearbeitung von PTFE stellt ein Paradoxon dar: Seine Weichheit macht es zwar leicht zu schneiden, aber unglaublich schwierig, eine gute Oberfläche zu erzielen. Die Neigung des Materials, sich zu verformen und zu reißen, anstatt sauber zu scheren, ist die Hauptursache für raue Oberflächen, erhebliche Gratbildung und Schwierigkeiten bei der Einhaltung enger Toleranzen.

Bei der Erzielung einer hochwertigen Oberflächengüte bei PTFE geht es weniger um das Entfernen von Material als vielmehr um das Management seiner Weichheit. Der Erfolg hängt von der Verwendung ultrascharfer Werkzeuge mit spezifischer Geometrie ab, um das Material sauber zu schneiden und die Verformung und das Reißen zu verhindern, die zu schlechten Ergebnissen führen.

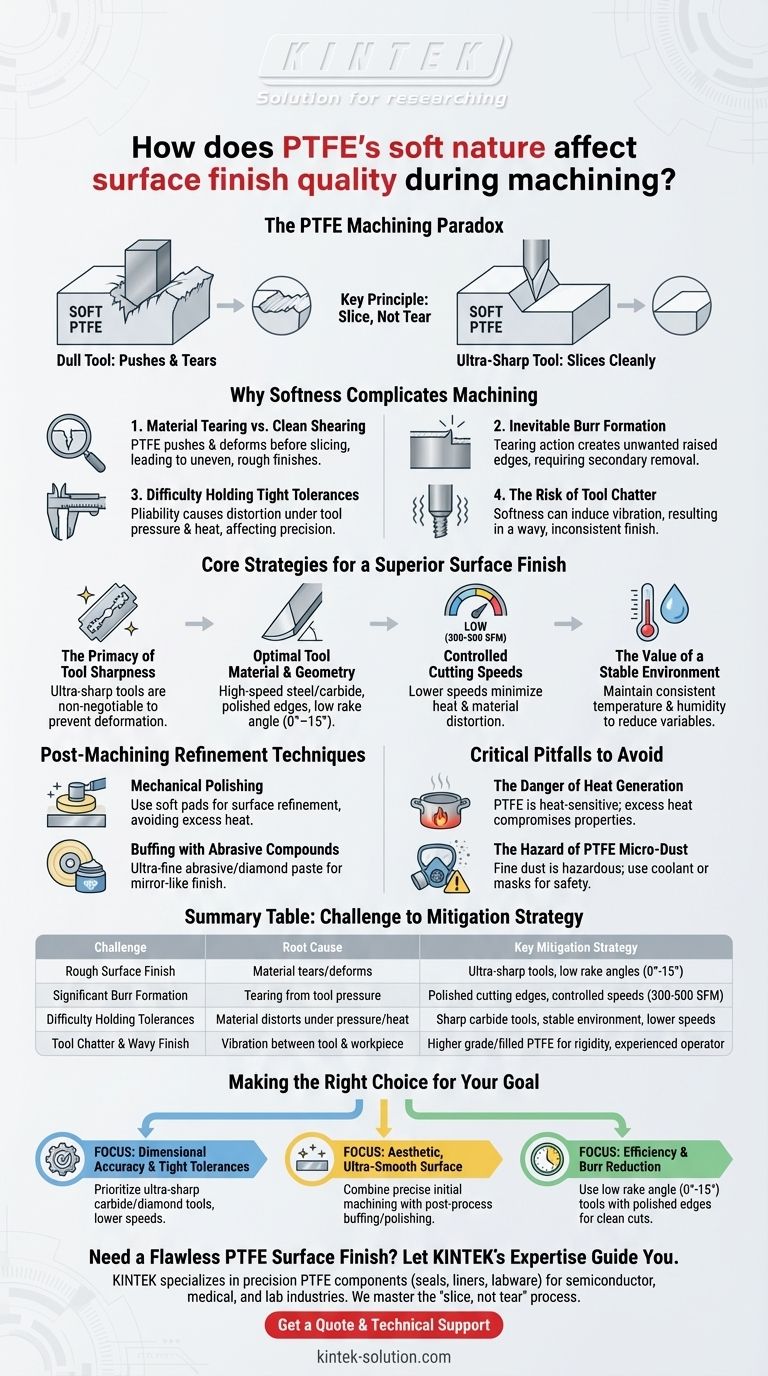

Warum Weichheit die PTFE-Bearbeitung kompliziert macht

Die Eigenschaften, die PTFE wertvoll machen – seine geringe Reibung und Nachgiebigkeit – schaffen deutliche Herausforderungen während des Bearbeitungsprozesses. Ein erfolgreiches Ergebnis erfordert das Verständnis dieser Verhaltensweisen.

Materialrisse im Vergleich zu sauberem Scheren

Härtere Materialien scheren beim Schneiden sauber. Aufgrund seiner Weichheit neigt PTFE dazu, durch das Schneidwerkzeug gedrückt und verformt zu werden, bevor es tatsächlich geschnitten wird.

Diese Verformung kann zu Rissen an der Oberfläche führen, was zu einer unebenen und rauen Oberfläche anstelle eines klaren, sauberen Schnitts führt.

Unvermeidliche Gratbildung

Die Reißwirkung erzeugt fast immer Grate, kleine, erhabene Kanten aus unerwünschtem Material. Diese müssen in einem sekundären Prozess entfernt werden, was Zeit und Komplexität hinzufügt.

Schwierigkeiten bei der Einhaltung enger Toleranzen

Da PTFE so nachgiebig ist, kann es sich unter dem Druck und der Hitze des Schneidwerkzeugs leicht verziehen. Dies macht die Einhaltung präziser Abmessungen und enger Toleranzen zu einer erheblichen Herausforderung.

Das Risiko von Werkzeugvibrationen (Chatter)

Obwohl die Weichheit von PTFE das Schneiden einfach erscheinen lässt, kann sie auch zu Werkzeugvibrationen führen. Diese Vibration zwischen Werkzeug und Werkstück erzeugt eine gewellte, inkonsistente Oberflächengüte.

Die Verwendung einer höherwertigen PTFE-Sorte oder einer gefüllten Variante (z. B. glasgefüllt) kann die Steifigkeit erhöhen und helfen, dieses Problem zu mildern.

Kernstrategien für eine überlegene Oberflächengüte

Die Bewältigung der Herausforderungen der PTFE-Weichheit erfordert einen bewussten und präzisen Ansatz, der sich auf Werkzeuge, Parameter und Umgebung konzentriert.

Die Priorität der Werkzeugschärfe

Ultrascharfe Werkzeuge sind nicht verhandelbar. Eine stumpfe Schneide verschlimmert die Neigung des Materials zur Verformung und zum Reißen. Scharfe Werkzeuge sind unerlässlich, um das Material sauber zu schneiden.

Optimales Werkzeugmaterial und Geometrie

Werkzeuge sollten aus Schnellarbeitsstahl oder Hartmetall bestehen, mit polierten Schneidkanten, um die Reibung weiter zu reduzieren. Diamantbeschichtete Werkzeuge sind ebenfalls sehr effektiv.

Ein niedriger Spanwinkel (0°–15°) ist entscheidend. Diese Geometrie hilft dem Werkzeug, sauber durch das Material zu schneiden, und verhindert, dass es sich eingräbt und Verformungen verursacht.

Kontrollierte Schnittgeschwindigkeiten

Für PTFE sind im Allgemeinen niedrigere Schnittgeschwindigkeiten erforderlich. Ein typischer Bereich liegt bei 300–500 Oberflächenfuß pro Minute (SFM).

Langsamere Geschwindigkeiten minimieren die Wärmeentwicklung und Materialverformung und geben dem Bediener eine größere Kontrolle über die endgültigen Abmessungen und die Oberflächengüte.

Der Wert einer stabilen Umgebung

Konsistenz ist der Schlüssel. Die Aufrechterhaltung einer stabilen Bearbeitungsumgebung, einschließlich Temperatur und Luftfeuchtigkeit, hilft, Prozessvariablen zu reduzieren, die das Materialverhalten beeinflussen können.

Erfahrene Bediener, die Anpassungen in Echtzeit vornehmen können, sind von unschätzbarem Wert, um höchste Qualität und Effizienz zu erreichen.

Nachbearbeitungstechniken

Für Anwendungen, die eine außergewöhnlich glatte Oberfläche erfordern, reicht die reine Bearbeitung möglicherweise nicht aus. Nachbearbeitungsschritte können die Oberflächengüte auf ein höheres Niveau heben.

Mechanisches Polieren

Die Verwendung von Filz oder anderen weichen Pads zum mechanischen Polieren ist eine effektive Methode zur Verfeinerung der Oberfläche. Es muss darauf geachtet werden, während dieses Prozesses keine übermäßige Hitze zu erzeugen.

Polieren mit Schleifmitteln

Für die feinsten Oberflächengüten kann das Polieren mit ultrafeinen Schleifmitteln oder Diamantpaste eine spiegelglatte Oberfläche erzeugen, indem mikroskopisch kleine Unvollkommenheiten entfernt werden, die durch die Bearbeitung entstanden sind.

Kritische Fallstricke, die zu vermeiden sind

Während der Fokus auf der Oberflächengüte liegt, ist es wichtig, sich der damit verbundenen Risiken sowohl für das Teil als auch für den Bediener bewusst zu sein.

Die Gefahr der Wärmeentwicklung

PTFE ist sehr hitzeempfindlich. Übermäßige Hitze durch stumpfe Werkzeuge, hohe Schnittgeschwindigkeiten oder aggressives Polieren kann die Materialeigenschaften und die Dimensionsstabilität beeinträchtigen.

Die Gefahr von PTFE-Mikrostaub

Die Bearbeitung von PTFE erzeugt feinen Mikrostaub. Dieser Staub kann beim Einatmen gesundheitsschädlich sein. Verwenden Sie immer eine Maske oder bearbeiten Sie das Material unter Kühlmittel, um Staub zu unterdrücken und die Sicherheit des Bedieners zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Ihre Strategie sollte sich an dem wichtigsten Ergebnis für Ihre Komponente orientieren.

- Wenn Ihr Hauptaugenmerk auf Maßgenauigkeit und engen Toleranzen liegt: Priorisieren Sie ultrascharfe Hartmetall- oder diamantbeschichtete Werkzeuge und niedrigere Schnittgeschwindigkeiten, um Materialverformungen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf einer ästhetischen, ultra-glatten Oberfläche liegt: Kombinieren Sie eine präzise Anfangsbearbeitung mit Nachbearbeitungsschritten wie dem Polieren mit Diamantpaste oder sorgfältigem mechanischem Polieren.

- Wenn Ihr Hauptaugenmerk auf Effizienz und Gratreduzierung liegt: Verwenden Sie Werkzeuge mit einem niedrigen Spanwinkel (0°-15°) und polierten Schneidkanten, um den sauberstmöglichen ersten Schnitt zu gewährleisten.

Die Beherrschung der PTFE-Bearbeitung bedeutet, seine einzigartigen Eigenschaften zu respektieren und Ihren Prozess anzupassen, um das Material zu schneiden, nicht zu zerreißen.

Zusammenfassungstabelle:

| Herausforderung | Grundursache | Wichtigste Abhilfestrategie |

|---|---|---|

| Raue Oberflächengüte | Material reißt und verformt sich anstatt zu scheren | Ultrascharfe Werkzeuge mit niedrigem Spanwinkel (0°-15°) |

| Erhebliche Gratbildung | Reißwirkung durch Werkzeugdruck | Polierte Schneidkanten und kontrollierte Geschwindigkeiten (300-500 SFM) |

| Schwierigkeiten bei der Einhaltung von Toleranzen | Material verzieht sich unter Werkzeugdruck und Hitze | Scharfe Hartmetallwerkzeuge, stabile Umgebung und niedrigere Geschwindigkeiten |

| Werkzeugvibrationen und wellige Oberfläche | Vibration zwischen Werkzeug und weichem Werkstück | Hochwertigeres/gefülltes PTFE für Steifigkeit, erfahrener Bediener |

Benötigen Sie eine makellose PTFE-Oberflächengüte? Lassen Sie sich von der Expertise von KINTEK leiten

Die Erzielung einer hochwertigen Oberflächengüte bei weichen PTFE-Komponenten erfordert präzise Werkzeuge, kontrollierte Parameter und tiefes Materialwissen. KINTEK ist spezialisiert auf die Herstellung von präzisen PTFE-Komponenten – einschließlich Dichtungen, Auskleidungen und kundenspezifischem Laborbedarf – für die Halbleiter-, Medizin- und Laborindustrie.

Wir beherrschen den Prozess des "Schneidens, nicht Reißens" bei PTFE und stellen sicher, dass Ihre Teile die strengsten Maß- und ästhetischen Anforderungen erfüllen. Von Prototypen bis hin zu Großserienaufträgen priorisiert unsere kundenspezifische Fertigung Präzision und Qualität.

Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und den KINTEK-Unterschied zu erleben. Angebot und technischen Support erhalten

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Maßgeschneiderte PTFE-Messkolben für anspruchsvolle wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Was sind die zukünftigen Überlegungen für die Bearbeitung von Teflon? Beherrschung der Materialherausforderungen mit Smart Tech

- Was sind die Hauptvorteile der Verwendung von PTFE-Teilen in industriellen Anwendungen? Entfesseln Sie unübertroffene chemische Beständigkeit und Zuverlässigkeit

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen

- Was sind die Hauptvorteile von PTFE? Unübertroffene Leistung für extreme Umgebungen

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit