Die kurze Antwort lautet: Das Sintern wandelt verdichtetes Polytetrafluorethylen (PTFE)-Pulver in ein festes, funktionsfähiges Material um, indem die Partikel miteinander verschmolzen werden. Die spezifischen Eigenschaften des Endteils, wie Härte und Flexibilität, werden fast ausschließlich durch die Abkühlrate bestimmt, die während dieses Prozesses verwendet wird.

Das Kernprinzip, das es zu verstehen gilt, ist, dass die Abkühlrate während des Sintervorgangs die Kristallinität des Materials steuert. Langsames Abkühlen erzeugt ein härteres, dichteres und verschleißfesteres PTFE, während schnelles Abkühlen zu einem flexibleren Material mit längerer Biegefestigkeit führt.

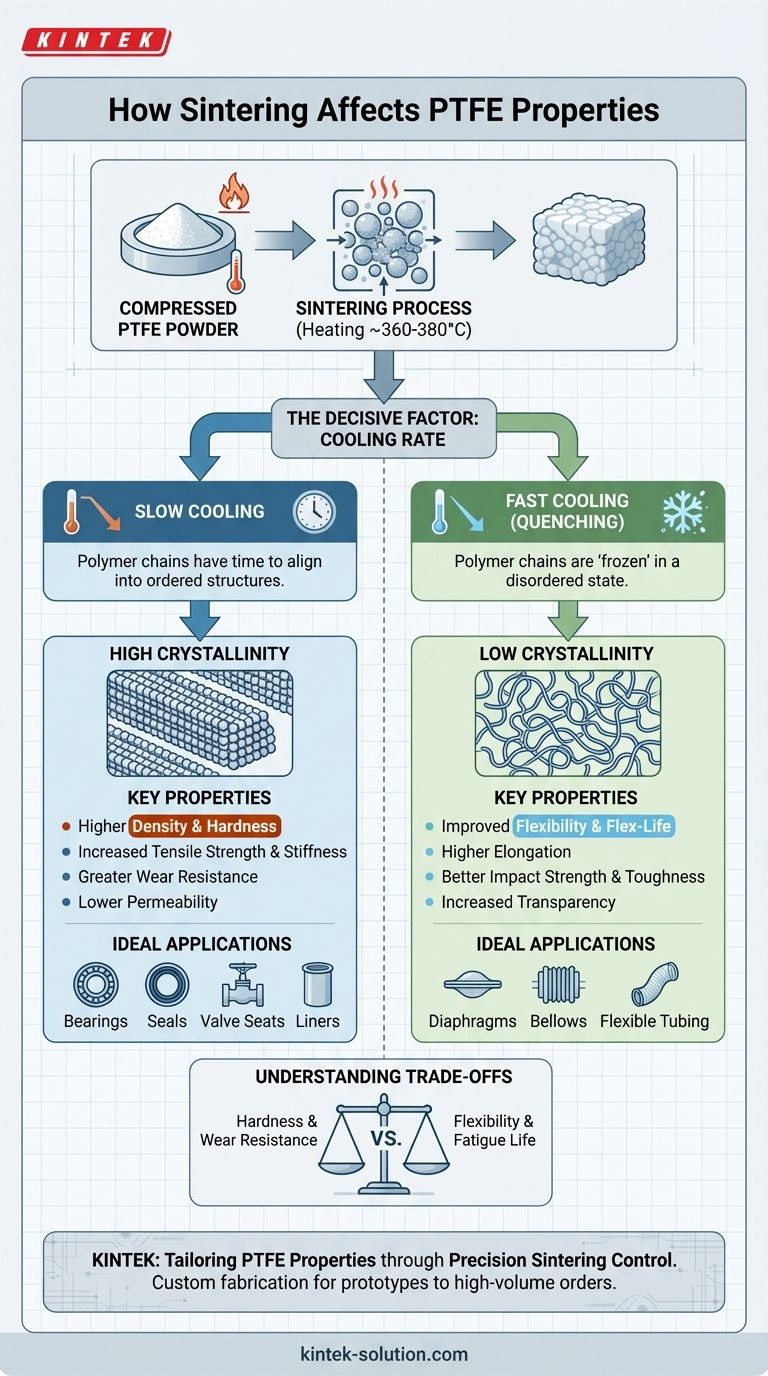

Der Sinterprozess: Vom Pulver zum Festkörper

Das Sintern ist der kritische thermische Zyklus, der einem geformten PTFE-Teil seine endgültigen, nützlichen Eigenschaften verleiht. Ohne diesen Prozess wäre das vorgeformte Teil nur zerbrechliches, komprimiertes Pulver.

Was ist Sintern?

Das Sintern ist ein Prozess, bei dem PTFE, das zuvor in eine Form gepresst wurde, auf eine Temperatur knapp über seinem Gelpunkt (etwa 360–380 °C) erhitzt wird.

Bei dieser Temperatur verschmelzen die einzelnen PTFE-Partikel oder koaleszieren zu einer einzigen, porenfreien festen Masse.

Der entscheidende Faktor: Die Abkühlrate

Während das Erhitzen die Partikel verschmilzt, ist die Abkühlphase das, was die endgültige Molekularstruktur und damit die Leistungseigenschaften des Materials festlegt.

Dies ist die primäre Variable, die ein Ingenieur steuern kann, um die Eigenschaften der endgültigen Komponente anzupassen.

Wie die Abkühlrate die PTFE-Kristallinität steuert

Der Unterschied zwischen einem harten PTFE-Lager und einer flexiblen PTFE-Membran liegt in seiner inneren Struktur, insbesondere in seinem Grad an Kristallinität.

Verständnis der Kristallinität in PTFE

Kristallinität bezieht sich auf den Grad der strukturellen Ordnung in den Polymerketten.

Hochkristalline Bereiche sind dicht und geordnet, wie ordentlich gestapelte Baumstämme. Amorphe Bereiche sind ungeordnet und verwickelt, wie ein Haufen loses Buschwerk.

Die Auswirkung langsamen Abkühlens

Wenn PTFE langsam abgekühlt wird, haben die langen Polymerketten genügend Zeit und Energie, um sich in hochgeordnete, kompakte Kristallstrukturen auszurichten.

Dieser Prozess führt zu einem Material mit hoher Kristallinität.

Die Auswirkung schnellen Abkühlens (Abschrecken)

Wenn PTFE schnell abgekühlt wird (z. B. in Wasser abgeschreckt), werden die Polymerketten an Ort und Stelle „eingefroren“, bevor sie sich organisieren können.

Dies fängt sie in einem ungeordneten, amorphen Zustand ein, was zu einem Material mit niedriger Kristallinität führt.

Umwandlung der Kristallinität in Leistungseigenschaften

Der Grad der Kristallinität wirkt sich direkt auf die endgültigen mechanischen und physikalischen Eigenschaften der PTFE-Komponente aus.

Eigenschaften von hochkristallinem PTFE (langsam abgekühlt)

Ein höherer Grad an Kristallstruktur führt zu:

- Höhere Dichte und Härte

- Erhöhte Zugfestigkeit und Steifigkeit

- Größere Verschleißfestigkeit

- Geringere Permeabilität für Gase und Flüssigkeiten

Eigenschaften von niedrigkristallinem PTFE (schnell abgekühlt)

Ein geringerer Grad an Kristallstruktur führt zu:

- Verbesserte Flexibilität und Biegefestigkeit

- Höhere Dehnung (es lässt sich stärker dehnen, bevor es bricht)

- Bessere Schlagzähigkeit und Zähigkeit

- Erhöhte Transparenz

Die Kompromisse verstehen

Sie können nicht alle Eigenschaften gleichzeitig maximieren. Die Wahl der Abkühlrate erzwingt einen Kompromiss zwischen konkurrierenden Merkmalen.

Härte vs. Flexibilität

Dies ist der grundlegendste Kompromiss. Ein langsam abgekühltes, hochkristallines Teil ist steif und hart, ideal für eine Dichtung oder ein Lager. Ein schnell abgekühltes, niedrigkristallines Teil ist weich und flexibel, ideal für eine Membran.

Verschleißfestigkeit vs. Ermüdungslebensdauer

Hohe Kristallinität bietet eine ausgezeichnete Beständigkeit gegen stetigen abrasiven oder gleitenden Verschleiß. Niedrige Kristallinität bietet jedoch eine überlegene Beständigkeit gegen Ausfälle durch wiederholtes Biegen und Verformen (Ermüdungslebensdauer).

Formstabilität vs. Zähigkeit

Die dichte, geordnete Struktur von hochkristallinem PTFE bietet eine bessere Formstabilität unter Last (geringeres Kriechen). Umgekehrt ist die weniger geordnete Struktur von niedrigkristallinem PTFE im Allgemeinen zäher und weniger anfällig für Brüche durch plötzliche Stöße.

Auswahl des richtigen Prozesses für Ihre Anwendung

Der optimale Sinterzyklus wird vollständig durch die Anforderungen der Endanwendung bestimmt.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit und Verschleißfestigkeit liegt (z. B. Lager, Dichtungen, Ventilsitze): Spezifizieren Sie eine langsame Abkühlrate, um eine hohe Kristallinität zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Flexibilität und Ermüdungslebensdauer liegt (z. B. Membranen, Faltenbälge, flexible Schläuche): Spezifizieren Sie eine schnelle Abkühlrate (Abschrecken), um eine niedrige Kristallinität zu erreichen.

- Wenn Ihr Hauptaugenmerk auf geringer Permeabilität und chemischer Rückhaltung liegt (z. B. Tankauskleidungen, Dichtungen): Spezifizieren Sie eine langsame Abkühlrate, um ein dichteres, weniger permeables Material zu erzeugen.

Durch das Verständnis und die Kontrolle des Sinterzyklus können Sie die Eigenschaften von PTFE so anpassen, dass sie den genauen Anforderungen Ihrer Anwendung entsprechen.

Zusammenfassungstabelle:

| Abkühlrate | Kristallinität | Wichtige Eigenschaften | Ideal für |

|---|---|---|---|

| Langsames Abkühlen | Hoch | Hart, Dicht, Verschleißfest, Geringe Permeabilität | Lager, Dichtungen, Ventilsitze, Auskleidungen |

| Schnelles Abkühlen (Abschrecken) | Niedrig | Flexibel, Hohe Biegefestigkeit, Zäh, Hohe Dehnung | Membranen, Faltenbälge, Flexible Schläuche |

Benötigen Sie eine PTFE-Komponente mit spezifischen mechanischen Eigenschaften?

Der Sinterprozess ist der Schlüssel zur Anpassung von PTFE an die genauen Anforderungen Ihrer Anwendung. Bei KINTEK sind wir auf die Präzisionsfertigung von PTFE spezialisiert und kontrollieren jedes Detail des Sinterzyklus, um Teile mit der perfekten Balance aus Härte, Flexibilität und Verschleißfestigkeit für die Halbleiter-, Medizin-, Labor- und Industriebranchen zu liefern.

Wir bieten kundenspezifische Fertigung von Prototypen bis hin zu Großserienaufträgen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die ideale PTFE-Lösung für Sie entwickeln können.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

- Maßgeschneiderte PTFE-Verdampferschalen für verschiedene Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

Andere fragen auch

- Welche Branchen profitieren von der Verwendung von PTFE-Rotationswellendichtungen? Zuverlässigkeit in rauen Umgebungen steigern

- Was sind die Eigenschaften von mit Edelstahl gefüllten PTFE-Buchsen? Erzielen Sie überlegene Festigkeit und Haltbarkeit

- Welche Druckbedingungen müssen bei PTFE-ausgekleideten Absperrklappen aufrechterhalten werden? Vermeiden Sie kostspieliges Ventilversagen

- Was sind die Haupteinsatzgebiete von PTFE-V-Ringen? Abdichtung beweglicher Teile in anspruchsvollen Systemen

- Welche Metalloptionen stehen für das Gehäuse von PTFE-Rotationslippenringen zur Verfügung? Ein Leitfaden zur Materialauswahl

- Warum werden PTFE-Ventile in chemischen Durchflusanwendungen eingesetzt? Wegen ihrer unübertroffenen chemischen Inertheit und Reinheit

- Wie werden Auftriebslasten bei PTFE-Gleitlagern berücksichtigt? Erklärung mechanischer Verankerungslösungen

- Warum sind ePTFE-Dichtungen teurer? Entfesselung überlegener Dichtungsleistung