Der Schlüssel zur verbesserten Streckgrenze bei frei extrudierten PTFE-Auskleidungen liegt in einer grundlegenden Neuordnung der internen Struktur des Materials. Der Prozess wandelt eine zufällige Matrix von Polymerketten in eine hochgradig organisierte, axial ausgerichtete Struktur um. Diese molekulare Ausrichtung, die durch die Bildung von Fibrillen erreicht wird, verstärkt das Material direkt gegen Kräfte, die entlang der Länge der Auskleidung ausgeübt werden.

Der Freiextrusionsprozess ist nicht nur eine Formgebungstechnik; er ist eine Methode des mikrostrukturellen Engineerings. Er verbessert die Streckgrenze durch die Schaffung einer hochgeordneten Innenarchitektur, bei der die Molekülketten für maximalen Widerstand gegen axiale Beanspruchung ausgerichtet sind.

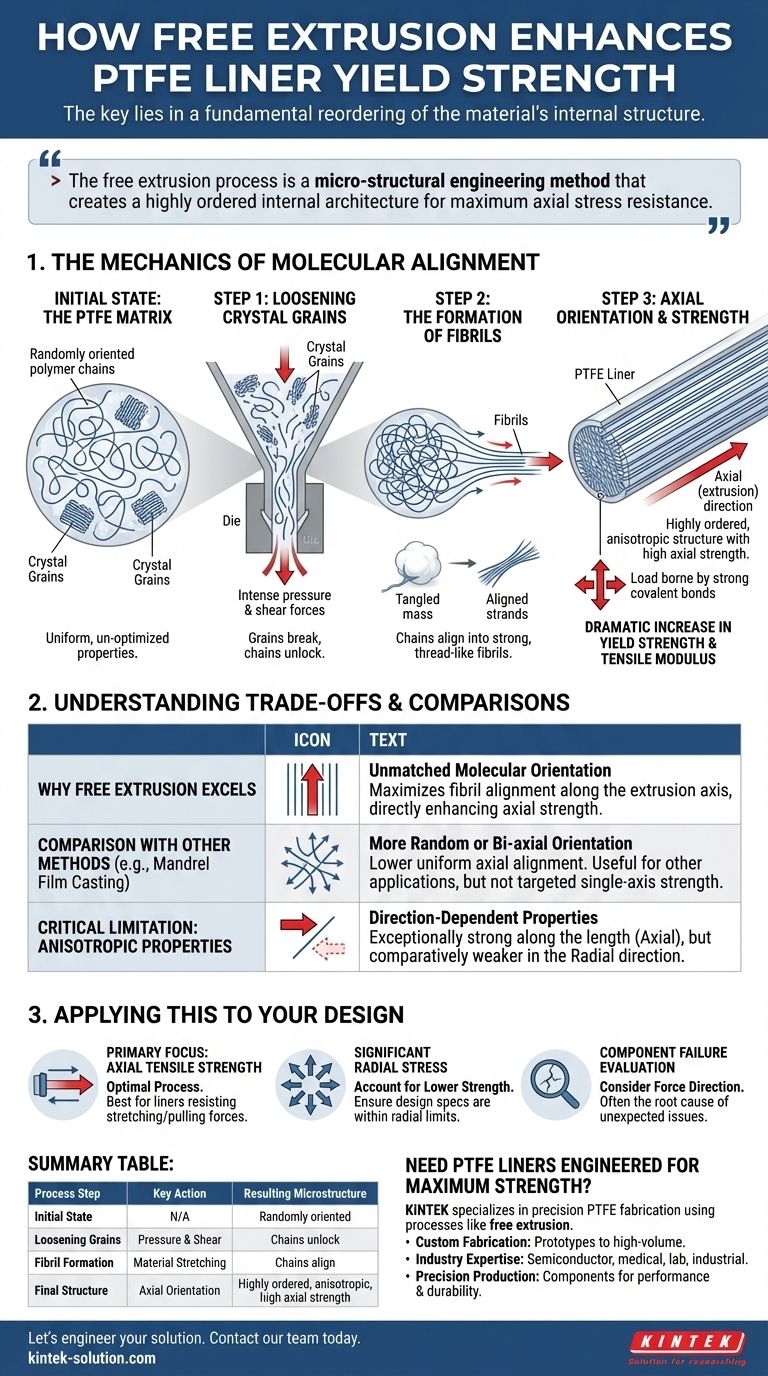

Die Mechanik der molekularen Ausrichtung

Um die Festigkeitssteigerung zu verstehen, müssen wir uns ansehen, was auf mikroskopischer Ebene während der Freiextrusion mit dem PTFE geschieht. Der Prozess lässt sich in verschiedene Stufen unterteilen, die aufeinander aufbauen.

Der Ausgangszustand: Die PTFE-Matrix

Vor der Extrusion besteht das PTFE-Material aus langen Molekülketten. Diese Ketten sind teilweise zu dichten, gefalteten Strukturen angeordnet, die als Kristallkörner bekannt sind und in einer weniger geordneten, amorphen Matrix eingebettet sind. In diesem Zustand sind die Ketten zufällig orientiert, was dem Material in alle Richtungen gleichmäßige, aber nicht optimierte Eigenschaften verleiht.

Schritt 1: Auflockerung der Kristallkörner

Wenn das PTFE durch die Extrusionsdüse gepresst wird, werden intensive Druck- und Scherkräfte ausgeübt. Diese Energiezufuhr bewirkt effektiv das Auflockern und beginnende Zerbrechen der dicht gepackten Kristallkörner. Dieser Schritt ist entscheidend, da er die gefalteten Molekülketten „entsperrt“ und sie für die Neuorientierung verfügbar macht.

Schritt 2: Die Bildung von Fibrillen

Nachdem die Kristallstruktur gestört wurde, beginnt das fließende Material sich zu dehnen. Die einzelnen PTFE-Molekülketten werden aus ihrem gefalteten Zustand gezogen und richten sich in Fließrichtung aus. Dieser Prozess erzeugt Fibrillen – extrem feine, fadenförmige Strukturen, die aus hochgradig orientierten Polymerketten bestehen.

Stellen Sie sich dies wie das Auseinanderziehen eines Wattebausches vor. Zuerst sind die Fasern eine verhedderte, zufällige Masse. Wenn Sie daran ziehen, beginnen sich die Fasern in die Zugrichtung auszurichten und bilden einen stärkeren, kohärenteren Strang.

Schritt 3: Axiale Orientierung und Festigkeit

Die Fibrillen bilden sich alle parallel zur axialen (Extrusions-) Richtung. Dies erzeugt eine hochgradig geordnete, quasi-kristalline Struktur im gesamten Liner.

Wenn eine Zugkraft entlang der Achse des Liners aufgebracht wird, wird die Last nun von den starken kovalenten Bindungen entlang der Hauptketten dieser ausgerichteten Moleküle getragen. Dies ist weitaus effektiver, als an einem zufälligen Netzwerk zu ziehen, bei dem die Kraft die verhedderten Ketten einfach entwirren würde. Das Ergebnis ist eine dramatische Steigerung der Streckgrenze und des Elastizitätsmoduls des Materials entlang dieser spezifischen Achse.

Verständnis der Kompromisse und Vergleiche

Kein einzelner Herstellungsprozess ist universell überlegen; jeder beinhaltet Kompromisse. Die Wahl der Freiextrusion ist eine bewusste Entscheidung, die getroffen wird, um eine bestimmte Leistungsfähigkeit zu optimieren.

Warum die Freiextrusion herausragt

Der Hauptvorteil der Freiextrusion für PTFE-Auskleidungen ist ihre unübertroffene Fähigkeit, einen hohen Grad an molekularer Orientierung zu erzeugen. Im Vergleich zu anderen Methoden maximiert sie die Ausrichtung der Fibrillen entlang der Extrusionsachse, was direkt für die verbesserte axiale Festigkeit verantwortlich ist.

Vergleich mit anderen Methoden

Methoden wie die Dornenextrusion oder das Filmgießen erreichen nicht das gleiche Maß an gleichmäßiger axialer Orientierung. Die beteiligten Kräfte sind unterschiedlich, was oft zu einer zufälligeren oder biaxialen (zwei-dimensionalen) Orientierung führt. Obwohl diese Methoden für andere Anwendungen nützlich sind, erzeugen sie nicht die gezielte, einachsige Festigkeitssteigerung, die durch die Freiextrusion erreicht wird.

Die kritische Einschränkung: Anisotrope Eigenschaften

Diese gezielte Verstärkung hat ihren Preis: Das Material wird anisotrop. Das bedeutet, seine Eigenschaften sind richtungsabhängig.

Während die Auskleidung entlang ihrer Länge (axial) außergewöhnlich stark wird, wird sie in radialer Richtung (senkrecht zur Länge) vergleichsweise schwächer sein. Jede Kraft, die versucht, die Wand der Auskleidung zu spalten, trifft auf viel geringeren Widerstand, da sie zwischen den Fibrillen und nicht entlang dieser wirkt.

Anwendung auf Ihr Design

Das Verständnis dieses Prinzips ermöglicht es Ihnen, Komponenten mit größerer Präzision zu spezifizieren oder zu bewerten. Ihre Entscheidung sollte von den primären Belastungen geleitet werden, denen die Komponente in ihrer Anwendung ausgesetzt sein wird.

- Wenn Ihr Hauptaugenmerk auf der axialen Zugfestigkeit liegt: Die Freiextrusion ist der optimale Prozess zur Herstellung von Auskleidungen, die Dehnungs- oder Zugkräften entlang ihrer Länge widerstehen müssen.

- Wenn Ihre Anwendung erheblichen radialen Spannungen ausgesetzt ist: Sie müssen die geringere Festigkeit in dieser Richtung berücksichtigen und sicherstellen, dass Ihre Designspezifikationen innerhalb der Materialgrenzen liegen.

- Wenn Sie einen Komponentenausfall bewerten: Berücksichtigen Sie immer die Richtung der aufgebrachten Kraft im Verhältnis zur Extrusionsrichtung, da dies oft die Ursache für unerwartete Leistungsprobleme ist.

Indem Sie den Zusammenhang zwischen Herstellungsprozess und Molekülstruktur verstehen, können Sie sicherstellen, dass Ihre Komponenten präzise für ihre beabsichtigte Funktion konstruiert sind.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktion | Resultierende Mikrostruktur |

|---|---|---|

| Ausgangszustand | N/A | Zufällig orientierte Polymerketten in einer Matrix |

| Auflockerung der Körner | Druck & Scherung in der Düse | Kristallkörner brechen auf, Ketten werden freigesetzt |

| Fibrillenbildung | Materialdehnung | Ketten richten sich zu starken, fadenförmigen Fibrillen aus |

| Endstruktur | Axiale Orientierung | Hochgradig geordnete, anisotrope Struktur mit hoher axialer Festigkeit |

Benötigen Sie PTFE-Auskleidungen, die für maximale Festigkeit konstruiert sind?

Bei KINTEK sind wir auf die Präzisionsfertigung von PTFE spezialisiert und nutzen Prozesse wie die Freiextrusion, um Komponenten mit überlegenen mechanischen Eigenschaften zu liefern. Unsere Expertise stellt sicher, dass Ihre Auskleidungen, Dichtungen und Laborgeräte perfekt auf die Belastungsanforderungen Ihrer Anwendung abgestimmt sind.

Wir bieten:

- Kundenspezifische Fertigung: Von Prototypen bis hin zu Großserienaufträgen.

- Branchenexpertise: Wir bedienen die Halbleiter-, Medizin-, Labor- und Industriebranchen.

- Präzisionsproduktion: Komponenten, die auf Leistung und Haltbarkeit ausgelegt sind.

Lassen Sie uns Ihre Lösung konstruieren. Kontaktieren Sie unser Team noch heute, um Ihre Projektanforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

Andere fragen auch

- Welche Faktoren sollten bei der Auswahl einer PTFE-Platte berücksichtigt werden? Wählen Sie die richtige Güte für Ihre Anwendung

- Wie gleichen PTFE-Öldichtungen die geringe Elastizität des Materials aus? Erzielen Sie eine überlegene Abdichtung in rauen Umgebungen

- Wie kann das PTFE-Dichtungsprofil für hohe Geschwindigkeiten und niedrigen Druck für höheren Druck modifiziert werden? Steigern Sie die Dichtungsleistung und -zuverlässigkeit

- Wie wirkt sich die Nicht-Absorptionseigenschaft von PTFE-Teflon-Unterlegscheiben auf ihre Leistung aus? Gewährleistung einer langfristigen Dichtzuverlässigkeit

- Warum werden glasgefüllte PTFE-Stäbe in der Luft- und Raumfahrt eingesetzt? Erreichen Sie überlegene Festigkeit & Verschleißfestigkeit

- Wie lauten die Toleranzen für PTFE-Kugeln basierend auf der Größe? Präzisions- vs. Standardgüte erklärt

- Warum gelten PTFE-Ventile als chemisch beständig? Die molekulare Panzerung für Ihre aggressiven chemischen Prozesse

- Was sind die Leistungsvorteile von PTFE als Dichtungsmaterial? Überlegene chemische und thermische Beständigkeit für anspruchsvolle Dichtungen