Letztendlich ist der hohe Schmelzpunkt von PTFE irreführend. Obwohl das Material während der CNC-Bearbeitung nicht schmilzt, geht seine ausgezeichnete thermische Stabilität mit einer kritischen Schwäche einher: Es erweicht und dehnt sich bei Hitze erheblich aus. Das bedeutet, dass die größte Herausforderung nicht darin besteht, das Schmelzen zu verhindern, sondern die thermische Verformung zu kontrollieren, die durch die Schneidreibung entsteht, um die Maßhaltigkeit zu gewährleisten.

Das Kernproblem bei der Bearbeitung von PTFE ist nicht sein Schmelzpunkt, sondern seine hohe Wärmeausdehnungsrate und die Neigung zum Erweichen. Der Erfolg hängt vollständig von der Kontrolle der Wärme an der Schneidkante ab, um zu verhindern, dass sich das Material verformt und die Präzision des Endteils beeinträchtigt wird.

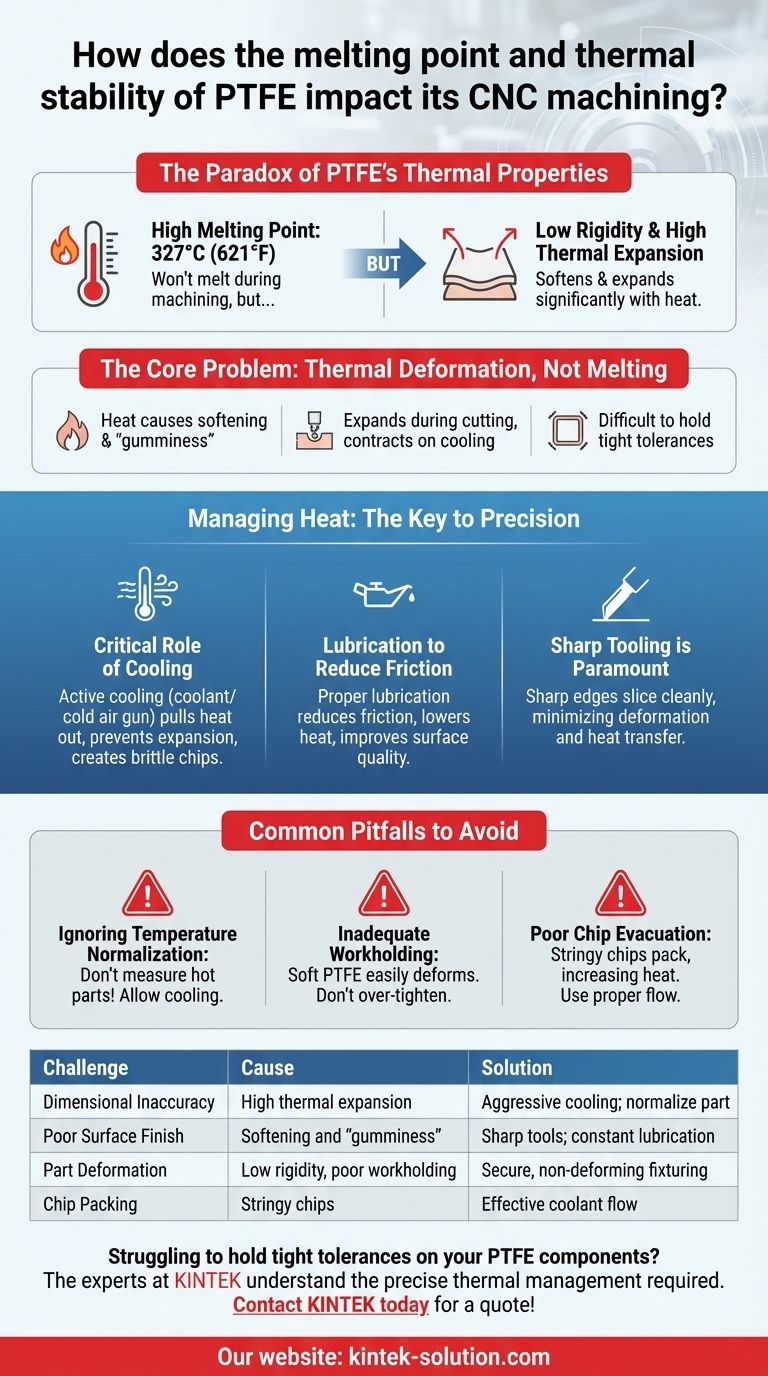

Das Paradoxon der thermischen Eigenschaften von PTFE

Der Ruf von PTFE, hohen Temperaturen standzuhalten, ist ein großer Vorteil bei seiner Endanwendung, kann aber während des Herstellungsprozesses zu einer falschen Sicherheit führen. Die Dynamik der CNC-Bearbeitung führt Faktoren ein, die Wärme zu einer kritischen zu kontrollierenden Variablen machen.

Hoher Schmelzpunkt vs. geringe Steifigkeit

PTFE hat einen sehr hohen Schmelzpunkt von 327 °C (621 °F) und kann kontinuierlich bei Temperaturen bis zu 260 °C (500 °F) betrieben werden.

PTFE ist jedoch auch ein sehr weiches Material mit geringer Steifigkeit. Die Reibung eines Schneidwerkzeugs erzeugt lokalisierte Wärme, die, obwohl sie weit unter dem Schmelzpunkt liegt, mehr als ausreicht, um das Material erweichen, ausdehnen und „gummiartig“ werden zu lassen.

Dieses Verhalten führt zu schlechten Oberflächengüten und macht es extrem schwierig, enge Toleranzen einzuhalten, da sich das Teil unter dem Druck des Werkzeugs selbst verformen kann.

Wärmeausdehnung ist der wahre Feind

Die bedeutendste Herausforderung ist der hohe Wärmeausdehnungskoeffizient von PTFE. Wenn sich das Material durch die Bearbeitung erwärmt, dehnt es sich aus.

Wenn ein Merkmal bei Erwärmung des Teils auf präzise Abmessungen bearbeitet wird, zieht es sich beim Abkühlen zusammen, was zu einer zu kleinen und nicht spezifikationskonformen Komponente führt. Dieser Effekt ist die häufigste Fehlerursache bei der Bearbeitung von PTFE auf enge Toleranzen.

Wärmemanagement: Der Schlüssel zur Präzision

Da die thermische Verformung die zentrale Herausforderung darstellt, muss jeder Aspekt der Bearbeitungsstrategie darauf ausgerichtet sein, die Wärmeentwicklung zu minimieren und zu steuern.

Die entscheidende Rolle der Kühlung

Eine aktive Kühlung ist für Präzisionsarbeiten unerlässlich. Ein stetiger Strom von Kühlmittel oder eine Kaltluftpistole direkt an der Kontaktstelle ist zwingend erforderlich.

Dies erfüllt zwei Zwecke: Es entzieht dem Werkstück Wärme, um eine Wärmeausdehnung zu verhindern, und es hilft, sprödere Späne zu erzeugen, die sauber abbrechen, anstatt sich um das Werkzeug zu wickeln.

Schmierung zur Reduzierung der Reibung

Die Schmierung ist der Schlüssel zur Reduzierung der Wärmequelle selbst: der Reibung.

Ein geeignetes Kühlmittel reduziert die Reibung zwischen dem Schneidwerkzeug und dem Material und ermöglicht so einen saubereren Schervorgang. Dies hält nicht nur die Temperaturen niedrig, sondern verbessert auch die endgültige Oberflächenqualität.

Scharfe Werkzeuge sind von größter Bedeutung

Die Verwendung von extrem scharfen Schneidwerkzeugen, die für weiche Kunststoffe entwickelt wurden, ist entscheidend.

Stumpfe Werkzeuge schneiden nicht; sie pflügen durch das Material, erzeugen enorme Reibung und Hitze. Eine scharfe Kante schneidet sauber, minimiert Materialverformungen und stellt sicher, dass die Wärme im Span abgeführt wird, anstatt in das Teil übertragen zu werden.

Häufige Fallstricke, die es zu vermeiden gilt

Das Verständnis der häufigen Fehlermodi ist entscheidend für die Entwicklung einer erfolgreichen Bearbeitungsstrategie für PTFE.

Ignorieren der Temperatur-Normalisierung

Ein häufiger Fehler ist die sofortige Messung des Teils zur Endkontrolle nach dem letzten Schnitt. Die Restwärme führt dazu, dass es sich in einem ausgedehnten Zustand befindet. Das Teil muss abkühlen und sich bei Raumtemperatur stabilisieren, bevor kritische Messungen vorgenommen werden.

Unzureichende Werkstückspannung

Die Weichheit von PTFE macht es sehr anfällig dafür, durch Klemmdruck zerdrückt oder verformt zu werden. Ein zu festes Anziehen eines Schraubstocks verzieht das Rohmaterial, und alle darin bearbeiteten Merkmale sind ungenau, sobald der Druck nachlässt. Die Vorrichtung muss sicher sein, darf aber das Material nicht verformen.

Schlechte Spanabfuhr

Die weichen, faserigen Späne, die von PTFE erzeugt werden, können sich leicht um das Schneidwerkzeug und die Spindel wickeln. Diese „Spanpackung“ erhöht die Reibung, erzeugt mehr Wärme und kann die Oberflächengüte des Teils stark beeinträchtigen. Ein angemessener Kühlmittelfluss ist für die Abfuhr dieser Späne aus dem Schneidbereich unerlässlich.

Die richtige Wahl für Ihr Ziel treffen

Ihre Bearbeitungsstrategie sollte sich danach richten, welche Anforderung für die Endkomponente am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf der Maßhaltigkeit liegt: Priorisieren Sie aggressive Kühlung mit einem Kühlmittelfluss oder einer Kaltluftpistole und lassen Sie das Teil vor der Endmessung vollständig auf Raumtemperatur normalisieren.

- Wenn Ihr Hauptaugenmerk auf der Oberflächengüte liegt: Verwenden Sie extrem scharfe, polierte Werkzeuge mit einem hohen positiven Spanwinkel und sorgen Sie für eine konstante Schmierung, um einen sauberen Schervorgang anstelle eines Verschmierens zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Produktionsgeschwindigkeit liegt: Optimieren Sie Geschwindigkeiten und Vorschübe sorgfältig; schneller ist nicht immer besser, wenn dies übermäßige Hitze verursacht, die das Teil ruiniert und Nacharbeit erfordert.

Die Beherrschung der PTFE-Bearbeitung läuft auf ein Prinzip hinaus: Kontrollieren Sie die Wärme, und Sie kontrollieren das Teil.

Zusammenfassungstabelle:

| Herausforderung | Ursache | Lösung |

|---|---|---|

| Maßungenauigkeit | Hohe Wärmeausdehnung durch Schneidwärme | Aggressive Kühlung; Teil auf Raumtemperatur normalisieren lassen |

| Schlechte Oberflächengüte | Erweichen und „Gummihaftigkeit“ durch Hitze | Scharfe, polierte Werkzeuge; konstante Schmierung |

| Teilverformung | Geringe Steifigkeit und schlechte Werkstückspannung | Sichere, nicht verformende Vorrichtung |

| Spanpackung | Weiche, faserige Späne wickeln sich um das Werkzeug | Effektiver Kühlmittelfluss zur Spanabfuhr |

Haben Sie Schwierigkeiten, enge Toleranzen bei Ihren PTFE-Komponenten einzuhalten? Die Experten von KINTEK verstehen das präzise Wärmemanagement, das für die Bearbeitung von PTFE-Dichtungen, -Auskleidungen und Laborgeräten erforderlich ist. Wir sind spezialisiert auf kundenspezifische Fertigung von Prototypen bis hin zu Großserienaufträgen für die Halbleiter-, Medizin- und Laborindustrie. Lassen Sie uns unsere Expertise in der Präzisionsfertigung auf Ihr Projekt anwenden.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Anforderungen zu besprechen und ein Angebot zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

Andere fragen auch

- In welchen Branchen werden PTFE-Komponenten häufig eingesetzt? Kritische Lösungen für extreme Umgebungen

- Was ist der Volumenwiderstand von PTFE und warum ist er wichtig? Entdecken Sie überlegene elektrische Isolierung

- Wie wird PTFE allgemein genannt und was sind seine einzigartigen Eigenschaften? Entdecken Sie unübertroffene chemische und thermische Beständigkeit

- Was ist PTFE und warum wird es in industriellen Anwendungen eingesetzt? | Das ultimative Material für raue Umgebungen

- Was ist PTFE und warum gilt es als wertvolles Konstruktionsmaterial? Entfesseln Sie überlegene Leistung in anspruchsvollen Anwendungen