Die verwendete Methode zur Formgebung von PTFE wirkt sich direkt und erheblich auf die mechanischen Eigenschaften des Endteils aus. Insbesondere die Wahl zwischen Kompressions- und isostatischer Formgebung bestimmt die gerichtete Festigkeit des Materials, was wiederum seine Eignung für verschiedene Anwendungen bestimmt.

Die Kernentscheidung hängt von der Richtungsabhängigkeit ab. Die Formpressen erzeugt Teile mit überlegener Festigkeit in einer Richtung und eignet sich daher ideal für spezifische Lasten wie Dichtungen, während die isostatische Formgebung eine gleichmäßige, multidirektionale Festigkeit für allgemeine oder komplexe Komponenten erzeugt.

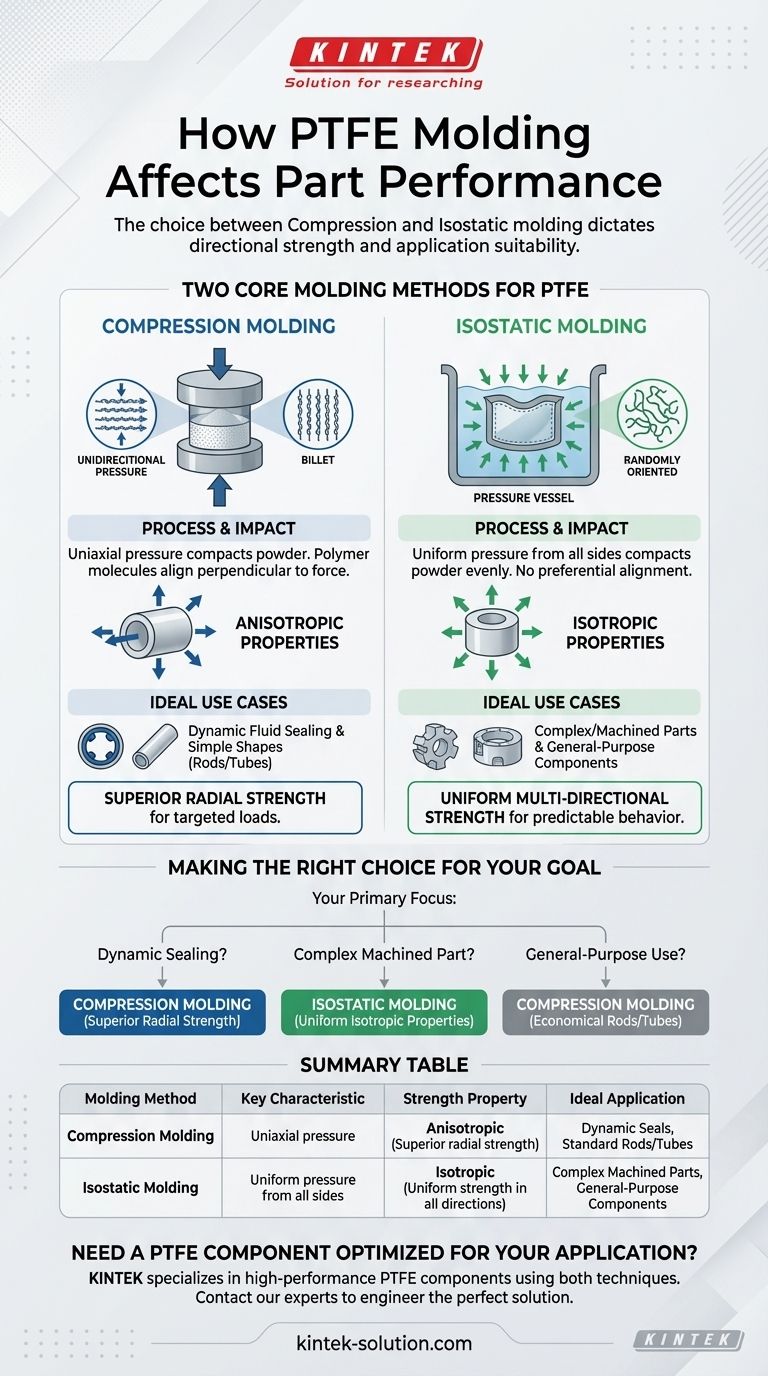

Die zwei Kernformgebungsverfahren für PTFE

Um die Auswirkung auf die Leistung zu verstehen, ist es entscheidend zu wissen, wie jeder Formgebungsprozess funktioniert. Der grundlegende Unterschied liegt darin, wie Druck auf das rohe PTFE-Pulver ausgeübt wird.

Kompressionsformen erklärt

Beim Kompressionsformen wird PTFE-Pulver in einer Form unter Druck verdichtet, der typischerweise entlang einer einzigen Achse ausgeübt wird. Dies wird verwendet, um einfache Formen wie massive Zylinder (Billetts) oder Rohre herzustellen.

Der uniaxial Druck bewirkt, dass sich die langkettigen PTFE-Polymermoleküle senkrecht zur Richtung der Kraft ausrichten.

Die Auswirkung auf die Leistung

Diese molekulare Ausrichtung bedeutet, dass das fertige Teil anisotrop ist – es weist in verschiedenen Richtungen unterschiedliche Eigenschaften auf. Ein formgepresstes Teil weist in der radialen Richtung (vom Zentrum nach außen) eine deutlich höhere mechanische Eigenschaft, wie Zugfestigkeit, auf als in der axialen Richtung (entlang seiner Länge).

Isostatisches Formen erklärt

Beim isostatischen Formen wird PTFE-Pulver in eine flexible Form gegeben, die dann in eine Flüssigkeit getaucht wird. Diese Flüssigkeit wird unter Druck gesetzt, wodurch gleichzeitig aus allen Richtungen gleichermaßen Kraft auf das Pulver ausgeübt wird.

Dieser gleichmäßige Druck verdichtet das Pulver gleichmäßig, ohne eine bevorzugte Ausrichtung der Polymerketten zu erzeugen.

Die Auswirkung auf die Leistung

Das Ergebnis ist ein isotropes Teil, was bedeutet, dass seine mechanischen Eigenschaften in jeder Richtung gleich sind. Das Material bietet eine konsistente, vorhersagbare Festigkeit und ein vorhersagbares Verhalten, unabhängig davon, wie es ausgerichtet oder bearbeitet wird.

Warum das für Ihre Anwendung wichtig ist

Bei der Wahl geht es nicht darum, welche Methode insgesamt „besser“ ist, sondern welche die idealen Eigenschaften für eine bestimmte technische Herausforderung liefert.

Der ideale Anwendungsfall für das Kompressionsformen

Die überlegene radiale Festigkeit von formgepresstem PTFE macht es zur definitiven Wahl für dynamische Dichtungsanwendungen. Bei einer Dichtung ist die Hauptkraft der Außendruck gegen ein Gehäuse. Das Kompressionsformen verstärkt direkt die Fähigkeit des Materials, dieser Kraft standzuhalten, was zu einer länger haltbaren, effektiveren Dichtung führt.

Der ideale Anwendungsfall für das isostatische Formen

Das isostatische Formen wird für komplexe Komponenten oder Teile bevorzugt, die umfangreich bearbeitet werden. Da seine Eigenschaften einheitlich sind, müssen Sie nicht befürchten, durch das Schneiden in das Material entlang einer bestimmten Achse eine Schwachstelle zu erzeugen. Es ist ideal für Teile, die Spannungen aus mehreren oder unvorhersehbaren Richtungen ausgesetzt sind.

Nutzung der inhärenten Vorteile von PTFE

Beide Methoden erzeugen Teile, die von den natürlichen Eigenschaften von PTFE profitieren, einschließlich eines extrem geringen Reibungskoeffizienten für Gleitanwendungen, Haltbarkeit in rauen Umgebungen und FDA-Zulassung für Lebensmittelkonformität. Die Formgebungsmethode optimiert lediglich die strukturelle Reaktion des Teils.

Verständnis der Kompromisse

Die Auswahl einer Formgebungsmethode beinhaltet die Abwägung von Leistungsprioritäten gegenüber potenziellen Einschränkungen.

Gerichtete Festigkeit vs. Gleichmäßigkeit

Dies ist der zentrale Kompromiss. Das Kompressionsformen bietet Ihnen außergewöhnliche, gezielte Leistung in einer Richtung auf Kosten der Festigkeit in einer anderen. Das isostatische Formen bietet eine gute, vorhersagbare Leistung in allen Richtungen, jedoch ohne die spezialisierte Spitzenfestigkeit eines formgepressten Teils.

Geometrie und Kosten

Das Kompressionsformen ist sehr effizient und kostengünstig für die Herstellung einfacher, standardisierter Formen wie Stäbe und Rohre in großen Mengen. Das isostatische Formen kann komplexer und teurer sein, eignet sich aber besser für die Herstellung größerer Billetts oder komplexerer nahezu fertiger Formen, was nachfolgende Bearbeitungsabfälle reduzieren kann.

Die richtige Wahl für Ihr Ziel treffen

Die Hauptanforderung Ihrer Anwendung sollte Ihre Entscheidung leiten.

- Wenn Ihr Hauptaugenmerk auf dynamischen Dichtungen liegt: Wählen Sie das Kompressionsformen, um seine überlegenen radialen mechanischen Eigenschaften zu nutzen, die dem Dichtungsdruck direkt entgegenwirken.

- Wenn Ihr Hauptaugenmerk auf einem komplexen bearbeiteten Teil liegt: Das isostatische Formen ist aufgrund seiner gleichmäßigen, isotropen Eigenschaften die sicherere Wahl, die eine vorhersehbare Leistung gewährleistet.

- Wenn Ihr Hauptaugenmerk auf allgemeinem Gebrauch liegt: Formgepresste Stäbe und Rohre bieten oft die wirtschaftlichste und effektivste Lösung für eine breite Palette von nicht kritischen Anwendungen.

Indem Sie verstehen, wie der Formgebungsprozess die interne Struktur des Materials konstruiert, können Sie eine PTFE-Komponente auswählen, die für ihre spezifischen Betriebsanforderungen optimiert ist.

Zusammenfassungstabelle:

| Formgebungsmethode | Hauptmerkmal | Festigkeitseigenschaft | Ideale Anwendung |

|---|---|---|---|

| Kompressionsformen | Uniaxiales Druck | Anisotrop (Überlegene radiale Festigkeit) | Dynamische Dichtungen, Standardstäbe/Rohre |

| Isostatisches Formen | Gleichmäßiger Druck von allen Seiten | Isotrop (Gleichmäßige Festigkeit in alle Richtungen) | Komplexe bearbeitete Teile, Komponenten für allgemeine Zwecke |

Benötigen Sie eine für Ihre Anwendung optimierte PTFE-Komponente?

Das Verständnis der Feinheiten der PTFE-Formgebung ist entscheidend für die Leistung des Teils. Bei KINTEK sind wir auf die Herstellung von Hochleistungs-PTFE-Komponenten spezialisiert – einschließlich Dichtungen, Auskleidungen und kundenspezifischen Laborgeräten – für die Halbleiter-, Medizin-, Labor- und Industriebranchen.

Wir nutzen sowohl Kompressions- als auch isostatische Formgebungsverfahren, um die präzisen mechanischen Eigenschaften zu liefern, die Ihr Projekt erfordert, von Prototypen bis hin zu Hochvolumenproduktionen. Unser Fokus auf Präzision stellt sicher, dass Ihre Teile in ihrer spezifischen Umgebung zuverlässig funktionieren.

Lassen Sie uns Ihre Anforderungen besprechen und die perfekte Lösung entwickeln. Kontaktieren Sie noch heute unsere Experten für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- In welchen Branchen werden PTFE-Komponenten häufig eingesetzt? Kritische Lösungen für extreme Umgebungen

- Was ist der Volumenwiderstand von PTFE und warum ist er wichtig? Entdecken Sie überlegene elektrische Isolierung

- Was ist PTFE und warum wird es in industriellen Anwendungen eingesetzt? | Das ultimative Material für raue Umgebungen

- Wie wird PTFE allgemein genannt und was sind seine einzigartigen Eigenschaften? Entdecken Sie unübertroffene chemische und thermische Beständigkeit

- Was ist PTFE und was sind seine gängigen Anwendungen? Entdecken Sie das vielseitige Hochleistungspolymer