Die Entwicklung der Stopfbuchspackungsmaterialien spiegelt die Entwicklung der Industrie selbst wider, weg von einfachen Naturfasern hin zu hochtechnischen synthetischen Verbindungen. Dieser Fortschritt wurde durch die ständige Forderung nach Dichtungen vorangetrieben, die höheren Temperaturen, aggressiveren Chemikalien und größerer mechanischer Belastung standhalten können, während gleichzeitig Wartung und Leckagen reduziert werden.

Die Kernentwicklung der Stopfbuchspackung ist eine Verschiebung von der einfachen Eindämmung unter Verwendung traditioneller, geschmierter Fasern hin zur Hochleistungsabdichtung unter Verwendung spezialisierter synthetischer Materialien, die für spezifische industrielle Herausforderungen entwickelt wurden.

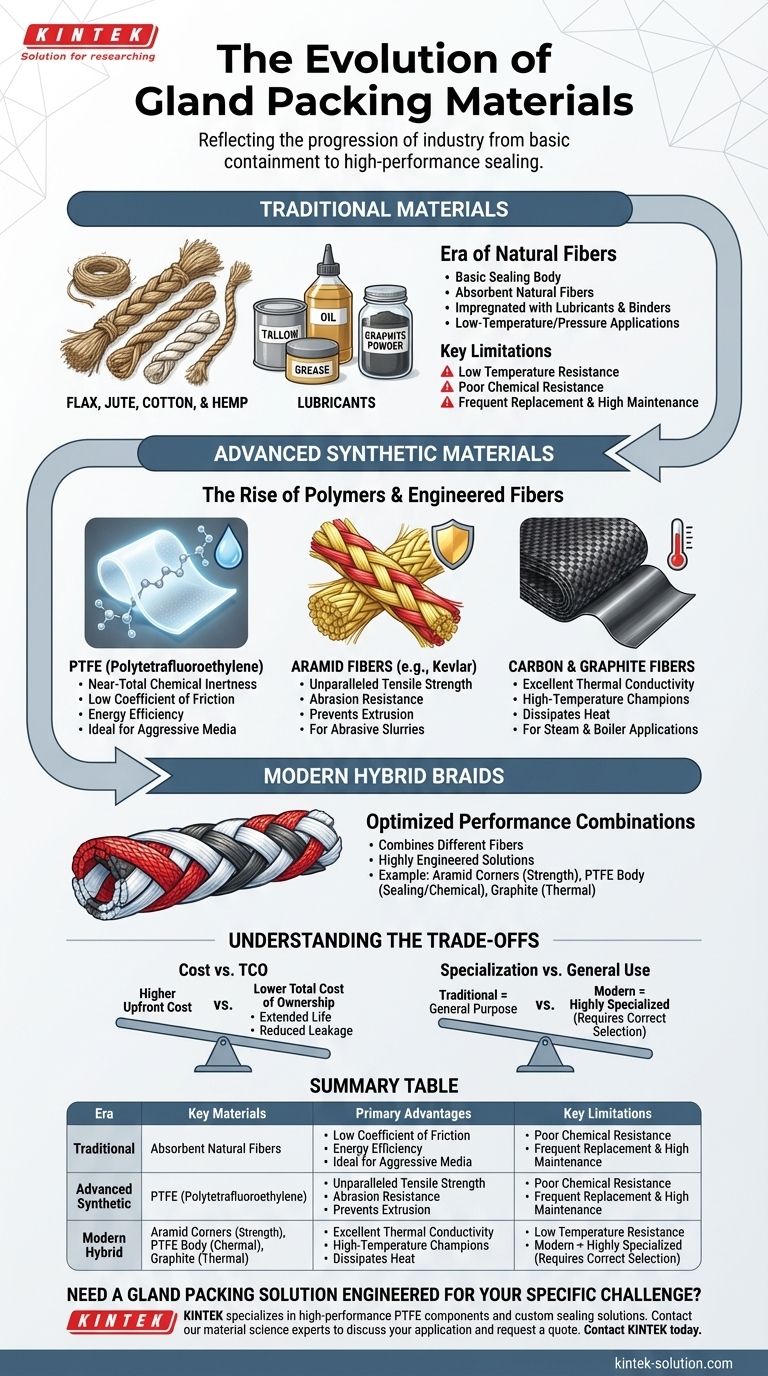

Die Ära der traditionellen Materialien

Frühe Stopfbuchspackungen konzentrierten sich auf eine einzige Aufgabe: das physische Blockieren eines Leckpfades. Die Materialien waren leicht verfügbar und für die damaligen Anwendungen bei niedrigen Temperaturen und geringem Druck ausreichend.

Die Grundlage: Naturfasern

Die ersten Packungsmaterialien waren organisch. Flachs, Jute, Baumwolle und Hanf wurden zu Seilen geflochten und bildeten einen einfachen, aber effektiven Dichtungskörper.

Diese Materialien waren saugfähig, was ein wichtiges Merkmal war. Sie waren dafür konzipiert, Schmiermittel aufzunehmen, die für ihre Funktion unerlässlich waren.

Die Rolle von Schmiermitteln und Bindemitteln

Naturfasern allein sind keine effektiven Dichtungen. Sie wurden mit Schmiermitteln wie Talg, Fett oder Öl imprägniert, um die Reibung an der rotierenden Welle zu reduzieren und mikroskopische Leckpfade aufzufüllen.

Später wurde Graphitpulver als Trockenschmiermittel hinzugefügt, was die Temperaturbeständigkeit und Reibungsreduzierung im Vergleich zu reinem Fett erheblich verbesserte.

Inhärente Einschränkungen

Traditionelle Materialien haben klare Betriebsgrenzen. Sie halten hohen Temperaturen nicht stand und zersetzen sich leicht oder verkohlen.

Sie bieten auch einen sehr geringen Widerstand gegen eine breite Palette von Chemikalien, insbesondere aggressive Säuren und Laugen. Dies erzwang häufige Austausche und schuf erhebliche Betriebsrisiken.

Der Übergang zu fortschrittlichen synthetischen Materialien

Als die industriellen Prozesse fortschritten, wurden die Grenzen von Naturfasern zu kritischen Fehlerquellen. Die Entwicklung synthetischer Polymere schuf eine neue Klasse von Dichtungsmaterialien, die auf Leistung und Zuverlässigkeit ausgelegt waren.

Der Aufstieg von PTFE

PTFE (Polytetrafluorethylen) war eine revolutionäre Entwicklung. Seine nahezu vollständige chemische Inertheit machte es zur idealen Lösung für die Abdichtung aggressiver Medien, die Naturfasern zerstören würden.

Sein außergewöhnlich niedriger Reibungskoeffizient bedeutete auch, dass Pumpen weniger Energie benötigten und weniger Wärme im Stopfbuchsraum erzeugten, was die Lebensdauer sowohl der Packung als auch der Gerätewelle erhöhte.

Die Stärke von Aramidfasern

Für Anwendungen mit abrasiven Medien wie Schlämmen war ein Material mit hoher mechanischer Festigkeit erforderlich. Aramidfasern (wie Kevlar) boten eine unübertroffene Zugfestigkeit und Abriebfestigkeit.

Dies verhinderte, dass die Packung unter hohem Druck aus dem Stopfbuchsraum extrudiert wurde, und widerstand dem Abrieb durch abrasive Partikel in der Prozessflüssigkeit.

Die Hochtemperatur-Champions: Kohlenstoff und Graphit

Für den Einsatz bei hohen Temperaturen, wie in Dampfventilen und Speisewasserpumpen, waren Materialien erforderlich, die nicht verbrennen oder sich zersetzen. Flexibler Graphit und Kohlenstofffasern erfüllten diesen Bedarf perfekt.

Diese Materialien bieten eine ausgezeichnete Wärmeleitfähigkeit, um Wärme von der Welle abzuleiten, und können ihre Integrität und Dichtkraft bei Temperaturen aufrechterhalten, die weit über den Grenzen aller anderen Materialien liegen.

Die Kraft der Hybridgeflechte

Die modernste Entwicklung ist die Kombination von Materialien. Hybridpackungen verwenden unterschiedliche Fasern in einem einzigen Geflecht, um die Leistung für spezifische Herausforderungen zu optimieren.

Ein gängiges Beispiel ist eine Packung mit starken Aramid-Ecken zur Vermeidung von Extrusion, einem PTFE-Körper für hervorragende Abdichtung und chemische Beständigkeit und einem Graphitschmiermittel für das Wärmemanagement. Dies stellt eine hochtechnische, anwendungsspezifische Lösung dar.

Verständnis der Kompromisse

Die Wahl eines modernen Materials ist nicht immer ein einfacher Upgrade. Der Übergang von traditionellen zu synthetischen Packungen bringt neue Überlegungen mit sich, die abgewogen werden müssen.

Kosten vs. Gesamtbetriebskosten

Fortschrittliche synthetische Packungen haben einen deutlich höheren Anschaffungspreis als traditionelle Materialien.

Ihre verlängerte Lebensdauer, reduzierte Produktleckage und geringeren Wartungsanforderungen führen jedoch oft zu niedrigeren Gesamtbetriebskosten über den Lebenszyklus der Anlage.

Spezialisierung vs. allgemeiner Gebrauch

Traditionelle Packungen aus Pflanzenfasern wurden oft als Allzwecklösung für den allgemeinen Wasser- oder Öldienst angesehen, die für die meisten Fälle passte.

Moderne Materialien sind hochspezialisiert. Die Verwendung einer für Chemikalien entwickelten Packung in einer abrasiven Schlammanwendung (oder umgekehrt) führt zu vorzeitigem Ausfall. Die korrekte Materialauswahl ist entscheidend.

Die richtige Wahl für Ihre Anwendung treffen

Das Ziel ist es, die Fähigkeiten des Materials an die betrieblichen Anforderungen der Anlage anzupassen.

- Wenn Ihr Hauptaugenmerk auf allgemeinem Wasserdienst bei niedrigen Drücken und Temperaturen liegt: Eine traditionelle, gut geschmierte Naturfaserpackung kann weiterhin eine kostengünstige Lösung sein.

- Wenn Ihr Hauptaugenmerk auf der Abdichtung aggressiver Chemikalien liegt: PTFE-basierte Packungen bieten die notwendige chemische Inertheit und Reibungsleistung.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturdampf oder Thermoölen liegt: Flexible Graphit- oder Kohlenstofffaserpackungen sind die einzig zuverlässige Wahl.

- Wenn Ihr Hauptaugenmerk auf abrasiven Schlämmen oder Hochdruckanwendungen liegt: Aramidfaser- oder Hybridpackungen liefern die notwendige Festigkeit und Verschleißfestigkeit.

Letztendlich bietet die moderne Stopfbuchspackung eine präzise technische Lösung für ein spezifisches Dichtungsproblem.

Zusammenfassungstabelle:

| Ära | Schlüsselmaterialien | Hauptvorteile | Wesentliche Einschränkungen |

|---|---|---|---|

| Traditionell | Flachs, Jute, Baumwolle, Hanf | Geringe Kosten, geeignet für einfachen Wasser-/Öldienst | Geringe Temperatur- und chemische Beständigkeit, hoher Wartungsaufwand |

| Fortschrittliche Synthetik | PTFE, Aramidfasern, Graphit/Kohlenstoff | Hohe chemische Beständigkeit, Abriebfestigkeit, Hochtemperaturbeständigkeit | Höhere Anschaffungskosten, erfordert spezifisches Anwendungswissen |

| Moderne Hybrid | Kombinationen (z. B. Aramid/PTFE/Graphit) | Optimierte Leistung für spezifische Herausforderungen (z. B. Abrieb + Chemikalien) | Am spezialisiertesten, höchste Kosten |

Benötigen Sie eine Stopfbuchspackungslösung, die für Ihre spezifische Herausforderung entwickelt wurde?

Die Wahl des richtigen Materials ist entscheidend für Leistung und Kosteneffizienz. KINTEK ist spezialisiert auf die Herstellung von Hochleistungs-PTFE-Komponenten, einschließlich Dichtungen und Packungen, für die anspruchsvollsten Anwendungen in der Halbleiter-, Medizin-, Labor- und Industriebranche.

Wir kombinieren Präzisionsfertigung mit kundenspezifischer Fertigungskompetenz – von Prototypen bis hin zu Großserienaufträgen –, um eine Dichtungslösung zu liefern, die Ihren genauen Betriebsanforderungen entspricht.

Lassen Sie sich von unseren Materialwissenschaftsexperten bei der Auswahl oder Konstruktion der optimalen Packung für Ihre Anlage helfen. Kontaktieren Sie KINTEK noch heute, um Ihre Anwendung zu besprechen und ein Angebot anzufordern.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Anpassbare PTFE-Dichtungsfilterhalter für vielseitige Anwendungen

Andere fragen auch

- Was sind die wichtigsten Vorteile von PTFE-Auskleidungen in medizinischer Qualität im Gesundheitswesen? Verbesserung der Patientensicherheit und Geräteleistung

- Wie trägt PTFE zur Leistung von metallischen Kompensatoren bei? Erhöhung der Haltbarkeit in rauen chemischen Umgebungen

- Was macht PTFE-Kompensatoren für den Umgang mit aggressiven Chemikalien geeignet? Unübertroffene chemische Inertheit für Ihr System

- Was macht PTFE zu einem ausgezeichneten Material für die elektrische Isolierung im Bauwesen? Unübertroffene Durchschlagsfestigkeit & Haltbarkeit

- Wie hoch ist die Härte von Teflonkugeln? Das Verständnis der Weichheit von PTFE für den optimalen Einsatz

- Warum werden PTFE-Platten zur Auskleidung von Säuretanks verwendet? Erzielen Sie unübertroffene chemische Beständigkeit

- Was sind die Kernmaterialoptionen für PTFE-ummantelte O-Ringe? Wählen Sie Viton® oder Silikon für Ihre Dichtungsanforderungen

- Wie sollte die richtige Dicke einer PTFE-Unterlegscheibe ausgewählt werden? Abwägung von Abdichtung, Kriechen und Druck