Im Kern besteht ein Kolbendichtring aus einem elastischen Dichtelement. Diese Komponente ist präzisionsgefertigt, um in einer Nut auf einem Kolben zu sitzen, wo sie eine dynamische, dichte Barriere bildet. Ihre Hauptfunktion besteht darin, den Druck zurückzuhalten und das Austreten von Flüssigkeiten oder Gasen zu verhindern, während sich der Kolben im Zylinder bewegt.

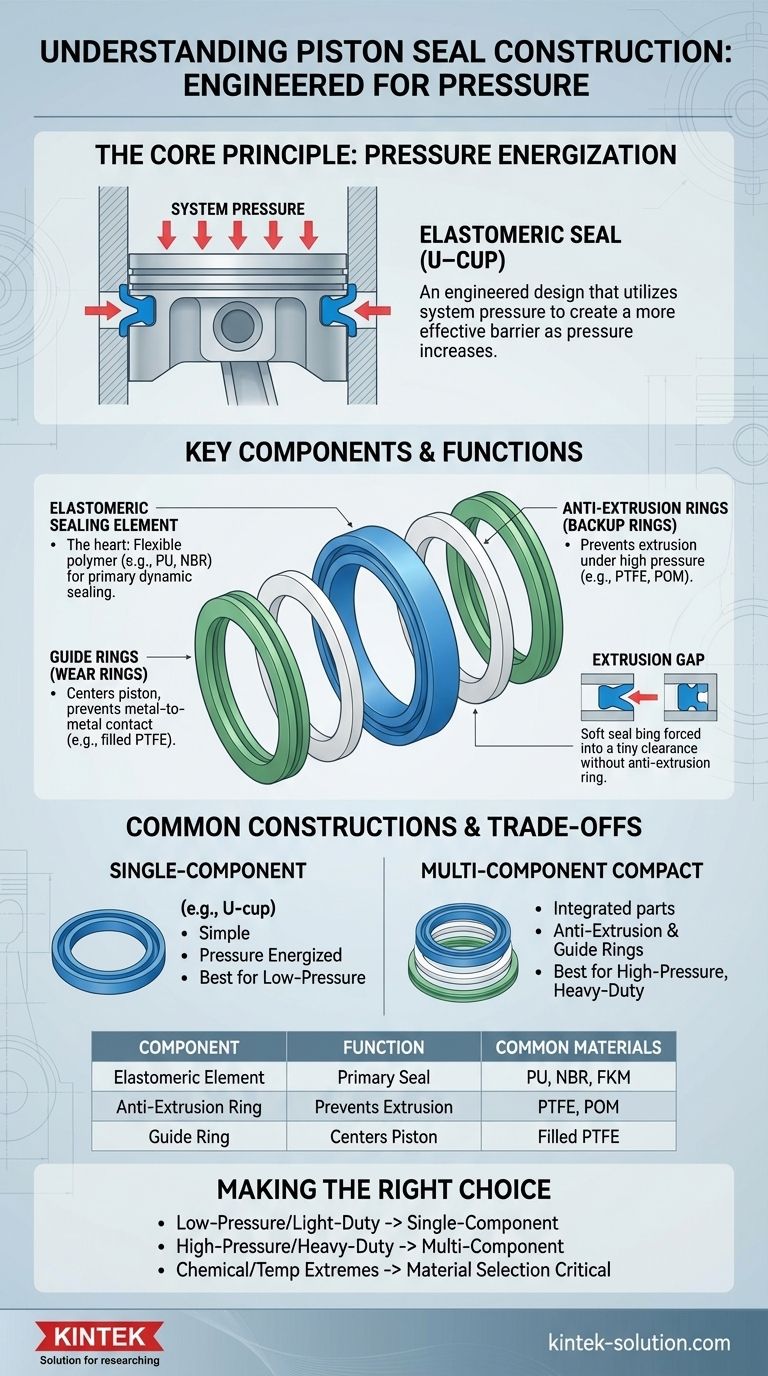

Die entscheidende Erkenntnis ist, dass der Aufbau eines Kolbendichtrings nicht nur aus einem einfachen Materialring besteht. Es handelt sich um ein konstruiertes Design, das den Druck des Systems intelligent nutzt, um die Dichtung zu aktivieren und eine effektivere Barriere zu schaffen, wenn der Druck steigt.

Das Prinzip der Druckaktivierung

Ein Kolbendichtring funktioniert nicht wie ein einfacher Stopfen. Sein Design ist aktiv, nicht passiv. Er nutzt den Druck, den er zurückhalten soll, um seine eigene Dichtfähigkeit zu verbessern.

Das Elastomer-Dichtelement

Das Herzstück der Dichtung ist das primäre Dichtelement, das fast immer aus einem flexiblen, widerstandsfähigen Polymer oder Elastomer besteht. Die Materialwahl wird durch die Flüssigkeit, die Temperatur und den Druck der Anwendung bestimmt.

Zu den gängigen Materialien gehören Polyurethan (PU) wegen seiner außergewöhnlichen Verschleiß- und Extrusionsbeständigkeit oder Nitrilkautschuk (NBR) wegen seiner hervorragenden Leistung bei Mineralölen.

Die Rolle der Extrusionsschutzringe

Unter hohem Druck kann das weiche Elastomerelement in den winzigen Spalt zwischen Kolben und Zylinderwand gedrückt werden. Dieses Phänomen, bekannt als Extrusion, zerstört die Dichtung schnell.

Um dies zu verhindern, werden viele Kolbendichtungen mit einem oder zwei Extrusionsschutzringen (auch Stützringe genannt) konstruiert. Diese bestehen aus einem härteren, steiferen Material wie PTFE oder POM und bieten eine robuste Stütze für das weichere Dichtelement.

Die Funktion der Führungsringe

Obwohl sie technisch getrennt sind, sind Führungsringe (oder Verschleißringe) ein entscheidender Bestandteil der gesamten Kolbenkopfkonstruktion, der es der Dichtung ermöglicht, korrekt zu funktionieren.

Diese Ringe, oft aus einem reibungsarmen Kunststoff gefertigt, verhindern den Metall-auf-Metall-Kontakt zwischen Kolben und Zylinderbohrung. Dies stellt sicher, dass der Kolben perfekt zentriert bleibt, was die Dichtung vor ungleichmäßigem Verschleiß und katastrophalem Ausfall schützt.

Gängige Kolbendichtungskonstruktionen

Kolbendichtungen werden in verschiedenen Konfigurationen konstruiert, von einfachen einteiligen Designs bis hin zu komplexen Mehrkomponenten-Baugruppen.

Einkomponentendichtungen

Das häufigste Beispiel ist der U-Ring. Sein U-förmiger Querschnitt ist so konstruiert, dass Systemdruck in das „U“ eindringt und die inneren und äußeren Dichtlippen fest gegen die Kolbennut bzw. die Zylinderwand drückt. Dies ist ein perfektes Beispiel für Druckaktivierung.

Kompakte Mehrkomponentendichtungen

Für anspruchsvollere Hochdruckanwendungen wird eine Kompaktdichtung verwendet. Diese Konstruktion integriert mehrere Teile in eine einzige, einfach zu installierende Einheit.

Eine typische Kompaktdichtung besteht aus einem zentralen Elastomer-Dichtelement, flankiert von zwei Extrusionsschutzringen und manchmal zwei äußeren Führungsringen, die alle zusammengefasst sind.

Verständnis der Kompromisse

Der Aufbau eines Kolbendichtrings ist immer ein Abwägen konkurrierender Faktoren. Die Wahl des richtigen Designs erfordert das Verständnis dieser Kompromisse.

Einfachwirkend vs. doppeltwirkend

Die physische Konstruktion muss zur Funktion des Zylinders passen. Ein einfachwirkender Zylinder benötigt nur eine Dichtung, die so konstruiert ist, dass sie den Druck nur aus einer Richtung hält.

Ein doppeltwirkender Zylinder, der sowohl beim Ausfahren als auch beim Einfahren Arbeit leistet, benötigt eine symmetrische Dichtungskonstruktion, die in der Lage ist, den Druck dynamisch von beiden Seiten abzudichten.

Material vs. Systemanforderungen

Es gibt kein universelles Dichtungsmaterial. Eine aus Polyurethan konstruierte Dichtung bietet unglaubliche Haltbarkeit, ist aber möglicherweise nicht mit bestimmten aggressiven Flüssigkeiten oder hohen Temperaturen kompatibel, wo ein Material wie FKM (Viton) trotz seiner anderen physikalischen Eigenschaften erforderlich wäre.

Druck vs. Extrusionsspalt

Die Notwendigkeit von Extrusionsschutzringen in der Dichtungskonstruktion hängt direkt von zwei Faktoren ab: dem maximalen Systemdruck und der Größe des Extrusionsspalts (des Abstands zwischen Kolben und Zylinder). Höhere Drücke oder größere Spalte machen eine Mehrkomponentenkonstruktion mit Extrusionsschutzringen zwingend erforderlich.

Die richtige Wahl für Ihr System treffen

Die ideale Konstruktion eines Kolbendichtrings ist diejenige, die für ihre spezifischen Betriebsbedingungen die längste Lebensdauer bietet.

- Wenn Ihr Hauptaugenmerk auf einer Anwendung mit niedrigem Druck und geringer Beanspruchung liegt: Eine Einkomponenten-U-Ring-Konstruktion bietet oft eine zuverlässige und kostengünstige Lösung.

- Wenn Ihr Hauptaugenmerk auf einem Hochdruck-Industriesystem mit hoher Beanspruchung liegt: Eine kompakte Mehrkomponentendichtung mit integrierten Extrusionsschutz- und Führungsringen ist der Standard, um Haltbarkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf chemischer Verträglichkeit oder extremen Temperaturen liegt: Die Materialauswahl wird zum wichtigsten Aspekt der Dichtungskonstruktion und übertrifft das physische Design.

Letztendlich bedeutet das Verständnis des Aufbaus eines Kolbendichtrings, zu verstehen, wie ein einfacher Ring zu einer dynamischen Komponente konstruiert werden kann, die die Effizienz und Zuverlässigkeit des gesamten Systems gewährleistet.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Gängige Materialien |

|---|---|---|

| Elastomer-Dichtelement | Erzeugt die primäre dynamische Dichtung durch Flexibilität an den Oberflächen. | Polyurethan (PU), Nitrilkautschuk (NBR), FKM (Viton) |

| Extrusionsschutzring (Stützring) | Verhindert, dass das weiche Dichtelement unter hohem Druck in Spalten gedrückt wird. | PTFE, POM (Acetal) |

| Führungsring (Verschleißring) | Zentriert den Kolben, verhindert Metall-auf-Metall-Kontakt und schützt die Dichtung. | Reibungsarme Kunststoffe (z. B. gefülltes PTFE) |

Benötigen Sie einen Hochleistungs-Kolbendichtring?

Das Verständnis der genauen Konstruktion ist der erste Schritt. Der nächste Schritt ist die Beschaffung einer Dichtung, die für den Druck, die Medien und die Temperaturanforderungen Ihrer spezifischen Anwendung konstruiert ist.

KINTEK ist spezialisiert auf die Herstellung kundenspezifischer PTFE- und Polymerkomponenten, einschließlich kritischer Dichtungen und Extrusionsschutzringe. Wir bedienen die Halbleiter-, Medizin-, Labor- und Industriebranchen mit Fokus auf Präzision und Haltbarkeit.

Ob Sie einen einfachen U-Ring oder eine komplexe kompakte Mehrkomponentendichtung benötigen, wir bieten kundenspezifische Fertigung von Prototypen bis hin zu Großserienaufträgen.

Kontaktieren Sie KINTEK noch heute, um Ihre Dichtungsanforderungen zu besprechen und die Zuverlässigkeit Ihres Systems zu gewährleisten.

Visuelle Anleitung

Ähnliche Produkte

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Anpassbare PTFE-Dichtungsfilterhalter für vielseitige Anwendungen

- Anpassbare PTFE-Tiegel für Labor- und Industrieanwendungen

Andere fragen auch

- Wie wird PTFE im medizinischen Bereich eingesetzt? Erhöhung der Patientensicherheit durch biokompatible Materialien

- Was sind die Eigenschaften von glasgefüllten PTFE-Dichtungen? Erhöhte Festigkeit & Stabilität für anspruchsvolle Abdichtungen

- Was sind die Hauptvorteile von PTFE-ausgekleideten Absperrschiebern? Überlegene Abdichtung für korrosive und gefährliche Medien

- Welche Verfahren gewährleisten die Dimensionsstabilität bei PTFE-Teilen? Erreichen Sie langfristige Präzision & Zuverlässigkeit

- Was macht PTFE-Kompensatoren langlebig und dauerhaft? Unübertroffene chemische und thermische Beständigkeit

- Was sind die Haupteigenschaften von PTFE-Buchsen? Entfesseln Sie überlegene Leistung in rauen Umgebungen

- Welche Metalloptionen stehen für das Gehäuse von PTFE-Rotationslippenringen zur Verfügung? Ein Leitfaden zur Materialauswahl

- Warum wird PTFE als sichere Wahl für O-Ring-Dichtungen angesehen? Gewährleistung der Zuverlässigkeit unter extremen Bedingungen