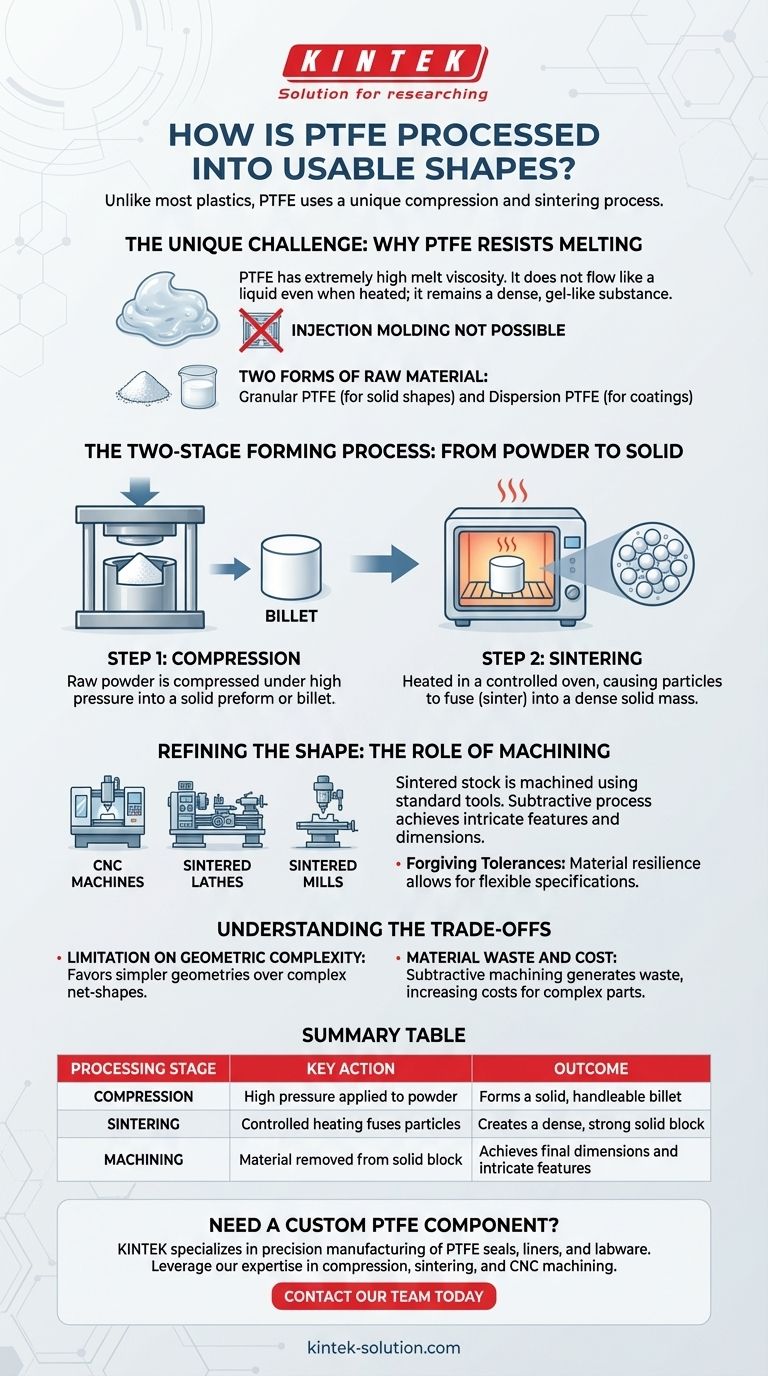

Im Gegensatz zu den meisten Kunststoffen kann Polytetrafluorethylen (PTFE) nicht durch Schmelzen verarbeitet werden. Stattdessen wird das rohe PTFE-Pulver zunächst zu einem festen Block, einem sogenannten Halbzeug (Billet), gepresst und dann in einem Prozess namens Sintern erhitzt, wodurch die Partikel miteinander verschmelzen. Diese feste Form wird dann mit Standard-Schneidwerkzeugen leicht in ihre endgültige, verwendbare Form gebracht.

Die Kernbotschaft ist, dass die Verarbeitung von PTFE ein mehrstufiges Verfahren ist, das eher der Pulvermetallurgie als dem traditionellen Kunststoffformen ähnelt. Dieser grundlegende Unterschied – das Verdichten und Sintern eines Pulvers anstatt das Schmelzen und Einspritzen einer Flüssigkeit – beeinflusst direkt das Teiledesign, die Komplexität und die Kosten.

Die einzigartige Herausforderung: Warum PTFE dem Schmelzen widersteht

Um zu verstehen, wie PTFE geformt wird, muss man zuerst seine grundlegenden Eigenschaften verstehen. Es verhält sich sehr viel anders als gängige Polymere wie ABS oder Polycarbonat.

Ein Polymer, das nicht fließt

PTFE hat eine extrem hohe Schmelzviskosität, was bedeutet, dass es selbst bei Temperaturen, bei denen es technisch zu schmelzen beginnt, nicht wie eine Flüssigkeit fließt. Es bleibt eine sehr dichte, gelartige Substanz.

Da es nicht verflüssigt und in eine Form gespritzt werden kann, sind traditionelle Hochvolumenverfahren wie das Spritzgießen nicht möglich. Das Material muss geformt werden, während es sich im festen Zustand befindet.

Die beiden Formen des Rohmaterials

Der Prozess beginnt mit PTFE, das durch eines von zwei Polymerisationsverfahren hergestellt wird, die unterschiedliche Rohformen für verschiedene Anwendungen liefern.

Die Suspensionspolymerisation erzeugt granulares PTFE-Korn oder Pellets. Dies ist das Material, das zur Herstellung fester Formen wie Stäbe, Platten und Rohre verwendet wird.

Die Dispersionspolymerisation erzeugt eine feine, milchige Paste. Diese Form wird hauptsächlich zur Herstellung dünner Beschichtungen für Anwendungen wie antihaftbeschichtetes Kochgeschirr verwendet.

Der zweistufige Formgebungsprozess: Vom Pulver zum Festkörper

Die Herstellung eines festen PTFE-Bauteils ist ein sequenzieller Prozess, der aus losem Pulver ein dichtes, verwendbares Teil aufbaut.

Schritt 1: Verdichten (Pressen)

Das rohe, körnige PTFE-Pulver wird in eine Form gegossen und hohem Druck ausgesetzt. Dies presst das Pulver zu einem festen „Vorkörper“ oder Halbzeug (Billet), das stabil genug ist, um gehandhabt zu werden.

Diese anfängliche Form ist eine einfache, grobe Annäherung an das Endteil, wie zum Beispiel ein massiver Zylinder, ein Block oder ein dickwandiges Rohr.

Schritt 2: Sintern

Das gepresste Halbzeug wird aus der Form genommen und in einem sorgfältig kontrollierten Ofen erhitzt. Die Temperatur wird hoch genug angehoben, um die einzelnen PTFE-Partikel zum Verschmelzen oder Sintern zu einer einzigen, festen Masse zu bringen.

Dies ist der kritischste Schritt, da er die Partikel miteinander verbindet und dem Material seine endgültige Festigkeit und Dichte verleiht, ohne es jemals schmelzen zu müssen.

Verfeinerung der Form: Die Rolle der Bearbeitung

Sobald ein gesintertes Halbzeug hergestellt ist, dient es als Rohmaterial für die Herstellung des Endbauteils.

Subtraktive Fertigung ist der Schlüssel

PTFE lässt sich mit Standardgeräten bemerkenswert einfach bearbeiten. CNC-Maschinen, Drehmaschinen, Fräsmaschinen und Bohrer können PTFE sauber und präzise schneiden.

Dieser subtraktive Prozess, bei dem Material von einem festen Block entfernt wird, ist der Weg, um komplizierte Merkmale, enge Toleranzen und endgültige Abmessungen zu erreichen.

Nachgiebige Toleranzen

Aufgrund der natürlichen Widerstandsfähigkeit und der geringen Reibung von PTFE kann es sich oft an seine Arbeitsumgebung anpassen. Das bedeutet, dass, obwohl extrem enge Toleranzen erreicht werden können, diese oft nicht erforderlich sind, damit das Teil korrekt funktioniert.

Aus diesem Grund werden Lagerformen aus PTFE oft etwas übergroß verkauft, sodass Verarbeiter sie leicht auf exakte Spezifikationen bearbeiten können.

Die Abwägungen verstehen

Der Prozess des Pressens, Sinter und Bearbeitens hat direkte Auswirkungen auf Design und Fertigung.

Grenzen der geometrischen Komplexität

Da PTFE nicht im Spritzgussverfahren hergestellt wird, ist die Herstellung hochkomplexer „Net-Shape“-Teile schwierig und teuer. Das Verfahren begünstigt einfachere Geometrien, die leicht aus Standard-Lagerformen wie Stäben und Platten bearbeitet werden können.

Materialabfall und Kosten

Die subtraktive Bearbeitung erzeugt naturgemäß Materialabfall. Bei komplexen Teilen, die eine erhebliche Materialentfernung erfordern, kann dies die Gesamtkosten im Vergleich zu einem Spritzgussteil erhöhen, bei dem nur das notwendige Material verwendet wird.

Wie Sie dies auf Ihr Projekt anwenden

Die Wahl des richtigen Ansatzes hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf einer einfachen Komponente wie einer Dichtung, einem Siegel oder einer Buchse liegt: Standardmäßig vorgeformte PTFE-Stäbe und -Platten sind ideale Rohmaterialien für einfache Bearbeitungen.

- Wenn Ihr Hauptaugenmerk auf einem komplexen, kundenspezifisch bearbeiteten Teil liegt: Gestalten Sie Ihr Bauteil mit Blick auf die subtraktive Fertigung und seien Sie sich bewusst, dass die Kosten mit der Komplexität und dem Materialabfall steigen.

- Wenn Ihr Hauptaugenmerk auf einer Oberflächenbeschichtung liegt: Sie benötigen PTFE, das durch das Dispersionsverfahren hergestellt wird, welches als Flüssigkeit oder feines Pulver aufgetragen und dann durch Erhitzen ausgehärtet wird.

Das Verständnis dieses einzigartigen Herstellungswegs ist der Schlüssel, um die außergewöhnlichen Eigenschaften von PTFE effektiv zu nutzen und gleichzeitig seine praktischen Designbeschränkungen zu berücksichtigen.

Zusammenfassungstabelle:

| Verarbeitungsstufe | Schlüsselaktion | Ergebnis |

|---|---|---|

| Verdichten (Pressen) | Hoher Druck auf Pulver ausgeübt | Formt ein festes, handhabbares Halbzeug |

| Sintern | Kontrollierte Erhitzung verschmilzt Partikel | Erzeugt einen dichten, festen Block |

| Bearbeitung | Material wird vom festen Block entfernt | Erreicht endgültige Abmessungen und komplizierte Merkmale |

Benötigen Sie eine kundenspezifische PTFE-Komponente? KINTEK ist spezialisiert auf die Präzisionsfertigung von PTFE-Dichtungen, Auskleidungen, Laborgeräten und mehr für die Halbleiter-, Medizin- und Industriebranchen. Unsere Expertise in den Bereichen Verdichten, Sintern und CNC-Bearbeitung stellt sicher, dass Ihre Teile von Prototypen bis hin zu Großserienaufträgen exakte Spezifikationen erfüllen. Kontaktieren Sie unser Team noch heute, um Ihr Projekt zu besprechen und unser Materialwissen für Ihre Anwendung zu nutzen.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Maßgeschneiderte PTFE-Messkolben für anspruchsvolle wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern

- Was sind die Hauptvorteile von PTFE? Unübertroffene Leistung für extreme Umgebungen

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen

- Was sind die zukünftigen Überlegungen für die Bearbeitung von Teflon? Beherrschung der Materialherausforderungen mit Smart Tech

- Welche Tipps können die Ergebnisse bei der Bearbeitung von Teflon verbessern? Beherrschen Sie scharfe Werkzeuge, Temperaturkontrolle und starre Unterstützung