Im Gegensatz zu herkömmlichen Kunststoffen kann Polytetrafluorethylen (PTFE) nicht durch Schmelzen und Einspritzen in eine Form verarbeitet werden. Aufgrund seiner extrem hohen Schmelzviskosität muss es zunächst aus einem Pulver zu einer festen Form komprimiert werden, ein Prozess, der oft als Formgebung bezeichnet wird. Diese feste Form wird dann in einem kontrollierten Ofen in einem als Sintern bezeichneten Prozess erhitzt, wodurch die Partikel zu einer dauerhaften Masse verschmelzen.

Da PTFE nicht wie andere Polymere wirklich schmilzt und fließt, ähnelt seine Verarbeitung eher der Pulvermetallurgie oder Keramik als dem herkömmlichen Kunststoffspritzguss. Die grundlegende Strategie besteht darin, PTFE-Pulver zu einem festen „Rohling“ zu komprimieren und es dann zu sintern, wodurch Rohformen entstehen, die anschließend auf die endgültigen Spezifikationen bearbeitet werden.

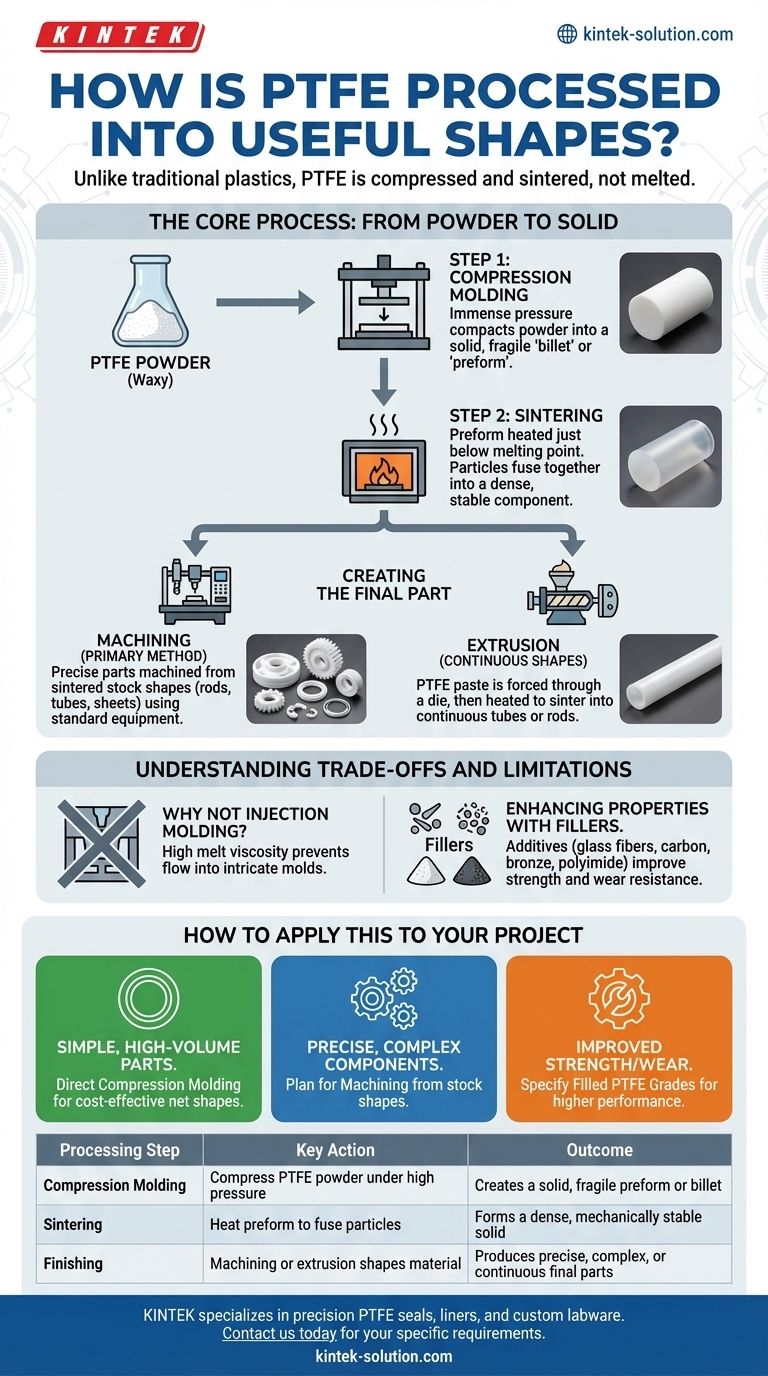

Der Kernprozess: Vom Pulver zum Feststoff

Die einzigartigen Eigenschaften von PTFE erfordern einen mehrstufigen Herstellungsprozess. Das Verständnis dieser Abfolge ist entscheidend für die Konstruktion von Teilen, die effektiv und wirtschaftlich hergestellt werden können.

Das Ausgangsmaterial: Ein wachsartiges Pulver

PTFE beginnt als feines, wachsartiges, pulverähnliches Material, das durch Suspensions- oder Dispersionspolymerisation hergestellt wird. Dieses Rohpulver ist das Basismaterial, das zu festen Formen verarbeitet wird.

Schritt 1: Formpressen (Kompressionsformen)

Der erste Schritt besteht darin, das PTFE-Pulver in eine Form zu geben und enormen Druck auszuüben. Dadurch wird das Pulver zu einer festen, aber immer noch zerbrechlichen Form verdichtet, die als „Billet“ oder „Rohling“ bekannt ist. Dieser Prozess verleiht dem Teil seine Grundform, sei es ein einfacher Stab, eine dicke Platte oder eine einfache Dichtung.

Schritt 2: Sintern

Der komprimierte Rohling wird dann vorsichtig aus der Form genommen und in einen Sinterofen gelegt. Er wird für einen bestimmten Zeitraum auf eine hohe Temperatur knapp unterhalb seiner tatsächlichen Schmelztemperatur erhitzt. Dies schmilzt das Material nicht, sondern bewirkt, dass die einzelnen PTFE-Partikel miteinander verschmelzen und eine feste, dichte und mechanisch stabile Komponente entsteht.

Erstellung des Endteils

Sobald eine feste, gesinterte Rohform hergestellt ist, muss sie in ihre endgültige Form gebracht werden. Dies wird fast immer durch eine von zwei Methoden erreicht.

Bearbeitung: Die primäre Endbearbeitungsmethode

Die überwiegende Mehrheit der detaillierten PTFE-Komponenten wird hergestellt, indem sie aus gesinterten Rohformen wie Stäben, Rohren und Platten bearbeitet werden. PTFE ist dafür bekannt, dass es sich mit Standardgeräten, einschließlich Werkzeugen, die typischerweise für die Holz- oder Metallbearbeitung verwendet werden, außergewöhnlich einfach bearbeiten lässt. Seine Dimensionsstabilität stellt sicher, dass präzise und komplexe Geometrien durch Drehen, Fräsen und Bohren erreicht werden können.

Extrusion für kontinuierliche Formen

Zur Herstellung langer, kontinuierlicher Profile wie Rohre oder Stäbe kann ein Verfahren namens Extrusion angewendet werden. Bei dieser Methode wird eine PTFE-Paste (eine Mischung aus Pulver und einem Schmiermittel) durch eine geformte Matrize gepresst. Das resultierende Profil wird dann erhitzt, um das Schmiermittel zu entfernen und das PTFE zu sintern, wodurch eine fertige, durchgehende Länge entsteht.

Verständnis der Kompromisse und Einschränkungen

Die einzigartige Verarbeitung von PTFE bietet deutliche Vorteile, bringt aber auch wichtige Designbeschränkungen mit sich.

Warum kein Spritzguss?

Die hohe Schmelzviskosität von PTFE verhindert, dass es in die komplizierten Hohlräume einer Spritzgussform fließt. Dies ist der wichtigste Faktor, der seine Verarbeitung von gängigen thermoplastischen Kunststoffen wie Nylon oder Polycarbonat unterscheidet.

Beschränkungen der Formkomplexität

Da die Anfangsform durch Kompression erzeugt wird, sind hochkomplexe „Net-Shape“-Teile mit Hinterschneidungen oder komplizierten inneren Merkmalen im Allgemeinen nicht direkt formbar. Konstruktionen müssen mit der Möglichkeit vereinbar sein, sie aus einer einfacheren Rohform heraus zu bearbeiten.

Verbesserung der Eigenschaften durch Füllstoffe

Die mechanischen Eigenschaften von reinem PTFE, wie seine Verschleißfestigkeit oder Verformungsbeständigkeit unter Last (Kriechen), können begrenzt sein. Um dies zu überwinden, werden Zusatzstoffe wie Glasfasern, Kohlenstoff, Bronze oder Polyimid mit dem Rohpulver vermischt. Diese „gefüllten“ oder „verbundwerkstoffhaltigen“ Qualitäten bieten eine deutlich verbesserte Leistung.

Anwendung auf Ihr Projekt

Die Wahl des richtigen Ansatzes hängt vollständig von den spezifischen Anforderungen Ihrer Anwendung in Bezug auf Geometrie, Leistung und Volumen ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einfacher Teile mit hohem Volumen liegt, wie z. B. Dichtungen oder Buchsen: Das direkte Formpressen einer PTFE-Mischung kann eine kostengünstige Methode zur Herstellung der gewünschten Form sein.

- Wenn Ihr Hauptaugenmerk auf der Herstellung präziser, komplexer Komponenten liegt: Planen Sie, Ihre Teile aus Standard-PTFE-Rohstäben, -platten oder -rohren zu bearbeiten.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der mechanischen Festigkeit oder Verschleißfestigkeit liegt: Spezifizieren Sie eine gefüllte PTFE-Sorte (z. B. glasgefüllt, kohlenstoffgefüllt), um Ihre Leistungsziele zu erreichen.

Indem Sie diesen einzigartigen „Komprimieren, Sintern und Bearbeiten“-Workflow verstehen, können Sie die leistungsstarken Eigenschaften von PTFE für Ihre anspruchsvollsten Anwendungen effektiv nutzen.

Zusammenfassungstabelle:

| Verarbeitungsschritt | Schlüsselaktion | Ergebnis |

|---|---|---|

| Formpressen | PTFE-Pulver wird unter hohem Druck komprimiert | Erzeugt einen festen, zerbrechlichen Rohling oder Billet |

| Sintern | Der Rohling wird erhitzt, um Partikel zu verschmelzen, ohne zu schmelzen | Bildet einen dichten, mechanisch stabilen Feststoff |

| Endbearbeitung | Bearbeitung oder Extrusion formt das gesinterte Material | Erzeugt präzise, komplexe oder durchgehende Endteile |

Benötigen Sie Hochleistungs-PTFE-Komponenten für Ihr Projekt? KINTEK ist spezialisiert auf die Herstellung von Präzisions-PTFE-Dichtungen, Auskleidungen und kundenspezifischem Laborgerät für die Halbleiter-, Medizin- und Industriebranchen. Ob Sie Prototypen oder Großserien benötigen, unsere Expertise im Formpressen, Sintern und Bearbeiten gewährleistet überlegene Qualität und Haltbarkeit. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und unsere fortschrittlichen Fertigungsmöglichkeiten zu nutzen!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Was sind die materiellen Vorteile der Bearbeitung von Teflon? Entdecken Sie unübertroffene chemische und thermische Beständigkeit

- Was sind einige gängige Anwendungen von bearbeitetem PTFE? Nutzen Sie seine einzigartigen Eigenschaften für anspruchsvolle Anwendungen

- Warum ist PTFE für kryogene oder Hochtemperaturanwendungen geeignet? Unübertroffene thermische Stabilität von -450°F bis 500°F

- Was sind die Hauptvorteile von PTFE bei der kundenspezifischen Fertigung? Entfesseln Sie Leistung unter extremen Bedingungen

- Wie wird PTFE allgemein genannt und was sind seine einzigartigen Eigenschaften? Entdecken Sie unübertroffene chemische und thermische Beständigkeit