Polytetrafluorethylen (PTFE) wird durch einen präzisen, mehrstufigen chemischen Prozess hergestellt, der mit gängigen Industriechemikalien beginnt und mit einem der vielseitigsten Polymere endet. Der Kernprozess umfasst die Synthese von Tetrafluorethylen (TFE)-Gas aus Rohstoffen wie Fluorit und Chloroform. Dieses TFE-Monomer wird dann in Wasser mittels einer von zwei Hauptmethoden polymerisiert, um das stabile, langkettige Polymer zu bilden, das wir als PTFE kennen.

Die verwendete spezifische Herstellungsmethode – entweder Suspensions- oder Dispersionspolymerisation – ist der entscheidende Faktor, der die endgültige physikalische Form des PTFE bestimmt und direkt beeinflusst, ob es sich um ein festes Bauteil oder eine Oberflächenbeschichtung handelt.

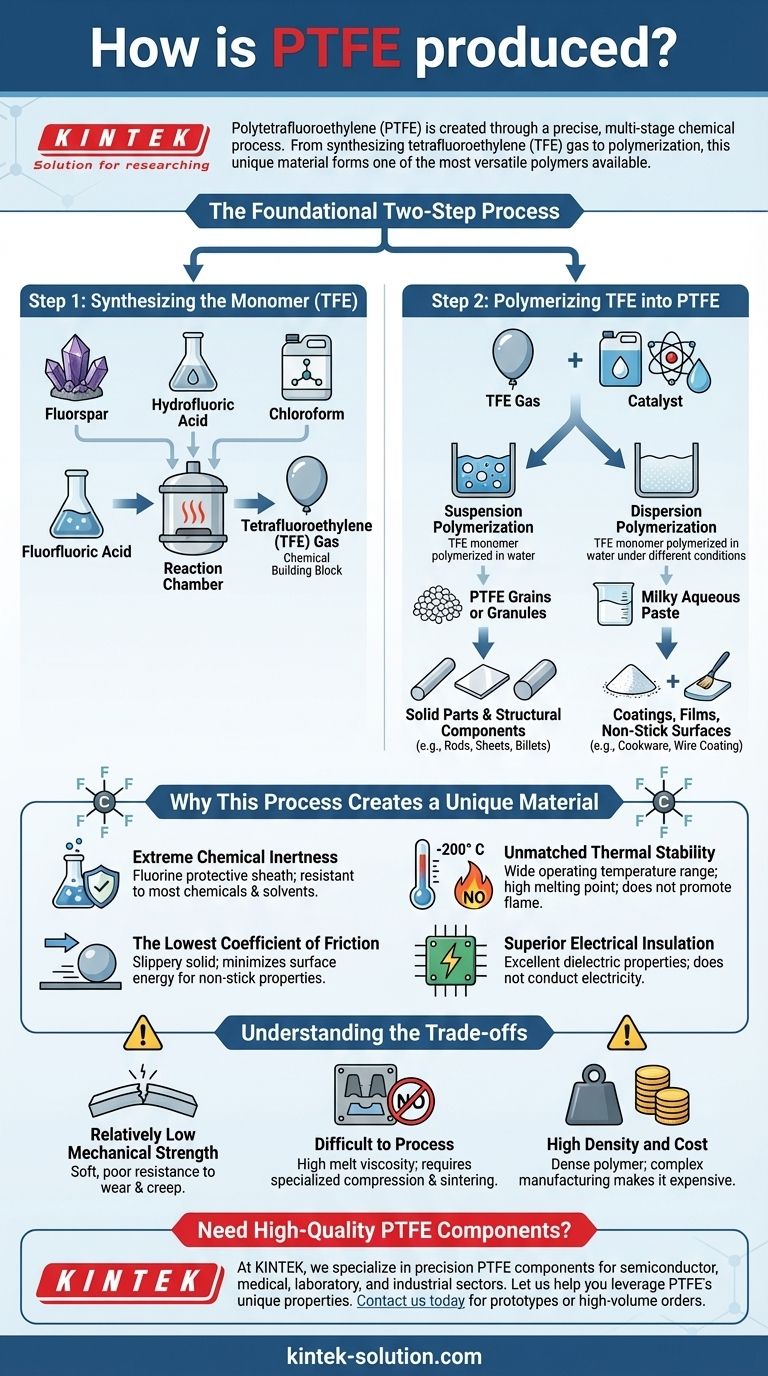

Der grundlegende zweistufige Prozess

Im Grunde folgt die gesamte PTFE-Herstellung demselben grundlegenden Weg: Erzeugung des Monomers, dann Verknüpfung dieser Monomere zu einem Polymer. Jeder Schritt wird sorgfältig kontrolliert, um das Endmaterial zu erzeugen.

Schritt 1: Synthese des Monomers (TFE)

Der gesamte Prozess beginnt mit der Herstellung des chemischen Bausteins, eines Gases namens Tetrafluorethylen (TFE).

Dies wird durch Erhitzen von Rohstoffen wie Fluorit, Flusssäure und Chloroform in einer chemischen Reaktionskammer erreicht. Diese Reaktion synthetisiert das TFE-Gas, das das grundlegende Monomer für PTFE ist.

Schritt 2: Polymerisation von TFE zu PTFE

Sobald das TFE-Gas erzeugt wurde, muss es zu langen, stabilen Ketten verknüpft werden – ein Prozess, der als Polymerisation bezeichnet wird.

Das TFE wird in Wasser eingeleitet, das einen Eisenkatalysator enthält, welcher die Polymerisationsreaktion auslöst. Hier teilt sich der Prozess in zwei unterschiedliche Wege, die die endgültige Form und Verwendung des Materials bestimmen.

Die zwei Wege der Polymerisation

Die Wahl der Polymerisationsmethode ist nicht willkürlich; es ist eine bewusste Entscheidung, um PTFE mit Eigenschaften herzustellen, die auf spezifische Anwendungen zugeschnitten sind.

Suspensionspolymerisation

Bei dieser Methode wird das TFE-Monomer in Wasser polymerisiert, was zur Bildung fester PTFE-Körner oder -Granulate führt.

Diese Körner werden dann typischerweise weiterverarbeitet und zu festen Formen wie Stäben, Platten und Rohlingen geformt. Dies ist der Weg zur Herstellung physischer, struktureller Komponenten aus PTFE.

Dispersionspolymerisation

Diese Methode polymerisiert TFE ebenfalls in Wasser, jedoch unter anderen Bedingungen, was zu einem völlig anderen Ergebnis führt.

Das Ergebnis ist eine milchige, wässrige Paste. Diese Paste kann weiterverarbeitet werden, um ein feines Pulver herzustellen. Sowohl die Pasten- als auch die Pulverform eignen sich ideal für die Herstellung von Beschichtungen und Filmen, wie der Antihaftschicht auf Kochgeschirr.

Warum dieser Prozess ein einzigartiges Material erzeugt

Die Stärke der Kohlenstoff-Fluor-Bindung, die während der Polymerisation entsteht, ist die Quelle der legendären Eigenschaften von PTFE. Diese einfache, aber starke molekulare Struktur führt zu einer Kombination von Merkmalen, die von anderen Polymeren unübertroffen ist.

Extreme chemische Inertheit

Die Fluoratome bilden eine schützende, nicht reaktive Hülle um das Kohlenstoffgerüst der Polymerkette. Dies macht PTFE gegenüber nahezu allen Industriechemikalien und Lösungsmitteln beständig.

Unübertroffene thermische Stabilität

Die Molekularstruktur ist außergewöhnlich stabil und verleiht PTFE einen sehr großen Betriebstemperaturbereich, typischerweise von –200 °C bis +260 °C. Es hat einen hohen Schmelzpunkt von etwa 327 °C und fördert keine Flammenausbreitung.

Der niedrigste Reibungskoeffizient

Oft als das rutschigste bekannte feste Material bezeichnet, minimiert das glatte molekulare Profil von PTFE die Oberflächenenergie. Dies führt zu seinen berühmten Antihaft- und Reibungseigenschaften.

Überlegene elektrische Isolierung

PTFE leitet keinen Strom und besitzt herausragende dielektrische Eigenschaften. Dies macht es zu einem der besten Isoliermaterialien, das in Hochleistungskabeln und Elektronik weit verbreitet ist.

Die Kompromisse verstehen

Kein Material ist perfekt, und trotz all seiner Stärken hat PTFE inhärente Einschränkungen, die eine direkte Folge seiner molekularen Struktur sind.

Relativ geringe mechanische Festigkeit

Im Vergleich zu anderen technischen Kunststoffen ist PTFE weich und weist eine geringe Beständigkeit gegen Verschleiß und Kriechen (Verformung unter Last) auf. Ohne Verstärkung ist es nicht für hochbelastete strukturelle Anwendungen geeignet.

Schwierig zu verarbeiten

Der hohe Schmelzpunkt und die extrem hohe Schmelzviskosität von PTFE machen eine Verarbeitung mit herkömmlichen Techniken wie dem Spritzguss unmöglich. Es muss mit speziellen Kompressions- und Sinterverfahren verarbeitet werden, ähnlich wie bei Pulvermetallen.

Hohe Dichte und Kosten

PTFE ist ein dichtes Polymer, was es schwerer macht als viele Alternativen. Dies, kombiniert mit seinem komplexen Herstellungsprozess, macht es auch zu einem relativ teuren Material.

Die richtige Wahl für Ihre Anwendung treffen

Ihr Endziel bestimmt, welche Art von PTFE benötigt wird. Die Produktionsmethode ist die erste und wichtigste Überlegung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fester Teile oder Strukturkomponenten liegt: Sie benötigen suspensionspolymerisiertes PTFE, das zu Billets, Stäben und Platten geformt werden kann.

- Wenn Ihr Hauptaugenmerk auf der Anwendung einer Antihaft- oder Schutzoberfläche liegt: Sie benötigen dispersionspolymerisiertes PTFE, das als Paste oder feines Pulver für Beschichtungen erhältlich ist.

- Wenn Ihr Hauptaugenmerk auf der Hochleistungs-Isolierung liegt: Beide Formen können verwendet werden, abhängig davon, ob Sie einen festen Isolator (geformt) oder eine flexible Kabelummantelung (Dispersion) benötigen.

Das Verständnis des Herstellungswegs ist der erste Schritt, um die bemerkenswerten Eigenschaften von PTFE für Ihre spezifische technische Herausforderung richtig zu nutzen.

Zusammenfassungstabelle:

| Produktionsstufe | Wesentliche Eingaben | Wesentliche Ausgaben | Hauptanwendungsfälle |

|---|---|---|---|

| Monomersynthese | Fluorit, Flusssäure, Chloroform | Tetrafluorethylen (TFE)-Gas | Nicht zutreffend (Zwischenprodukt) |

| Suspensionspolymerisation | TFE-Gas, Wasser, Eisenkatalysator | PTFE-Körner/Granulate | Feste Teile (Stäbe, Platten, Rohlinge) |

| Dispersionspolymerisation | TFE-Gas, Wasser, Eisenkatalysator | PTFE-Paste/Pulver | Beschichtungen, Folien, Antihaftoberflächen |

Benötigen Sie hochwertige PTFE-Komponenten für Ihr Projekt?

Bei KINTEK sind wir spezialisiert auf die Herstellung von präzisen PTFE-Komponenten – von Dichtungen und Auskleidungen bis hin zu kundenspezifischen Laborgeräten – für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Unsere Expertise in der kundenspezifischen Fertigung stellt sicher, dass Sie die richtige PTFE-Lösung erhalten, egal ob Sie Prototypen oder Großserien benötigen.

Lassen Sie uns Ihnen helfen, die einzigartigen Eigenschaften von PTFE zu nutzen:

- Chemische Inertheit: Beständig gegen praktisch alle Industriechemikalien

- Thermische Stabilität: Leistung von -200°C bis +260°C

- Geringe Reibung: Ideal für Antihaft- und Verschleißanwendungen

- Überlegene Isolierung: Ausgezeichnete dielektrische Eigenschaften für Elektronik

Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und ein Angebot zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

- Maßgeschneiderte PTFE-Messkolben für anspruchsvolle wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern

- Was sind die zukünftigen Überlegungen für die Bearbeitung von Teflon? Beherrschung der Materialherausforderungen mit Smart Tech

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen

- Warum wird die CNC-Bearbeitung für Teflonteile gegenüber anderen Methoden bevorzugt? Präzision und komplexe Designs freischalten

- Welche Tipps können die Ergebnisse bei der Bearbeitung von Teflon verbessern? Beherrschen Sie scharfe Werkzeuge, Temperaturkontrolle und starre Unterstützung