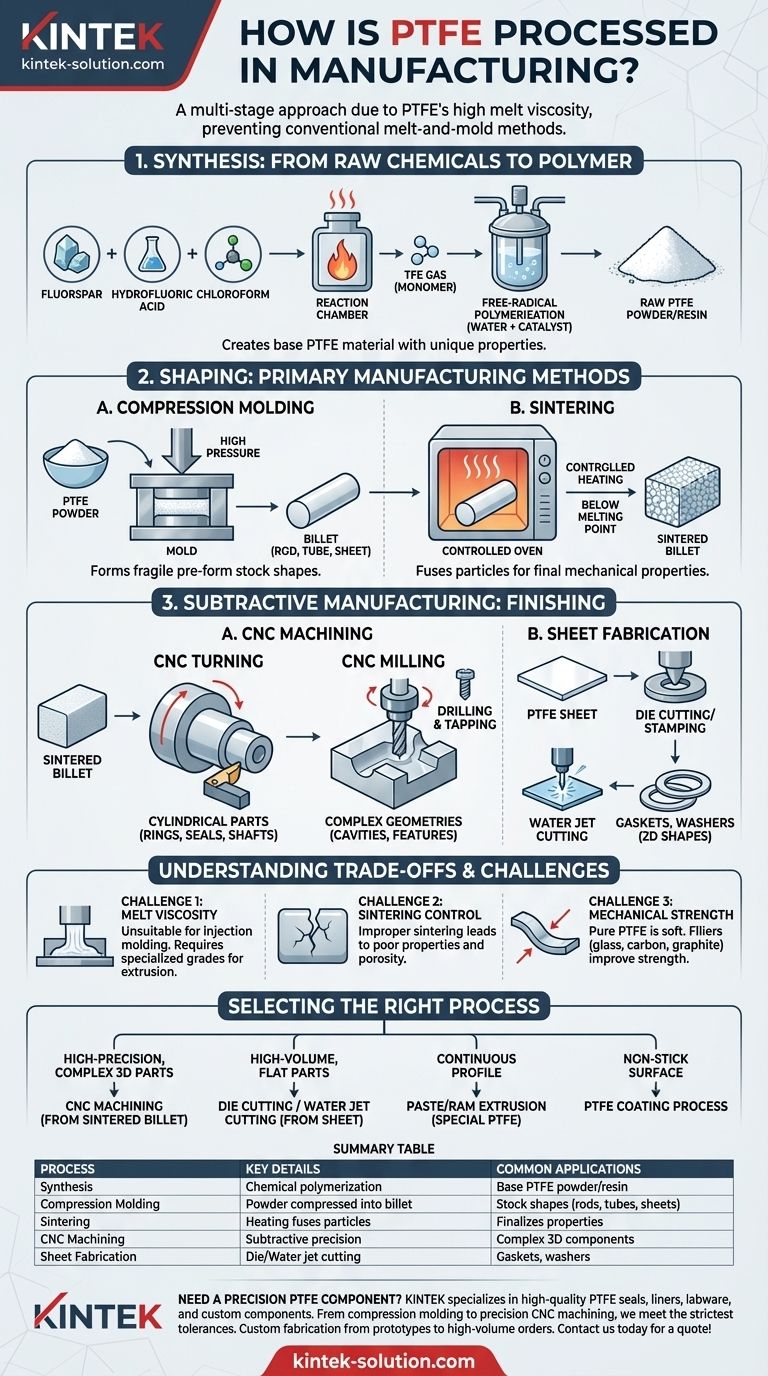

Zur Herstellung von Produkten aus Polytetrafluorethylen (PTFE) verwenden Verarbeiter einen mehrstufigen Ansatz, der mit der chemischen Synthese beginnt und durch Formgebungsverfahren wie Formpressen, Sintern und CNC-Bearbeitung fortgesetzt wird. Im Gegensatz zu gängigen Thermoplasten verhindert die extrem hohe Schmelzviskosität von PTFE, dass es durch herkömmliche Schmelz- und Formverfahren verarbeitet werden kann, weshalb diese speziellen Schritte erforderlich sind.

Die Kernherausforderung bei der Verarbeitung von PTFE liegt darin, dass es sich nicht wie andere Kunststoffe wirklich schmelzen und fließen lässt. Daher stützt sich die Herstellung auf das Komprimieren und Erhitzen (Sintern) von PTFE-Pulver zu festen Formen, die dann präzise in die Endkomponente eingearbeitet werden.

Von den Rohchemikalien zum Polymer: Die Synthese von PTFE

Bevor ein Teil geformt werden kann, muss das basische PTFE-Material durch einen komplexen chemischen Prozess hergestellt werden. Diese grundlegende Stufe bestimmt die einzigartigen Eigenschaften des Materials.

Die Ausgangsstoffe

Der Syntheseprozess beginnt mit gängigen Industriechemikalien. Die Hauptbestandteile sind Flussspat, Flusssäure und Chloroform.

Der Polymerisationsprozess

Diese Chemikalien werden in einer Reaktionskammer erhitzt, um Tetrafluorethylen (TFE)-Gas zu synthetisieren. Dieses Gas ist das Monomer, also der einzelne molekulare Baustein, von PTFE.

Das TFE-Gas durchläuft dann einen Prozess, der als radikalische Polymerisation bezeichnet wird. Es wird mit Wasser und einem Katalysator gemischt, wodurch sich die einzelnen TFE-Moleküle zu langen, stabilen Ketten verbinden und das feste PTFE-Polymer bilden.

Das Ergebnis: Rohe PTFE-Formen

Dieser Prozess liefert rohes PTFE, typischerweise in Form von feinen Pulvern oder Granulaten. Dies ist das Basismaterial, das in allen nachfolgenden Formgebungs- und Fertigungsschritten verwendet wird.

Formgebung von PTFE: Die wichtigsten Herstellungsmethoden

Sobald das rohe PTFE-Pulver hergestellt ist, muss es konsolidiert und in eine gewünschte Geometrie gebracht werden. Dies ist typischerweise ein zweiteiliger Prozess, der die Konsolidierung und anschließend die subtraktive Endbearbeitung umfasst.

Formpressen und Sintern

Der häufigste erste Schritt ist das Formpressen (Compression Molding). PTFE-Pulver wird in eine Form gefüllt und unter hohem Druck komprimiert, um eine Vorform zu bilden, oft eine einfache Rohform wie ein Stab, ein Rohr oder eine Platte (auch „Billet“ genannt).

Dieses komprimierte Billet ist noch spröde. Um seine endgültigen Eigenschaften zu erhalten, muss es in einem kontrollierten Ofen in einem Prozess namens Sintern erhitzt werden. Die Temperatur wird knapp unter den Schmelzpunkt des Materials erhöht, wodurch die einzelnen PTFE-Partikel miteinander zu einer festen, dichten Masse verschmelzen.

Subtraktive Fertigung: CNC-Bearbeitung

Nach dem Sintern werden die Rohformen am häufigsten mit Computer Numerical Control (CNC)-Bearbeitung fertiggestellt. Dieser subtraktive Prozess entfernt Material, um präzise Endteile mit engen Toleranzen zu erzeugen.

CNC-Drehen

Für zylindrische Komponenten wie Ringe, Dichtungen, Scheiben und Wellen wird CNC-Drehen eingesetzt. Der PTFE-Rohling wird mit hoher Geschwindigkeit gedreht, während ein Schneidwerkzeug Material abträgt, um das gewünschte Profil zu erzeugen.

CNC-Fräsen

Für komplexere Teile mit komplizierten Geometrien, Hohlräumen oder asymmetrischen Merkmalen ist das CNC-Fräsen die bevorzugte Methode. Ein rotierendes Mehrpunkt-Schneidwerkzeug bewegt sich über den stationären PTFE-Block, um die endgültige Form herauszuarbeiten.

Bohren und Gewindeschneiden

Standardmäßige Bearbeitungsvorgänge wie Bohren zur Erzeugung von Löchern und Gewindeschneiden zur Erzeugung von Innengewinden werden ebenfalls häufig an PTFE-Komponenten durchgeführt.

Plattenfertigungsverfahren

Zur Herstellung von flachen Teilen wie Dichtungen oder Scheiben aus PTFE-Platten werden verschiedene Methoden angewendet. Dazu gehören Stanzen (Die Cutting), Prägen (Stamping), Lochstanzen (Punching) und Wasserstrahlschneiden, die sich ideal für die Hochvolumenproduktion von 2D-Formen eignen.

Verständnis der Kompromisse und Herausforderungen

Die einzigartigen Eigenschaften von PTFE führen zu Fertigungsbeschränkungen, die bei anderen Polymeren nicht vorhanden sind. Das Verständnis dieser ist entscheidend für eine erfolgreiche Bauteilkonstruktion.

Die Schwierigkeit des herkömmlichen Formens

Standard-PTFE hat eine außergewöhnlich hohe Schmelzviskosität, was bedeutet, dass es selbst beim Erhitzen über seinen Schmelzpunkt hinaus nicht fließt. Dies macht es für das herkömmliche Spritzgießen (Injection Molding), ein Verfahren, das für die meisten gängigen Kunststoffe verwendet wird, ungeeignet. Für Prozesse wie Pasten- oder Strangextrusion zur Herstellung von Rohren und Kabeln sind spezielle, modifizierte PTFE-Typen erforderlich.

Die entscheidende Rolle des Sinterns

Der Sintervorgang ist nicht verhandelbar und muss sorgfältig kontrolliert werden. Unsachgemäßes Sintern kann zu einem Bauteil mit schlechten mechanischen Eigenschaften, hoher Porosität und verminderter Leistung führen, selbst wenn es maßhaltig erscheint.

Der Einfluss von Füllstoffen

Obwohl reines PTFE extrem gleitfähig und chemisch beständig ist, ist es auch weich und neigt unter Last zum Kriechen (Verformung). Um die mechanische Festigkeit, Steifigkeit und Verschleißfestigkeit zu verbessern, werden Füllstoffe wie Glasfaser, Kohlenstoff oder Graphit oft mit dem PTFE-Pulver vor den Formgebungs- und Sinterstufen vermischt.

Auswahl des richtigen Prozesses für Ihre Anwendung

Die Wahl des richtigen Herstellungswegs hängt vollständig von der Geometrie des Teils, der erforderlichen Präzision und dem Produktionsvolumen ab.

- Wenn Ihr Hauptaugenmerk auf hochpräzisen, komplexen 3D-Teilen liegt (wie Ventilsitze oder Isolatoren): Ihr Weg führt über die CNC-Bearbeitung eines formgepressten und gesinterten PTFE-Billets.

- Wenn Ihr Hauptaugenmerk auf hochvolumigen, flachen Teilen liegt (wie Dichtungen oder Unterlegscheiben): Ihre beste Option ist das Stanzen oder Wasserstrahlschneiden aus einer vorgefertigten PTFE-Platte.

- Wenn Ihr Hauptaugenmerk auf einem kontinuierlichen Profil liegt (wie Schläuchen oder Kabelisolierungen): Sie müssen ein Verfahren wie Pasten- oder Strangextrusion spezifizieren, das eine modifizierte Form von PTFE verwendet.

- Wenn Ihr Hauptaugenmerk auf einer Antihaftbeschichtung auf einem Metallteil liegt (wie Kochgeschirr): Sie benötigen einen PTFE-Beschichtungsprozess, bei dem eine Flüssigdispersion aufgesprüht und ausgehärtet wird.

Das Verständnis dieser unterschiedlichen Herstellungspfade ist der Schlüssel zur erfolgreichen Nutzung der bemerkenswerten Fähigkeiten von PTFE für Ihre spezifische Anwendung.

Zusammenfassungstabelle:

| Prozessschritt | Wesentliche Details | Häufige Anwendungen |

|---|---|---|

| Synthese | Chemische Polymerisation von TFE-Gas. | Erzeugt basisches PTFE-Pulver/Harz. |

| Formpressen | Pulver wird zu einer Vorform (Billet) komprimiert. | Erzeugt Rohformen (Stäbe, Rohre, Platten). |

| Sintern | Erhitzen zur Verschmelzung der Partikel; entscheidend für die Festigkeit. | Finalisiert die Eigenschaften des geformten Billets. |

| CNC-Bearbeitung | Subtraktives Verfahren für hochpräzise Teile. | Komplexe 3D-Komponenten (Dichtungen, Isolatoren). |

| Plattenfertigung | Stanzen, Wasserstrahlschneiden für flache Teile. | Hochvolumige Dichtungen, Unterlegscheiben. |

Benötigen Sie eine präzise PTFE-Komponente?

KINTEK ist spezialisiert auf die Herstellung hochwertiger PTFE-Dichtungen, Auskleidungen, Laborartikel und kundenspezifischer Komponenten für die Halbleiter-, Medizin-, Labor- und Industriezweige. Unsere Expertise im Formpressen, Sintern und in der Präzisions-CNC-Bearbeitung stellt sicher, dass Ihre Teile die strengsten Toleranzen und Leistungsanforderungen erfüllen.

Wir bieten kundenspezifische Fertigung von Prototypen bis hin zu Großserienaufträgen. Lassen Sie uns Ihnen helfen, Ihre einzigartigen Anwendungsherausforderungen mit PTFE zu lösen.

Kontaktieren Sie uns noch heute für ein Angebot oder um Ihr Projekt zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

Andere fragen auch

- Was sind die zukünftigen Überlegungen für die Bearbeitung von Teflon? Beherrschung der Materialherausforderungen mit Smart Tech

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen

- Was sind die Hauptvorteile der Verwendung von PTFE-Teilen in industriellen Anwendungen? Entfesseln Sie unübertroffene chemische Beständigkeit und Zuverlässigkeit

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern