Im Kern wird Teflon (PTFE) durch einen chemischen Prozess namens radikalische Polymerisation hergestellt. Diese Reaktion nimmt ein einfaches Gas, Tetrafluorethylen (TFE), und verknüpft dessen Moleküle zu extrem langen, stabilen Ketten. Der gesamte Prozess erfordert spezielle Ausrüstung, da das TFE-Monomer unter bestimmten Bedingungen explosiv sein kann.

Das Wesen der Teflonherstellung besteht darin, ein reaktives Gas in einen der inertesten bekannten Feststoffe umzuwandeln. Diese Umwandlung schließt hochstabile Kohlenstoff-Fluor-Bindungen in eine schützende Hülle um ein Polymergerüst ein und erzeugt so die charakteristischen Antihaft-, chemikalienbeständigen und hochtemperaturbeständigen Eigenschaften des Materials.

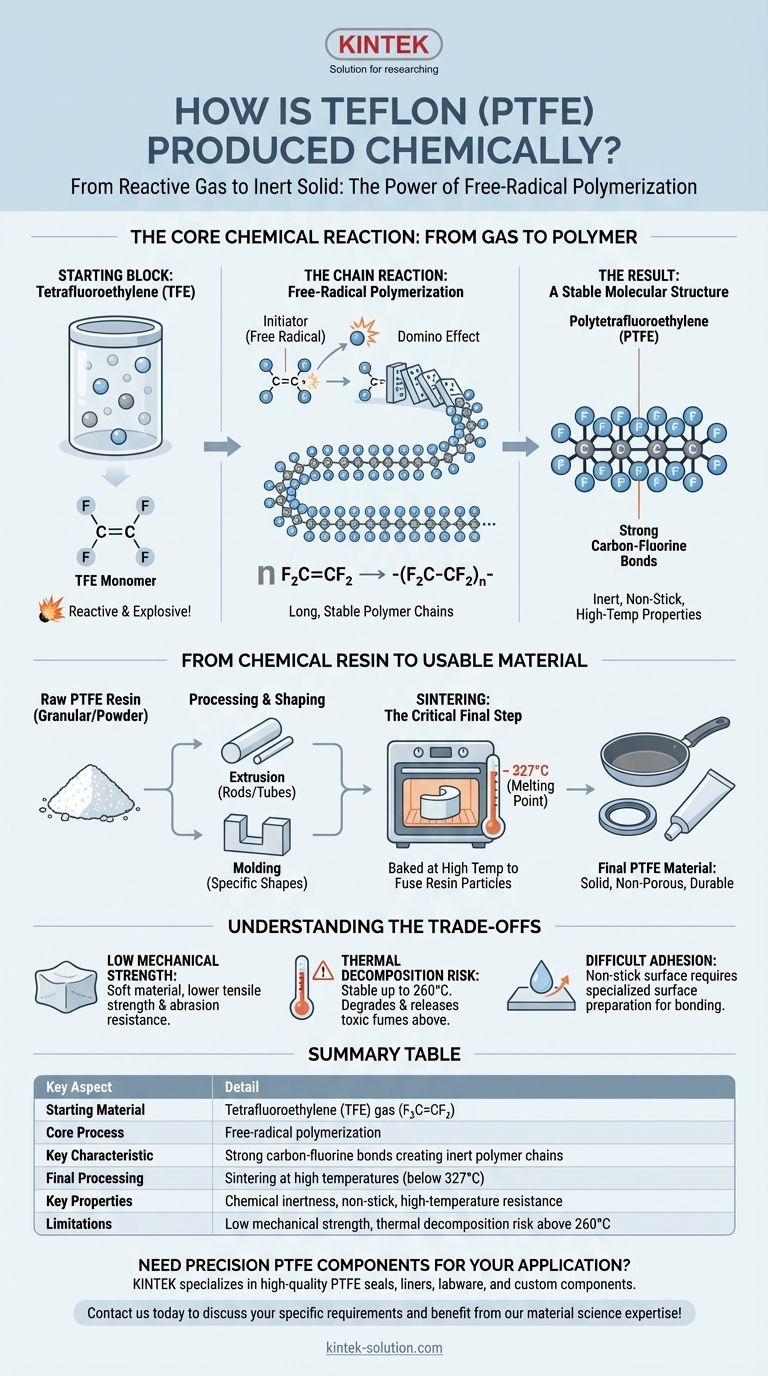

Die zentrale chemische Reaktion: Vom Gas zum Polymer

Die Herstellung von PTFE ist ein faszinierendes Beispiel dafür, wie ein einfaches Ausgangsmolekül zu einem Hochleistungsmaterial aufgebaut werden kann. Der Prozess hängt von einer bestimmten Art von Kettenreaktion ab.

Der Baustein: Tetrafluorethylen (TFE)

Der gesamte Prozess beginnt mit einem einzelnen Molekül: Tetrafluorethylen oder TFE. Seine chemische Formel lautet F₂C=CF₂.

TFE ist ein farb- und geruchloses Gas. Entscheidend ist, dass die Doppelbindung zwischen den Kohlenstoffatomen es chemisch reaktiv und bereit für die Polymerbildung macht. Diese Reaktivität ist so hoch, dass TFE explosiv zerfallen kann, was während der Produktion strenge Kontrollen erforderlich macht.

Die Kettenreaktion: Radikalische Polymerisation

Um die Reaktion zu starten, wird ein Initiator (ein „freies Radikal“) zugegeben. Dieser Initiator spaltet die Doppelbindung eines TFE-Moleküls, das sich dann durch die Bindung mit einem weiteren TFE-Molekül zu stabilisieren versucht.

Dies erzeugt einen Dominoeffekt. Jedes neu hinzugefügte Molekül verlängert die Kette und verknüpft schnell Tausende von TFE-Einheiten aneinander. Die chemische Gleichung dafür lautet:

n F₂C=CF₂ → −(F₂C−CF₂)n−

Hier steht „n“ für eine sehr große Zahl, was auf eine lange Polymerkette hindeutet.

Das Ergebnis: Eine stabile Molekülstruktur

Das Endprodukt dieser Reaktion ist Polytetrafluorethylen – eine lange Kette von Kohlenstoffatomen, die ein stabiles Rückgrat bildet.

Was PTFE einzigartig macht, ist, dass dieses Kohlenstoffrückgrat vollständig von einer dichten, schützenden Hülle aus Fluoratomen umgeben ist. Die Kohlenstoff-Fluor-Bindung ist eine der stärksten, die in der organischen Chemie bekannt sind, und diese Molekülstruktur ist die Quelle aller berühmten Eigenschaften von Teflon.

Vom chemischen Harz zum nutzbaren Material

Die Polymerisationsreaktion erzeugt ein rohes, granuliertes oder pulverförmiges PTFE-Harz. Um ein nützliches Produkt zu werden, muss dieses Harz konsolidiert und geformt werden.

Herstellung und Verarbeitung des Harzes

Das unter hohem Druck und hoher Temperatur gewonnene Rohharz ist das Basismaterial für alle PTFE-Produkte. Dieses Harz wird dann in verwendbare Formen verarbeitet.

Gängige Methoden sind das Extrudieren, bei dem das Harz durch eine Düse gepresst wird, um Stäbe oder Rohre zu erzeugen, oder das Formpressen, bei dem es in eine bestimmte Form komprimiert wird.

Sintern: Der kritische letzte Schritt

Nach der Formgebung durchläuft das PTFE-Teil einen Prozess namens Sintern. Es wird bei einer hohen Temperatur (aber unterhalb seines Schmelzpunkts von 327 °C) gebacken, um die Harzpartikel miteinander zu verschmelzen.

Dadurch entsteht ein fester, porenfreier Werkstoff mit den gewünschten Endeigenschaften. Bei Beschichtungen für Produkte wie Kochgeschirr werden mehrere Schichten einer flüssigen PTFE-Dispersion auf eine vorbereitete Oberfläche gesprüht und dann gebacken, um eine haltbare, gebundene Oberfläche zu bilden.

Die Kompromisse verstehen

Die gleiche chemische Struktur, die die Vorteile von PTFE bietet, führt auch zu inhärenten Einschränkungen. Das Verständnis dieser Kompromisse ist entscheidend für die richtige Materialauswahl.

Geringe mechanische Festigkeit

Die schwachen Kräfte zwischen den einzelnen Polymerketten machen PTFE zu einem relativ weichen Material. Es weist eine geringere Zugfestigkeit und Abriebfestigkeit auf als technische Kunststoffe wie Nylon.

Risiko der thermischen Zersetzung

Obwohl PTFE für den Dauerbetrieb bis zu 260 °C (500 °F) stabil ist, beginnt es bei höheren Temperaturen zu zerfallen. Eine Erwärmung über diesen Schwellenwert hinaus kann toxische Fluorkohlenwasserstoffdämpfe freisetzen, was ein kritischer Sicherheitsaspekt ist.

Schwierige Haftung

Seine berühmte Antihafteigenschaft ist ein zweischneidiges Schwert. Die geringe Oberflächenenergie, die verhindert, dass Dinge an PTFE haften bleiben, macht es auch extrem schwierig, PTFE mit herkömmlichen Klebstoffen an andere Materialien zu binden. Oberflächen müssen oft chemisch geätzt oder mechanisch aufgeraut werden, um eine Haftung zu erreichen.

Warum diese Chemie für Ihre Anwendung wichtig ist

Das Verständnis der PTFE-Herstellung zeigt, warum es sich so verhält, wie es sich verhält, und ermöglicht Ihnen eine effektive Nutzung.

- Wenn Ihr Hauptaugenmerk auf Technik oder Design liegt: Erkennen Sie, dass die Fluorhülle ultimative chemische Inertheit und Schmierung bietet, aber ihre geringen intermolekularen Kräfte zu einem weichen Material führen, das für hochbelastete strukturelle Anwendungen ungeeignet ist.

- Wenn Ihr Hauptaugenmerk auf Prozesssicherheit liegt: Wissen Sie, dass das TFE-Monomer eine Explosionsgefahr darstellt und das fertige PTFE-Produkt niemals über seine Betriebstemperatur von 260 °C (500 °F) erhitzt werden darf, um die Bildung toxischer Dämpfe zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Fertigung liegt: Berücksichtigen Sie, dass die Antihafteigenschaft von PTFE spezielle Oberflächenvorbereitungstechniken wie Strahlen oder chemisches Ätzen erfordert, um es erfolgreich als Beschichtung zu binden.

Letztendlich ist die sorgfältig kontrollierte Polymerisation eines einfachen Gases direkt dafür verantwortlich, eines der einzigartigsten und leistungsfähigsten Materialien der modernen Industrie zu schaffen.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Detail |

|---|---|

| Ausgangsmaterial | Tetrafluorethylen (TFE)-Gas (F₂C=CF₂) |

| Kernprozess | Radikalische Polymerisation |

| Schlüsselmerkmal | Starke Kohlenstoff-Fluor-Bindungen erzeugen inerte Polymerketten |

| Endverarbeitung | Sintern bei hohen Temperaturen (unter 327 °C) |

| Schlüsseleigenschaften | Chemische Inertheit, Antihaftwirkung, Hochtemperaturbeständigkeit |

| Einschränkungen | Geringe mechanische Festigkeit, Risiko der thermischen Zersetzung über 260 °C |

Benötigen Sie präzise PTFE-Komponenten für Ihre Anwendung? KINTEK ist spezialisiert auf die Herstellung hochwertiger PTFE-Dichtungen, Auskleidungen, Laborgeräte und kundenspezifischer Komponenten für die Halbleiter-, Medizin-, Labor- und Industrieanwendungen. Unsere Expertise in der Präzisionsfertigung und kundenspezifischen Fertigung – von Prototypen bis hin zu Großserienaufträgen – stellt sicher, dass Sie genau die PTFE-Lösungen erhalten, die Ihr Projekt erfordert. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und von unserer Materialwissenschaftskompetenz zu profitieren!

Visuelle Anleitung

Ähnliche Produkte

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Flaschen für verschiedene industrielle Anwendungen

Andere fragen auch

- Was sind die chemischen Eigenschaften von Teflon? Die Wissenschaft hinter seiner extremen Inertheit

- Was sind die Vorteile von PTFE bei Anwendungen in der chemischen Verarbeitung? Gewährleistung von Sicherheit, Reinheit und Zuverlässigkeit

- Welche Faktoren beeinflussen die Härte von PTFE? Es dreht sich alles um die Füllstoffe

- Wie verhält sich PTFE gegenüber Salzsäure unterschiedlicher Konzentrationen? Entdecken Sie unübertroffene chemische Inertheit

- Was sind die Schlüsseleigenschaften von PTFE für medizinische Anwendungen? Gewährleistung der Biokompatibilität & Leistung

- Was sind die einzigartigen Oberflächeneigenschaften von PTFE? Nutzen Sie die unübertroffene Gleitfähigkeit und Antihafteigenschaften

- Was sind einige bemerkenswerte Eigenschaften von PTFE? Entdecken Sie die extreme Leistungsfähigkeit von Teflon

- Wie verbessern Additive die Eigenschaften von PTFE für anspruchsvolle Anwendungen? Entdecken Sie Hochleistungs-PTFE-Lösungen