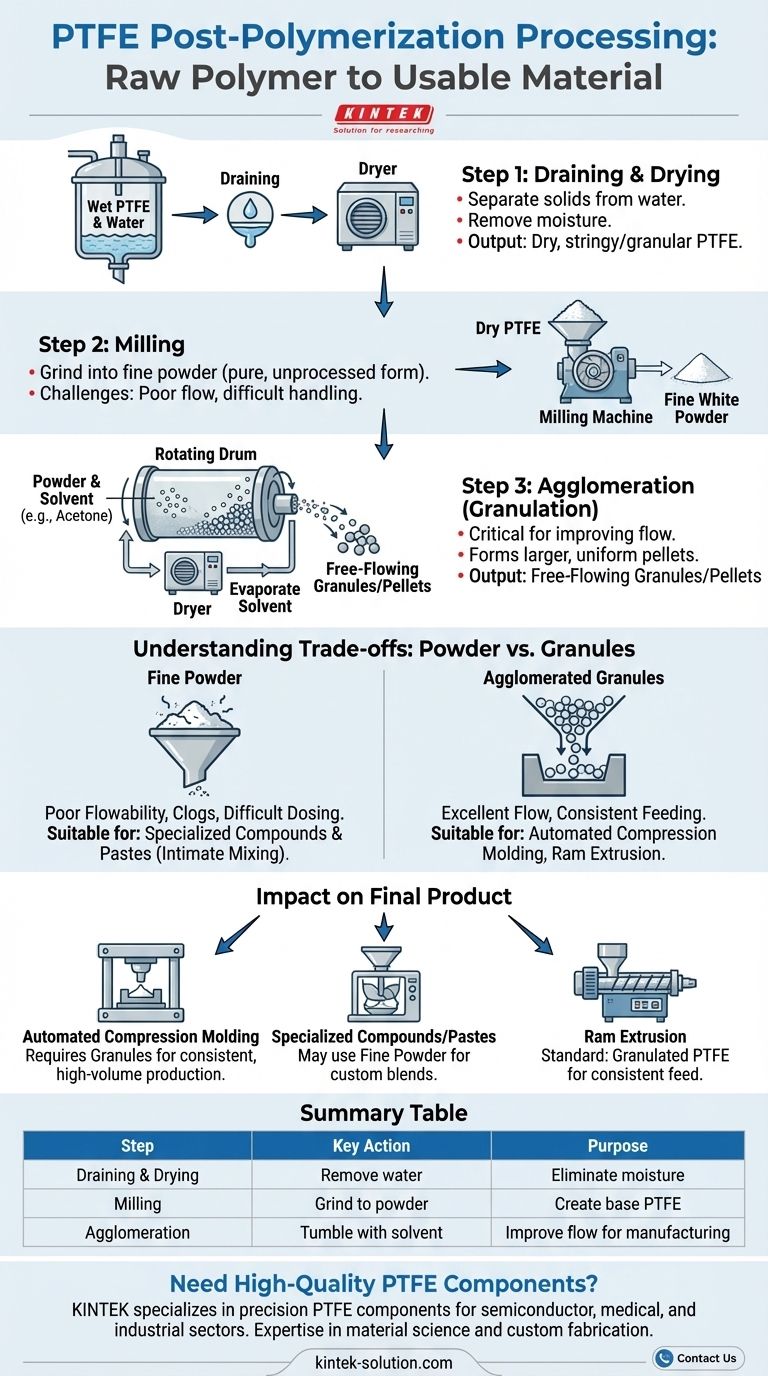

Unmittelbar nach der Suspensionspolymerisation durchläuft das rohe Polytetrafluorethylen (PTFE) einen mehrstufigen Veredelungsprozess. Das nasse, fadenförmige oder körnige Material wird zunächst getrocknet, dann zu einem feinen Pulver gemahlen und schließlich zu größeren, besser handhabbaren Granulaten oder Pellets für den industriellen Einsatz agglomeriert.

Die Kernherausforderung bei rohem PTFE-Pulver sind seine extrem schlechten Fließeigenschaften, die die Handhabung und Verarbeitung erschweren. Daher zielen die Schritte nach der Polymerisation hauptsächlich darauf ab, dieses feine Pulver in eine Form umzuwandeln, die für gängige Fertigungsverfahren wie das Formpressen geeignet ist.

Der Weg vom Rohpolymer zum nutzbaren Material

Die Schritte nach der Polymerisation sind entscheidend dafür, PTFE zu einem brauchbaren Industriematerial zu machen. Der Prozess verfeinert das Rohpolymer zu einem konsistenten und vorhersehbaren Ausgangsmaterial für die Hersteller.

Schritt 1: Entwässern und Trocknen

Das anfängliche Ergebnis der Suspensionspolymerisation ist eine Mischung aus festen PTFE-Körnern und Wasser. Der erste und einfachste Schritt besteht darin, diese voneinander zu trennen.

Das Wasser wird aus der Reaktionskammer abgelassen, wodurch das feste PTFE zurückbleibt. Dieses Material, das fadenförmig oder körnig sein kann, wird anschließend gründlich getrocknet, um jegliche Restfeuchtigkeit zu entfernen.

Schritt 2: Mahlen zu feinem Pulver

Nach dem Trocknen wird das PTFE gemahlen. Dieser mechanische Prozess zerkleinert das Material zu einem feinen, weißen Pulver.

Dieses Pulver, das in seinem Aussehen oft mit Weizenmehl verglichen wird, stellt die reine, unverarbeitete Form von PTFE dar. Diese Form birgt jedoch erhebliche Herausforderungen bei der Handhabung.

Schritt 3: Agglomeration (Granulierung)

Dies ist der kritischste Nachbearbeitungsschritt, der darauf abzielt, die schlechten Fließeigenschaften des feinen Pulvers zu beheben. Das Pulver wird zu größeren Partikeln oder Granulaten agglomeriert.

Eine gängige Methode besteht darin, das Pulver mit einem Lösungsmittel, wie z. B. Aceton, zu vermischen und die Mischung in einer großen rotierenden Trommel zu wälzen. Diese Bewegung bewirkt, dass die feinen Partikel zusammenkleben und größere, gleichmäßigere Pellets bilden.

Nachdem die Pellets die gewünschte Größe erreicht haben, werden sie erneut getrocknet, um das Lösungsmittel zu verdampfen, wodurch ein rieselfähiges Granulat zurückbleibt, das zur Weiterverarbeitung bereit ist.

Die Abwägungen verstehen: Pulver vs. Granulat

Die Entscheidung, ob direkt feines Pulver oder granuliertes Material verwendet wird, beinhaltet einen klaren Kompromiss zwischen Materialeigenschaften und Verarbeitbarkeit.

Die Herausforderung des feinen Pulvers

Feines PTFE-Pulver weist sehr hohe intermolekulare Kräfte und eine einzigartige Partikelmorphologie auf. Dies führt zu einer extrem schlechten Fließfähigkeit.

Es fließt nicht reibungslos aus Trichtern, kann Brücken bilden oder Anlagen verstopfen und lässt sich nur schwer genau dosieren. Dies macht es für die meisten automatisierten Hochvolumen-Fertigungsprozesse ungeeignet.

Der Vorteil von Granulaten

Agglomerierte Granulate sind größer und sphärischer. Dies verbessert ihre Fließeigenschaften drastisch.

Sie können leicht durch automatisierte Maschinen zugeführt werden, was eine konsistente und effiziente Herstellung von Teilen durch Verfahren wie das Formpressen ermöglicht. Die Granulate füllen Formen gleichmäßig aus, was für die Herstellung hochwertiger, fehlerfreier Komponenten unerlässlich ist.

Wie sich dies auf Ihr Endprodukt auswirkt

Die Form des von Ihnen gewählten PTFE wird vollständig durch Ihre Herstellungsmethode und die gewünschten Endprodukteigenschaften bestimmt.

- Wenn Ihr Hauptaugenmerk auf automatisiertem Formpressen liegt: Sie müssen agglomerierte Granulate verwenden. Ihre ausgezeichneten Fließeigenschaften sind unerlässlich, um Formen in einer Hochvolumen-Produktionsumgebung konsistent und effizient zu füllen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung spezieller Compounds oder Pasten liegt: Feines Pulver kann das erforderliche Ausgangsmaterial sein. Es ermöglicht eine intimere Mischung mit anderen Füllstoffen oder Schmiermitteln vor jeder weiteren Verarbeitung.

- Wenn Ihr Hauptaugenmerk auf dem Stangenschneckenextrusion liegt: Granuliertes PTFE ist die Standardwahl. Der Prozess hängt davon ab, dass das Material gleichmäßig in die Extrusionskammer eingespeist werden kann.

Letztendlich ist die Nachpolymerisationsverarbeitung das, was PTFE zu einem vielseitigen und verarbeitbaren Fluorpolymer macht.

Zusammenfassungstabelle:

| Verarbeitungsschritt | Schlüsselaktion | Zweck |

|---|---|---|

| Entwässern & Trocknen | Wasser aus der Reaktionskammer entfernen | Restfeuchtigkeit beseitigen |

| Mahlen | Trockenes PTFE zu feinem Pulver mahlen | Reine Basisform von PTFE herstellen |

| Agglomeration | Pulver mit Lösungsmittel wälzen, um Pellets zu bilden | Fließfähigkeit für die Fertigung verbessern |

Benötigen Sie hochwertige, verarbeitungsfertige PTFE-Komponenten? Die Schritte nach der Polymerisation sind entscheidend für die Gewährleistung der Materialkonsistenz und -leistung. Bei KINTEK sind wir auf die Herstellung präziser PTFE-Komponenten spezialisiert – einschließlich Dichtungen, Auskleidungen und kundenspezifischem Laborgerät – für die Halbleiter-, Medizin- und Industriebranchen. Ob Sie Prototypen oder Großaufträge benötigen, unsere Expertise in Materialwissenschaft und kundenspezifischer Fertigung stellt sicher, dass Ihre Spezifikationen zuverlässig erfüllt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PTFE-Lösungen Ihre Produktleistung und Fertigungseffizienz verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Was sind die Anwendungen von mit Edelstahl gefülltem PTFE? Erzielen Sie überlegene Festigkeit und chemische Beständigkeit

- Was sind die wichtigsten Spezifikationen von PTFE-Material? Entfesseln Sie seine extreme Leistung und Grenzen

- Welchen Temperaturbereich kann PTFE aushalten? Meistern Sie sein Betriebsfenster von -200°C bis 260°C

- Was sind die bemerkenswerten physikalischen und chemischen Eigenschaften von PTFE? Meistern Sie seine einzigartigen Stärken und Grenzen

- Warum gilt PTFE als sicher für Lebensmittel- und pharmazeutische Anwendungen? Gewährleistung der Produktreinheit und Konformität

- Wie wird expandiertes PTFE in medizinischen Anwendungen eingesetzt? Wichtige Vorteile für Implantate und Geräte

- Was ist reines PTFE und was sind seine typischen Anwendungen? Entfesseln Sie die Kraft reiner Leistung

- Was macht PTFE für Anwendungen geeignet, die eine reduzierte Reibung erfordern? Der ultimative Leitfaden für reibungsarme Leistung