Die Herstellung von nativen PTFE-Platten ist ein mehrstufiger Prozess, der rohes Harzpulver in eine feste, nutzbare Form umwandelt. Das Material wird zunächst bei Raumtemperatur zu einem dichten Block, einem sogenannten Billet, gepresst. Dieser Billet wird dann in einem Ofen bei ca. 370-380°C gesintert, wodurch die Partikel miteinander verschmelzen. Nach dem Abkühlen wird dieser feste Block bearbeitet, meist durch ein Verfahren namens Schälen (Skiving), um Platten einer bestimmten Dicke zu erzeugen.

Während der Press- und Sinterprozess Platten von unvergleichlicher chemischer Reinheit liefert, erzeugt er auch ein Material, das unter Last zur Verformung neigt (Kaltfluss). Das Verständnis dieses inhärenten Kompromisses ist der Schlüssel zur Auswahl des richtigen PTFE-Typs für Ihre spezifische Anwendung.

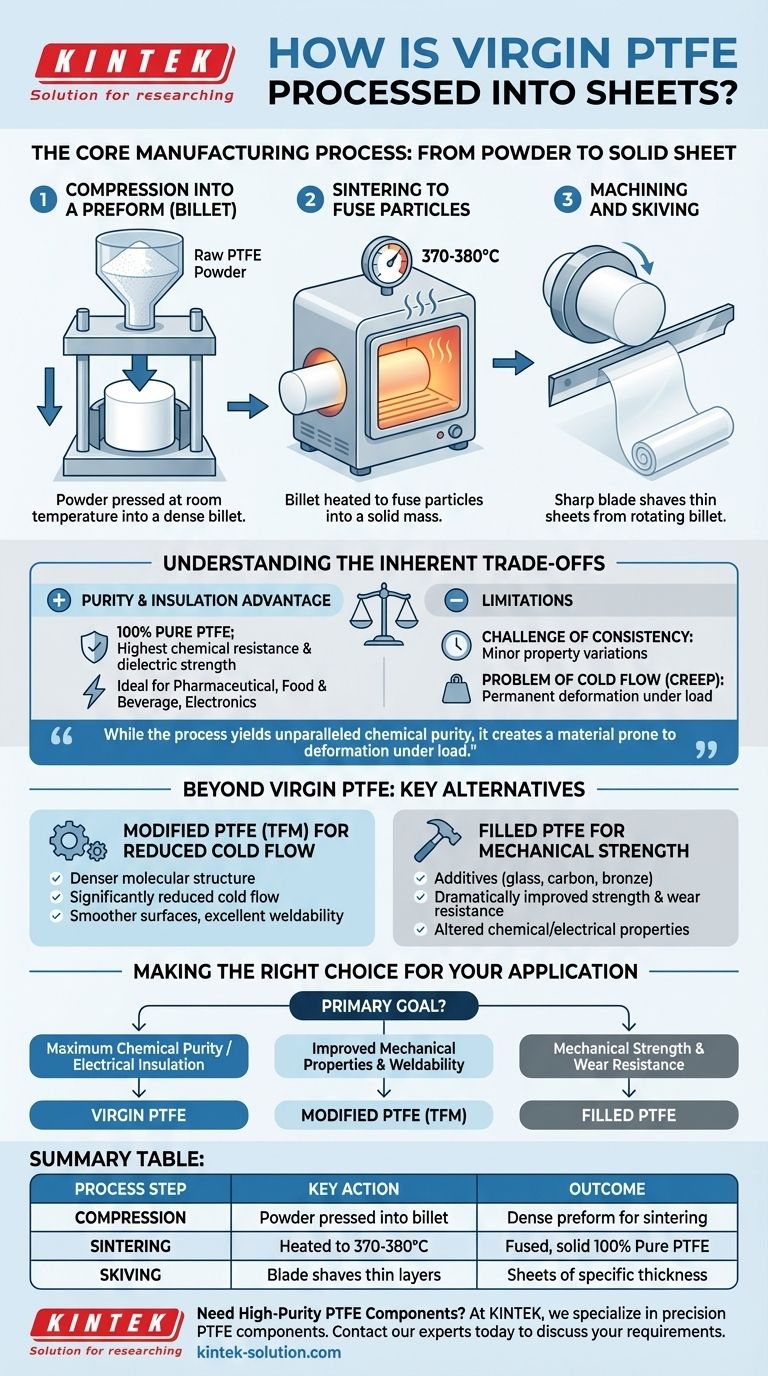

Der Kernherstellungsprozess: Vom Pulver zur festen Platte

Der Weg vom rohen PTFE-Harz zur fertigen Platte umfasst drei verschiedene physikalische Umwandlungen. Im Gegensatz zu vielen Kunststoffen wird PTFE nicht schmelzverarbeitet, was ihm einzigartige Eigenschaften und Verarbeitungsherausforderungen verleiht.

Schritt 1: Pressen zu einem Vorformling (Billet)

Rohes natives PTFE-Pulver wird in eine Form gegeben und bei Raumtemperatur hohem Druck ausgesetzt. Dadurch wird das Pulver zu einem dichten, festen Zylinder oder Block, einem sogenannten Vorformling oder Billet, verdichtet. Die anfängliche Qualität dieses Billets ist entscheidend für die Eigenschaften der fertigen Platte.

Schritt 2: Sintern zum Verschmelzen der Partikel

Der Billet wird vorsichtig aus der Form genommen und in einen speziellen Ofen gelegt. Er wird in einem streng kontrollierten Zyklus auf eine Temperatur knapp unter seinem Schmelzpunkt (ca. 370-380°C) erhitzt. Dieser Prozess, das Sintern, bewirkt, dass die einzelnen PTFE-Partikel miteinander verschmelzen und eine feste, stabile Masse bilden.

Schritt 3: Bearbeitung und Schälen (Skiving)

Sobald der Billet gesintert und ordnungsgemäß abgekühlt ist, ist er bereit für die Endbearbeitung. Zur Herstellung von Platten wird typischerweise eine Methode namens Schälen (Skiving) verwendet, bei der eine lange, scharfe Klinge eine kontinuierliche, dünne Schicht vom Billet abschält, während dieser gedreht wird, ähnlich wie beim Schälen einer Kartoffel.

Die inhärenten Kompromisse verstehen

Der Standardherstellungsprozess für natives PTFE erzeugt ein Material mit außergewöhnlicher Reinheit, aber auch mit deutlichen Einschränkungen, die unbedingt verstanden werden müssen.

Die Herausforderung der Konsistenz

Das Erreichen perfekt gleichmäßiger physikalischer Eigenschaften in einem großen Billet ist schwierig. Dies kann zu geringfügigen Abweichungen in Dichte und anderen Eigenschaften führen, je nachdem, wo die Platte aus dem Block geschnitten wurde – ein Faktor, der bei hochsensiblen Anwendungen zu berücksichtigen ist.

Das Problem des Kaltflusses (Kriechen)

Natives PTFE ist ein relativ weiches Material, das zum Kriechen, auch bekannt als Kaltfluss, neigt. Wenn eine Last aufgebracht wird, verformt sich das Material im Laufe der Zeit langsam und dauerhaft. Dies macht es ohne Verstärkung ungeeignet für strukturelle Anwendungen mit hoher Belastung.

Der Vorteil von Reinheit und Isolation

Der Hauptvorteil dieses Prozesses ist, dass er 100% reines PTFE erzeugt. Dies führt zu einem Material mit der höchstmöglichen chemischen Beständigkeit und Dielektrizitätsfestigkeit, was es zur Standardwahl für die Pharma-, Lebensmittel- und Getränkeindustrie sowie für empfindliche Elektronik macht.

Jenseits von nativem PTFE: Erkundung wichtiger Alternativen

Wenn die Eigenschaften von nativem PTFE den Anforderungen einer Anwendung nicht genügen, bieten modifizierte und gefüllte Sorten eine verbesserte Leistung. Diese Materialien werden auf ähnliche Weise verarbeitet, basieren jedoch auf einem anderen Grundharz.

Modifiziertes PTFE (TFM) für reduzierten Kaltfluss

Modifiziertes PTFE oder TFM enthält einen chemischen Modifikator, der eine dichtere Molekularstruktur erzeugt. Dies führt zu einem Material mit deutlich reduziertem Kaltfluss (um den Faktor drei), glatteren bearbeiteten Oberflächen und ausgezeichneter Schweißbarkeit, was einen Mittelweg zwischen nativen und gefüllten Sorten bietet.

Gefülltes PTFE für mechanische Festigkeit

Für industrielle Anwendungen, die eine hohe mechanische Festigkeit und Verschleißfestigkeit erfordern, wird gefülltes PTFE verwendet. Zusatzstoffe wie Glas, Kohlenstoff oder Bronze werden vor dem Pressen mit dem PTFE-Harz vermischt. Diese Füllstoffe verbessern die Festigkeit dramatisch und reduzieren das Kriechen, verändern aber auch die chemische Beständigkeit und die elektrischen Eigenschaften des Materials.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Materials erfordert die Abstimmung seiner Eigenschaften mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf maximaler chemischer Reinheit oder elektrischer Isolation liegt: Natives PTFE ist die richtige Wahl, insbesondere für die Pharma-, Lebensmittel- und Getränkeindustrie oder empfindliche Elektronik.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit und Verschleißfestigkeit liegt: Wählen Sie ein gefülltes PTFE, z. B. mit Glas- oder Kohlenstofffüllstoff, für anspruchsvolle Industriekomponenten.

- Wenn Ihr Hauptaugenmerk auf verbesserten mechanischen Eigenschaften bei gleichzeitiger Schweißbarkeit liegt: Modifiziertes PTFE (TFM) bietet ein überlegenes Gleichgewicht, reduziert den Kaltfluss und behält gleichzeitig eine ausgezeichnete chemische Beständigkeit bei.

Indem Sie verstehen, wie PTFE hergestellt wird, können Sie seine Leistung besser vorhersagen und genau das Material auswählen, das Ihr Projekt erfordert.

Zusammenfassungstabelle:

| Prozessschritt | Wichtige Aktion | Ergebnis |

|---|---|---|

| Kompression | PTFE-Pulver wird bei Raumtemperatur zu einem Billet gepresst. | Erzeugt einen dichten Vorformling zum Sintern. |

| Sintern | Billet wird auf 370-380°C erhitzt, um Partikel zu verschmelzen. | Bildet eine feste, stabile Masse aus 100% reinem PTFE. |

| Schälen (Skiving) | Eine scharfe Klinge schält dünne Schichten vom abgekühlten Billet ab. | Erzeugt Platten einer spezifischen, gleichmäßigen Dicke. |

Benötigen Sie hochreine PTFE-Komponenten für Ihre Anwendung?

Das Verständnis der Nuancen der PTFE-Verarbeitung ist entscheidend für die Auswahl des richtigen Materials. Bei KINTEK sind wir spezialisiert auf die Herstellung von Präzisions-PTFE-Komponenten – einschließlich Dichtungen, Auskleidungen und kundenspezifischen Laborgeräten – für die Halbleiter-, Medizin-, Labor- und spezialisierte Industrie.

Wir legen Wert auf Präzisionsfertigung und bieten kundenspezifische Fertigung von Prototypen bis hin zu Großserienaufträgen, um sicherzustellen, dass Sie genau die Leistung erhalten, die Ihr Projekt erfordert.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und unser Fachwissen für Ihr nächstes Projekt zu nutzen.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Flaschen für verschiedene industrielle Anwendungen

Andere fragen auch

- Was sind die Hauptvorteile von PTFE bei der kundenspezifischen Fertigung? Entfesseln Sie Leistung unter extremen Bedingungen

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen

- Warum ist PTFE für kryogene oder Hochtemperaturanwendungen geeignet? Unübertroffene thermische Stabilität von -450°F bis 500°F

- Was sind die Grundeigenschaften von PTFE? Entfesselung extremer Leistung bei Reibung, Temperatur und chemischer Beständigkeit

- Was sind die einzigartigen Eigenschaften von PTFE? Entfesseln Sie unübertroffene Leistung in anspruchsvollen Anwendungen