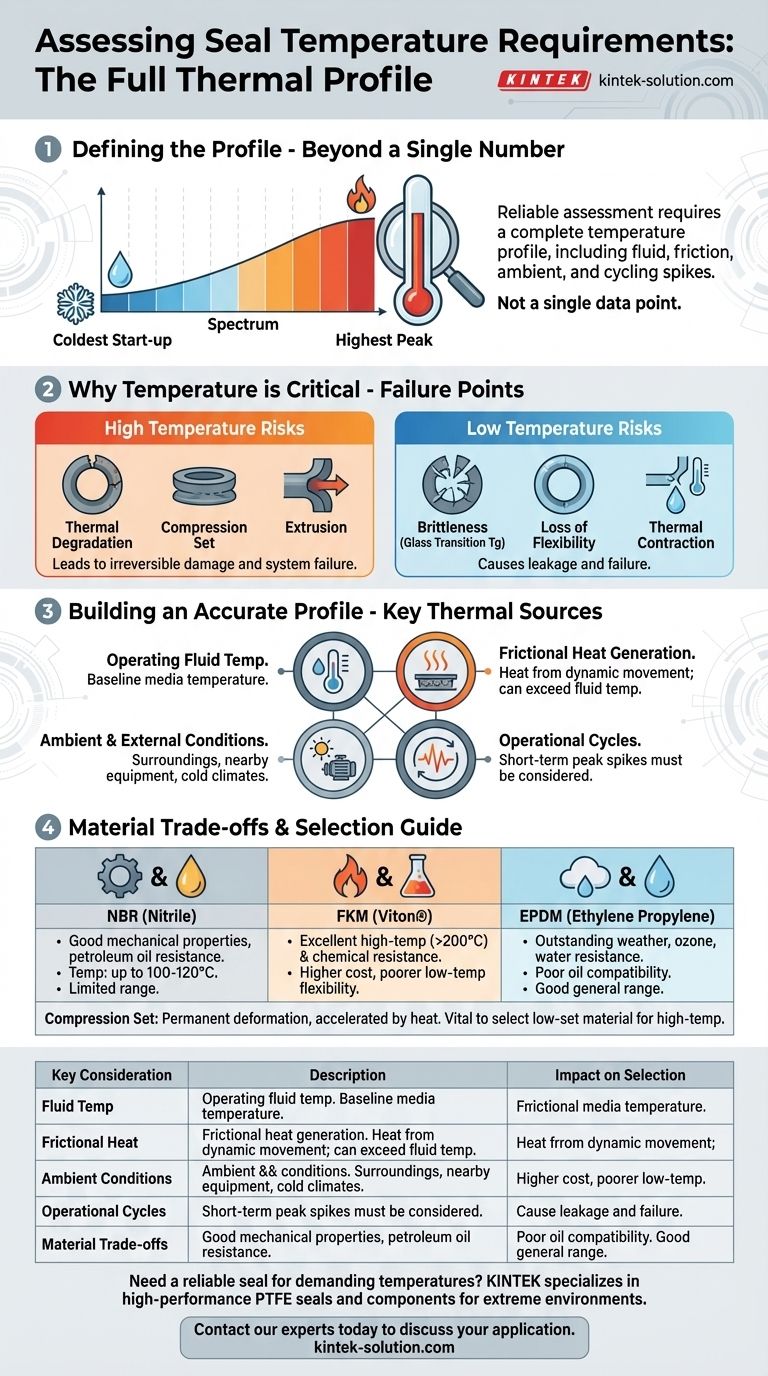

Um Temperaturanforderungen richtig zu bewerten, müssen Sie den gesamten thermischen Bereich Ihrer Anwendung definieren – vom kältestmöglichen Start bis zur höchsten Spitzentemperatur – und ein Dichtungsmaterial auswählen, das über dieses gesamte Spektrum hinweg stabil und wirksam bleibt. Dies erfordert die Berücksichtigung nicht nur der Medientemperatur, sondern auch der Reibungswärme, der Umgebungsbedingungen und der Betriebszyklen.

Der Kernfehler liegt darin, Temperatur als eine einzige Zahl zu betrachten. Eine wirklich zuverlässige Bewertung erfordert die Erstellung eines vollständigen „Temperaturprofils“ für die Umgebung der Dichtung, da unerwartete Temperaturspitzen oder Kälteeinwirkungen die Hauptursachen für vorzeitiges Versagen sind.

Warum Temperatur ein kritischer Fehlerpunkt ist

Die Materialeigenschaften einer Dichtung sind grundlegend mit der Temperatur verknüpft. Das Überschreiten des konstruierten thermischen Bereichs, selbst für kurze Zeiträume, kann zu irreversiblen Schäden und Systemausfällen führen.

Die Auswirkungen hoher Temperaturen

Hohe Temperaturen greifen die Polymerstruktur einer Dichtung an. Dies führt zu einem Verlust der Dichtkraft durch thermische Degradation und Druckverformungsrest (Compression Set).

Das Material kann auch übermäßig weich werden, was das Risiko erhöht, dass es in den Spalt zwischen den Komponenten gedrückt wird, ein Versagen, das als Extrusion bekannt ist.

Die Gefahr niedriger Temperaturen

Wenn die Temperaturen sinken, verlieren Elastomer-Dichtungen ihre Flexibilität und werden härter. Fällt die Temperatur unter die Glasübergangstemperatur (Tg) des Materials, wird es spröde und glasartig.

In diesem Zustand kann die Dichtung nicht auf Druck oder dynamische Bewegung reagieren, was zu Leckagen führt. Thermische Kontraktion kann auch dazu führen, dass sich die Dichtung zusammenzieht und ein Leckweg entsteht.

Aufbau eines genauen Temperaturprofils

Eine zuverlässige Temperaturbewertung geht über einen einzelnen Datenpunkt hinaus. Sie müssen jede Quelle thermischer Energie berücksichtigen, die die Dichtung beeinflussen kann.

Betriebsmedientemperatur

Dies ist Ihre Basislinie. Die Temperatur des Hydraulikfluids, des Schmiermittels oder anderer Medien ist die primäre thermische Belastung für die Dichtung.

Erzeugung von Reibungswärme

Bei dynamischen Anwendungen erzeugt die Reibung zwischen der Dichtung und einer bewegten Oberfläche erhebliche Wärme. Dieser Effekt wird durch hohe Geschwindigkeiten, hohen Druck und schlechte Schmierung verstärkt.

Diese Reibung kann die tatsächliche Temperatur der Dichtung leicht über die Medientemperatur des Systems erhöhen.

Umgebungs- und Außenbedingungen

Übersehen Sie niemals die umgebende Umgebung. Berücksichtigen Sie Wärme von nahegelegenen Motoren, Abgasanlagen oder sogar direkter Sonneneinstrahlung.

Ebenso müssen Sie die kalten Umgebungstemperaturen für Anlagen berücksichtigen, die in kalten Klimazonen über Nacht stillstehen, da dies die Kaltstartleistung der Dichtung bestimmt.

Betriebszyklen

Berücksichtigen Sie den gesamten Betriebszyklus. Ein System kann bei stabilen 80 °C laufen, aber bei Spitzenlast kurzzeitig auf 120 °C ansteigen. Das Dichtungsmaterial muss für den Spitzenwert und nicht für den Durchschnitt ausgelegt sein.

Verständnis von Materialkompromissen

Kein einzelnes Dichtungsmaterial ist für alle Bedingungen perfekt. Die Auswahl des richtigen Materials erfordert eine Abwägung von Leistungseigenschaften und Kosten. Der kritischste Kompromiss ist oft der Temperaturbereich gegenüber der Medienbeständigkeit und dem Preis.

NBR (Nitril)

NBR ist ein Arbeitspferdmaterial mit guten mechanischen Eigenschaften und Beständigkeit gegen erdölbasierte Öle. Sein Temperaturbereich ist jedoch begrenzt und liegt typischerweise bei maximal 100 °C bis 120 °C (212 °F bis 250 °F).

FKM (Viton®)

FKM ist bekannt für seine ausgezeichnete Hochtemperatur- und chemische Beständigkeit und ist oft für den Dauerbetrieb über 200 °C (400 °F) ausgelegt. Der Kompromiss ist ein höherer Preis und im Allgemeinen eine schlechtere Tieftemperaturflexibilität im Vergleich zu anderen Materialien.

EPDM (Ethylen-Propylen)

EPDM bietet eine hervorragende Beständigkeit gegen Witterung, Ozon und wasserbasierte Flüssigkeiten, weist jedoch eine sehr schlechte Verträglichkeit mit Erdölölen auf. Es hat einen guten Allzweck-Temperaturbereich.

Das Problem des Druckverformungsrests

Druckverformungsrest (Compression Set) ist die bleibende Verformung einer Dichtung, nachdem sie unter Druck gehalten wurde. Hohe Temperaturen beschleunigen diesen Prozess drastisch, wodurch die Dichtung ihr „Gedächtnis“ und ihre Fähigkeit zur Rückfederung verliert, was für die Aufrechterhaltung der Dichtheit unerlässlich ist. Ein Material mit geringem Druckverformungsrest ist für Hochtemperaturanwendungen unerlässlich.

Die richtige Wahl für Ihre Anwendung treffen

Nutzen Sie Ihr Temperaturprofil, um Ihre Materialauswahl zu steuern. Konzentrieren Sie sich auf die spezifischen Anforderungen Ihres Systems, um die optimale Balance zwischen Leistung und Wert zu finden.

- Wenn Ihre Anwendung große Temperaturschwankungen aufweist: Wählen Sie ein Material mit einem breiten Einsatzbereich, wie FKM, aber überprüfen Sie immer, ob seine spezifische Tieftemperatur-Einstufung Ihre Anforderungen für den Kaltstart erfüllt.

- Wenn Ihre größte Herausforderung die hohe Reibungswärme ist: Wählen Sie ein Material mit einer maximalen Temperaturbeständigkeit, die deutlich über der Medientemperatur des Systems liegt, um diese zusätzliche thermische Belastung zu berücksichtigen.

- Wenn Ihr System extreme Kaltstarts ausgesetzt ist oder sich im Freien befindet: Priorisieren Sie Materialien mit einer niedrigen Glasübergangstemperatur und ausgezeichneter Flexibilität, wie bestimmte Qualitäten von Silikon oder Tieftemperatur-NBR.

- Wenn Zuverlässigkeit oberste Priorität hat und Kosten zweitrangig sind: Ziehen Sie Premium-Materialien wie Perfluorelastomere (FFKM) in Betracht, die die breitesten Temperaturbereiche und die beste chemische Beständigkeit bieten.

Letztendlich ist eine rigorose und ganzheitliche Temperaturanalyse die Grundlage für zuverlässige Dichtungsleistung und Langlebigkeit des Systems.

Zusammenfassungstabelle:

| Wichtige Überlegung | Beschreibung | Auswirkung auf die Dichtungsauswahl |

|---|---|---|

| Betriebsmedientemperatur | Basistemperatur des Systemmediums. | Hauptfaktor für die Materialauswahl. |

| Erzeugung von Reibungswärme | Wärme durch Dichtungsbewegung gegen eine Oberfläche. | Erfordert ein Material, das höher als die Medientemperatur eingestuft ist. |

| Umgebungs-/Außenbedingungen | Wärme aus der Umgebung (z. B. Motoren, Sonnenlicht) oder kalte Klimazonen. | Bestimmt die Kaltstartleistung und die Spitzentoleranz. |

| Betriebszyklen | Kurzfristige Temperaturspitzen bei Spitzenlast. | Material muss für die Spitzentemperatur und nicht für den Durchschnitt ausgelegt sein. |

| Materialkompromisse | Abwägung von Temperaturbereich, Medienbeständigkeit und Kosten. | Z. B. FKM für hohe Hitze, EPDM für Wasser/Wetter, NBR für kostengünstige Ölbeständigkeit. |

Benötigen Sie eine zuverlässige Dichtung für anspruchsvolle Temperaturen? KINTEK ist spezialisiert auf die Herstellung von Hochleistungs-PTFE-Dichtungen und -Komponenten, die in extremen thermischen Umgebungen hervorragende Leistungen erbringen. Unsere Expertise in der kundenspezifischen Fertigung stellt sicher, dass Ihre Dichtungen präzise auf das einzigartige Temperaturprofil Ihrer Anwendung zugeschnitten sind, von Prototypen bis hin zu Großserienaufträgen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Zuverlässigkeit und Langlebigkeit Ihres Systems verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

Andere fragen auch

- Was sind die Hauptvorteile von PTFE-Buchsen gegenüber herkömmlichen Materialien? Erzielen Sie wartungsfreie Zuverlässigkeit

- In welchen Branchen werden PTFE-Klemmdichtungen (Tri Clamp Dichtungen) häufig eingesetzt? Unerlässlich für Reinheit & chemische Beständigkeit

- Was sind die Hauptmerkmale von eingekapselten O-Ringen für chemische Beständigkeit? Erzielen Sie eine überlegene Abdichtung in rauen Umgebungen

- Welche chemischen Verarbeitungsanwendungen umfassen PTFE-bearbeitete Teile? Wesentliche Komponenten für korrosive & hochreine Systeme

- Was sind die Schlüsseleigenschaften von PTFE Teflon O-Ringen? Unübertroffene chemische und thermische Beständigkeit

- Was sind die Nachteile von unverstärkten PTFE-Laminaten? Bewältigung von Fertigungsherausforderungen für Hochfrequenz-Leistung

- Welche betrieblichen Vorteile bieten PTFE-Gleitlager bei Bauprojekten? Wartungsfreie strukturelle Bewegung erreichen

- Was sind expandierte PTFE-Dichtungen und wie werden sie hergestellt? Ein Leitfaden für überlegene Dichtungsleistung