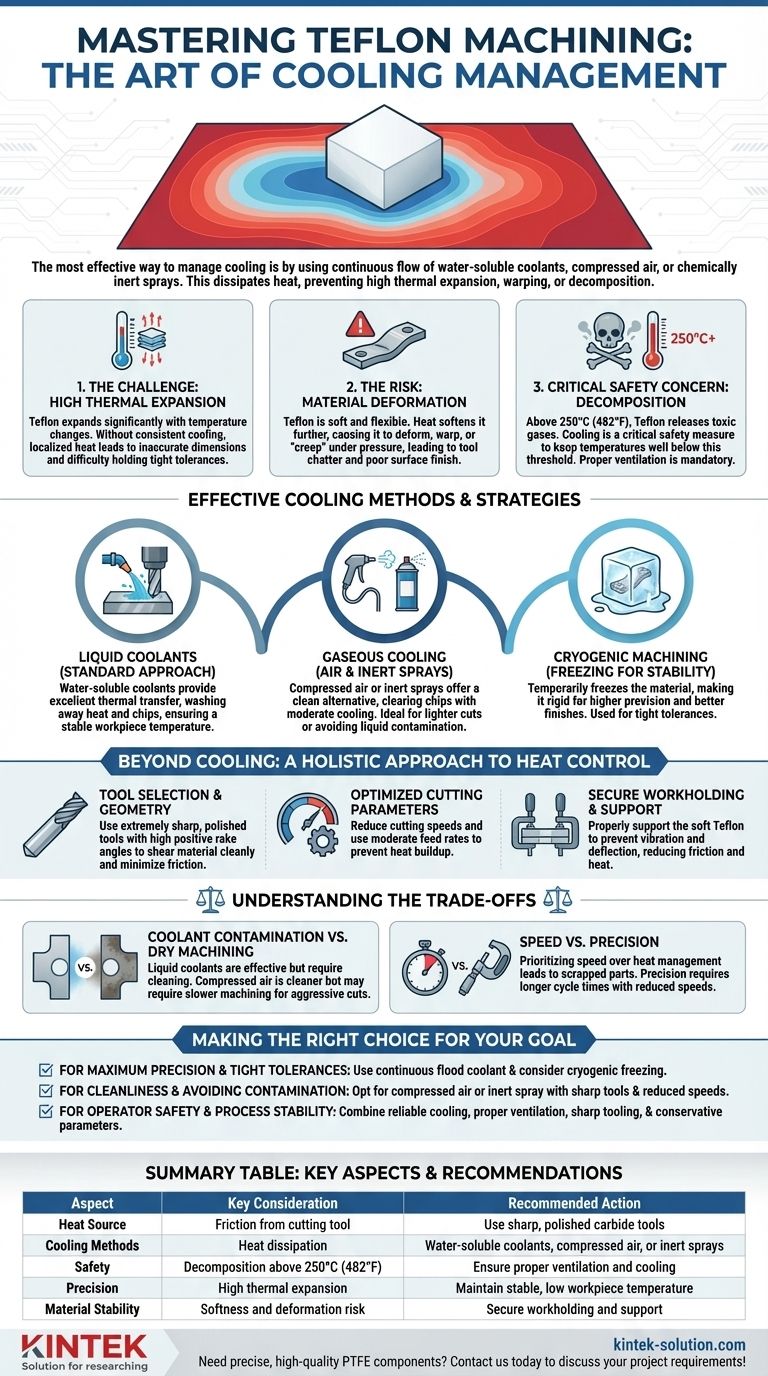

Der effektivste Weg, die Kühlung bei der Teflonbearbeitung zu steuern, ist die Verwendung eines kontinuierlichen Flusses von wasserlöslichen Kühlschmierstoffen, Druckluft oder chemisch inerten Sprays. Diese Methoden sind unerlässlich, um die an der Schneidkante erzeugte Wärme abzuführen. Dies verhindert, dass die hohe Wärmeausdehnung des Materials die Maßhaltigkeit beeinträchtigt, und stoppt Verformungen oder Zersetzung bei hohen Temperaturen.

Die Kernherausforderung bei der Bearbeitung von Teflon (PTFE) ist nicht der Schnitt selbst, sondern die Kontrolle der dabei entstehenden Wärme. Eine effektive Kühlung ist ein Teil einer umfassenderen Wärmekontrollstrategie, die erforderlich ist, um die inhärente Weichheit, die hohe Wärmeausdehnung und den niedrigen Schmelzpunkt des Materials zu überwinden.

Warum Wärmemanagement für Teflon entscheidend ist

Das Verständnis der Eigenschaften von Teflon zeigt, warum die Temperaturkontrolle der Hauptfaktor für den Erfolg ist. Hitze ist die direkte Ursache für die häufigsten Bearbeitungsfehler.

Die Herausforderung der hohen Wärmeausdehnung

Teflon hat einen sehr hohen Wärmeausdehnungskoeffizienten, was bedeutet, dass es sich bei selbst geringfügigen Temperaturänderungen erheblich ausdehnt und zusammenzieht.

Ohne konstante Kühlung führt die lokale Hitze des Schneidwerkzeugs dazu, dass sich das Material ausdehnt, was zu ungenauen Abmessungen führt, sobald es sich wieder auf Umgebungstemperatur abkühlt.

Dies macht das Einhalten enger Toleranzen außergewöhnlich schwierig, wenn die Werkstücktemperatur nicht stabil und niedrig gehalten wird.

Das Risiko der Materialverformung

Teflon ist ein sehr weiches und flexibles Material. In Kombination mit Hitze wird seine Neigung, sich unter Druck zu verformen, zu verziehen oder zu „kriechen“, verstärkt.

Hitze macht das Material weicher, wodurch es anfälliger dafür wird, vom Werkzeug weggedrückt zu werden, anstatt sauber geschnitten zu werden. Dies kann auch zu Werkzeugflattern und einer schlechten Oberflächengüte führen.

Eine angemessene Kühlung hilft, die Steifigkeit des Materials zu erhalten und sorgt für einen saubereren und präziseren Schnitt.

Die kritische Sicherheitsbedenken: Zersetzung

Dies ist die wichtigste Überlegung. Über 250 °C beginnt Teflon sich zu zersetzen und setzt giftige und korrosive Gase frei.

Eine effektive Kühlung, kombiniert mit geeigneten Geschwindigkeiten und Vorschüben, ist eine entscheidende Sicherheitsmaßnahme, um die Schneidtemperaturen weit unter dieser Schwelle zu halten. Aus diesem Grund ist eine angemessene Belüftung bei der Bearbeitung von Teflon immer zwingend erforderlich.

Effektive Kühlmethoden und Strategien

Die richtige Kühlmethode hängt von der spezifischen Anwendung ab, aber alle zielen darauf ab, die Wärme direkt aus der Schnittzone zu entfernen.

Flüssige Kühlschmierstoffe: Der Standardansatz

Wasserlösliche Kühlschmierstoffe sind die gängigste und effektivste Methode zur Wärmeableitung bei der Teflonbearbeitung.

Sie bieten eine ausgezeichnete Wärmeübertragung und spülen kontinuierlich Wärme und Späne aus dem Schneidbereich. Dies gewährleistet eine stabile Werkstücktemperatur.

Gasförmige Kühlung: Luft und inerte Sprays

Druckluft bietet eine saubere Alternative, die bei leichteren Schnitten ausreichend sein kann. Sie hilft, Späne zu entfernen und bietet einen moderaten Kühleffekt, ohne das Werkstück zu kontaminieren.

Für anspruchsvollere Anwendungen können chemisch inerte Sprays eine überlegene Kühlung ohne den Schmutz flüssiger Kühlschmierstoffe bieten.

Kryogene Bearbeitung: Einfrieren für Stabilität

Eine fortschrittliche, aber sehr effektive Technik beinhaltet das vorübergehende Einfrieren des Materials vor und während der Bearbeitung.

Dies macht das Teflon wesentlich steifer und weniger anfällig für Verformungen, was höhere Präzision und bessere Oberflächengüten ermöglicht. Es wird typischerweise für Teile mit extrem engen Toleranzen reserviert.

Über die Kühlung hinaus: Ein ganzheitlicher Ansatz zur Wärmekontrolle

Kühlung ist eine reaktive Maßnahme. Eine wirklich effektive Strategie beinhaltet auch, proaktiv die Menge an erzeugter Wärme zu minimieren.

Werkzeugauswahl und Geometrie

Die Hauptwärmequelle ist die Reibung. Verwenden Sie extrem scharfe Werkzeuge, vorzugsweise aus Hartmetall, mit hochpolierten Oberflächen, um diese Reibung zu minimieren.

Werkzeuge mit hohen positiven Spanwinkeln und deutlichen Freiwinkeln scheren das Material sauber, anstatt es durchzupflügen, was Hitze und Schnittkräfte weiter reduziert.

Optimierte Schnittparameter

Hohe Schnittgeschwindigkeiten erzeugen übermäßige Hitze. Es ist entscheidend, die Schnittgeschwindigkeiten zu reduzieren und eine moderate Vorschubgeschwindigkeit zu verwenden.

Das Ziel ist es, einen sauberen Span zu erzeugen, ohne dass sich Hitze im Werkzeug oder im Werkstück aufbaut.

Sichere Werkstückspannung und Unterstützung

Da Teflon so weich ist, muss es richtig abgestützt werden, um zu verhindern, dass es unter Schnittdruck vibriert oder sich verformt.

Eine sichere Klemmung verhindert Bewegungen, die zu ungenauen Schnitten und erhöhter Reibung führen können, was wiederum mehr Hitze erzeugt.

Die Abwägungen verstehen

Die Wahl des richtigen Ansatzes erfordert ein Gleichgewicht zwischen konkurrierenden Faktoren wie Sauberkeit, Effizienz und Kosten.

Kühlschmierstoffkontamination vs. Trockenbearbeitung

Während flüssige Kühlschmierstoffe sehr effektiv sind, können sie das Werkstück kontaminieren, was einen Reinigungsprozess nach der Bearbeitung erfordert.

Die Verwendung von Druckluft vermeidet dieses Problem, bietet jedoch möglicherweise keine ausreichende Kühlung für aggressive Schnitte, was Sie zwingt, langsamere Bearbeitungsparameter zu verwenden.

Geschwindigkeit vs. Präzision

Die Maßnahmen zur Wärmekontrolle – nämlich reduzierte Schnittgeschwindigkeiten – führen zwangsläufig zu längeren Zykluszeiten.

Der Versuch, Geschwindigkeit über Wärmemanagement zu priorisieren, führt fast immer zu Ausschuss aufgrund von Maßungenauigkeiten oder Verformungen. Präzision muss der primäre Fokus sein.

Die richtige Wahl für Ihr Ziel treffen

Ihr Hauptziel bestimmt die beste Kombination aus Kühlungs- und Wärmemanagementstrategien.

- Wenn Ihr Hauptaugenmerk auf maximaler Präzision und engen Toleranzen liegt: Verwenden Sie einen kontinuierlichen Fluss wasserlöslicher Kühlschmierstoffe und ziehen Sie für die kritischsten Merkmale eine kryogene Kühlung in Betracht.

- Wenn Ihr Hauptaugenmerk auf Sauberkeit und Vermeidung von Kontamination liegt: Entscheiden Sie sich für Druckluft oder einen inerten Gasespray, kompensieren Sie dies jedoch durch sehr scharfe Werkzeuge und reduzierte Schnittgeschwindigkeiten.

- Wenn Ihr Hauptaugenmerk auf Betriebssicherheit und Prozessstabilität liegt: Kombinieren Sie ein zuverlässiges Kühlsystem mit angemessener Belüftung und priorisieren Sie scharfe Werkzeuge und konservative Schnittparameter über alles andere.

Letztendlich wird eine erfolgreiche Teflonbearbeitung dadurch erreicht, dass Hitze als primärer Gegner betrachtet und eine umfassende Strategie zu ihrer Kontrolle eingesetzt wird.

Zusammenfassungstabelle:

| Aspekt | Wichtige Überlegung | Empfohlene Maßnahme |

|---|---|---|

| Wärmequelle | Reibung durch das Schneidwerkzeug | Scharfe, polierte Hartmetallwerkzeuge verwenden |

| Kühlmethoden | Wärmeabfuhr | Wasserlösliche Kühlschmierstoffe, Druckluft oder inerte Sprays |

| Sicherheit | Zersetzung über 250 °C (482 °F) | Für angemessene Belüftung und Kühlung sorgen |

| Präzision | Hohe Wärmeausdehnung | Stabile, niedrige Werkstücktemperatur aufrechterhalten |

| Materialstabilität | Weichheit und Verformungsrisiko | Sichere Werkstückspannung und Unterstützung |

Benötigen Sie präzise, qualitativ hochwertige PTFE-Komponenten? Bei KINTEK sind wir auf die Bearbeitung von Teflon mit fortschrittlichen Kühlstrategien spezialisiert, um Maßhaltigkeit zu gewährleisten, Verformungen vorzubeugen und die Materialintegrität zu wahren. Ob Sie kundenspezifische Prototypen oder Hochvolumenaufträge für die Halbleiter-, Medizin-, Labor- oder Industriebranchen benötigen, unsere Expertise in der Präzisionsfertigung liefert zuverlässige Ergebnisse. Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

Andere fragen auch

- Was sind die Vorteile der Bearbeitung von PTFE gegenüber anderen Materialien? Entfesseln Sie überlegene Leistung in rauen Umgebungen

- Was sind die verschiedenen Arten von PTFE-Expansionsbälgen? Wählen Sie das richtige Design für Ihr System

- Was sind die Schlüsseleigenschaften von PTFE, die Stopfbuchspackungen zugutekommen? Erzielen Sie eine überlegene Dichtleistung

- In welchen Branchen werden PTFE-Kugeln häufig eingesetzt? Unerlässlich für Chemie, Pharmazie und Lebensmittelverarbeitung

- Können PTFE-Wellendichtringe für spezifische Anforderungen kundenspezifisch angepasst werden? Maßgeschneidert für Geschwindigkeit, Temperatur & Chemikalienbeständigkeit

- Was sind die Hauptvorteile der Verwendung von PTFE-Dichtungen und -Platten? Überlegene Abdichtung für raue Umgebungen

- In welchen Branchen werden PTFE-Kompensatoren häufig eingesetzt? Entscheidend für Chemie-, Energie- und Hygienetechnik.

- Welche Anpassungsoptionen gibt es für PTFE-Rotationswellendichtungen? Maßgeschneidert für Hochleistung