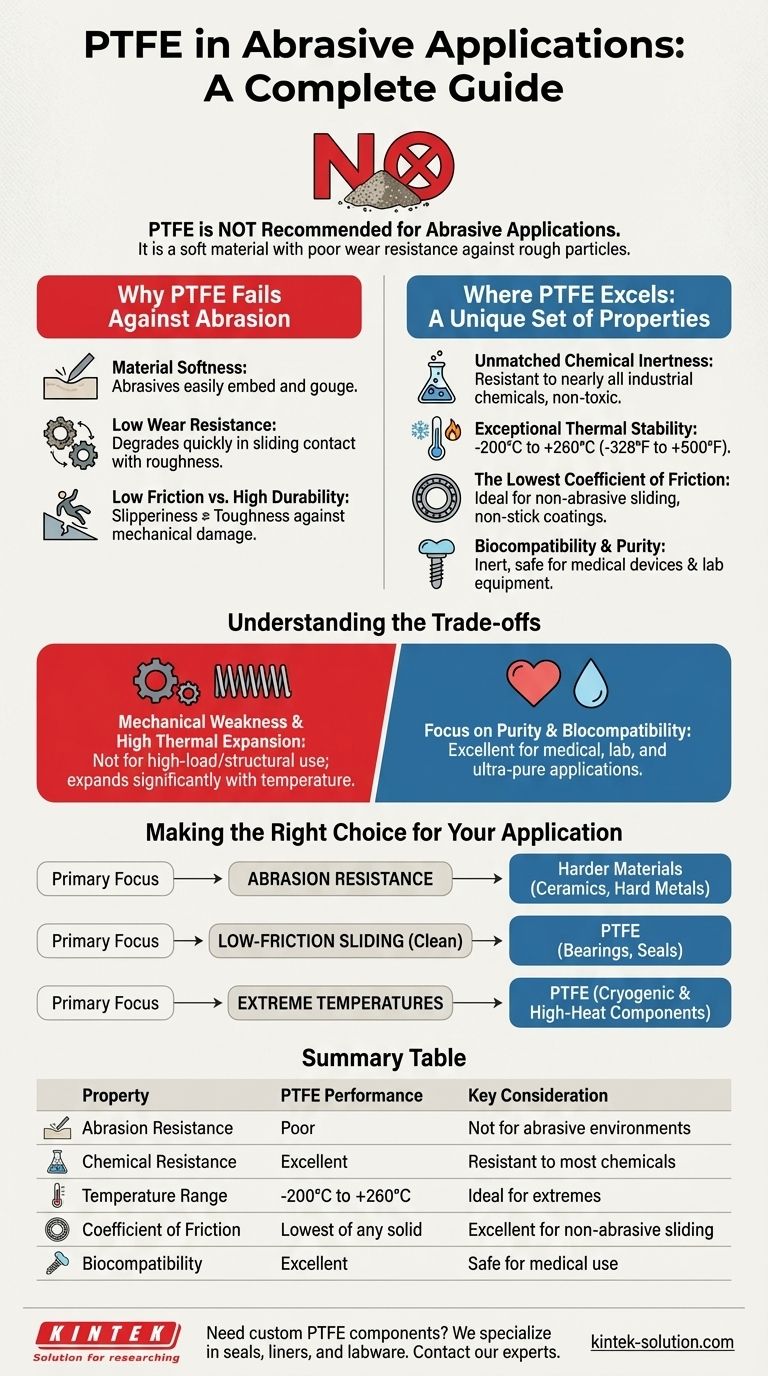

Nein, PTFE wird nicht für abrasive Anwendungen empfohlen. Als grundsätzlich weiches Material weist Polytetrafluorethylen (PTFE) eine sehr geringe Verschleißfestigkeit auf, wenn es harten oder rauen Partikeln ausgesetzt wird. Es wird in jeder Umgebung, in der es Schaben, Schleifen oder Reibung durch abrasive Medien ausgesetzt ist, schnell verschleißen.

Obwohl die Weichheit von PTFE es für abrasive Bedingungen völlig ungeeignet macht, liegt sein wahrer Wert in einer einzigartigen und leistungsstarken Kombination aus extremer Temperaturbeständigkeit, chemischer Inertheit und dem niedrigsten Reibungskoeffizienten aller festen Materialien.

Warum PTFE bei Abrieb versagt

Die Eigenschaften, die PTFE in einigen Anwendungen nützlich machen, sind in anderen ein Nachteil. Seine mechanischen Eigenschaften sind der Hauptgrund für sein Versagen in abrasiven Umgebungen.

Das Problem der Materialweichheit

PTFE ist einer der weicheren technischen Kunststoffe. Diese geringe Oberflächenhärte bedeutet, dass abrasive Partikel leicht in das Material eindringen oder die Oberfläche zerkratzen können, was zu schnellem Materialverlust und Bauteilversagen führt.

Geringe Verschleißfestigkeit

Weichheit korreliert direkt mit geringer Verschleißfestigkeit. Bei Anwendungen, bei denen Gleitkontakt mit rauen Oberflächen oder Schlämmen mit harten Partikeln beteiligt ist, wird PTFE einfach weitaus schneller verschleißen als härtere Polymere oder Keramiken.

Geringe Reibung vs. Hohe Haltbarkeit

Ein häufiger Irrtum ist die berühmte geringe Reibung oder „Antihaft“-Eigenschaft von PTFE. Diese Eigenschaft beschreibt seine inhärente Gleitfähigkeit und nicht seine Fähigkeit, mechanischen Schäden standzuhalten. Obwohl es die Reibung in sauberen Umgebungen reduziert, überträgt sich dies nicht auf die Haltbarkeit gegenüber abrasiven Kräften.

Wo PTFE glänzt: Eine einzigartige Eigenschaftskombination

Zu verstehen, wo PTFE versagt, ist nur die halbe Miete. Sein Wert ergibt sich aus einer Kombination von Eigenschaften, die es zu einem Spitzenmaterial für sehr spezifische, nicht-abrasive Herausforderungen machen.

Unübertroffene chemische Inertheit

PTFE ist beständig gegen fast alle Industriechemikalien und Lösungsmittel. Dies macht es zur ersten Wahl für Dichtungen, Dichtungsringe und Auskleidungen in der chemischen Verarbeitung. Da es ungiftig ist und keine Verunreinigungen abgibt, ist es auch ideal für hochreine Anwendungen.

Außergewöhnliche thermische Stabilität

PTFE arbeitet zuverlässig über einen unglaublich weiten Temperaturbereich, typischerweise von -200°C bis +260°C (-328°F bis +500°F). Dies ermöglicht seinen Einsatz in allem, von kryogenen Geräten bis hin zu Hochtemperatur-Industriedichtungen, ohne sich zu zersetzen.

Der niedrigste Reibungskoeffizient

Die extrem geringe Reibung von PTFE macht es perfekt für nicht-abrasive Gleitanwendungen. Es wird häufig für Lager, Gleitplatten und Antihaftbeschichtungen verwendet, bei denen eine reibungslose Bewegung mit geringem Aufwand entscheidend ist.

Biokompatibilität und Reinheit

Aufgrund seiner inerten Natur ist PTFE hochgradig biokompatibel und wird häufig im medizinischen Bereich eingesetzt. Es findet sich in lebensrettenden Geräten wie Kathetern, chirurgischen Nähten und Komponenten für Laborgeräte, bei denen Sicherheit und Zuverlässigkeit an erster Stelle stehen.

Die Abwägungen verstehen

Kein Material ist perfekt. Der Schlüssel zu erfolgreicher Ingenieurskunst liegt in der Auswahl eines Materials, dessen Stärken mit den Anforderungen Ihrer Anwendung übereinstimmen und dessen Schwächen keine kritischen Haftungen darstellen.

Mechanische Schwäche ist die Kernbeschränkung

Abgesehen von der schlechten Abriebfestigkeit ist PTFE aufgrund seiner Weichheit nicht für Hochlast- oder Struktur-Anwendungen geeignet. Es kann sich unter anhaltendem Druck verformen, ein Phänomen, das als „Kriechen“ bekannt ist.

Hoher Wärmeausdehnungskoeffizient

PTFE dehnt sich bei Temperaturänderungen stärker aus und zieht sich zusammen als die meisten anderen technischen Materialien. Dies muss bei Konstruktionen, die enge Toleranzen über einen Bereich von Betriebstemperaturen erfordern, berücksichtigt werden, um ein Festklemmen oder Versagen der Komponenten zu vermeiden.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Materials erfordert ein klares Verständnis Ihrer primären betrieblichen Herausforderung.

- Wenn Ihr Hauptaugenmerk auf der Abriebfestigkeit liegt: PTFE ist die falsche Wahl. Sie sollten härtere Materialien wie Keramiken, hartbeschichtete Metalle oder spezielle verschleißfeste Polymere in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf reibungsarmem Gleiten in einer sauberen Umgebung liegt: PTFE ist ein ausgezeichneter Kandidat für Lager, Dichtungen und Antihaftflächen, bei denen keine abrasiven Partikel vorhanden sind.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit oder Biokompatibilität liegt: PTFE ist ein Weltklasse-Material für medizinische Geräte, Laborgeräte und die Handhabung hochreiner Flüssigkeiten.

- Wenn Ihr Hauptaugenmerk auf extremer Temperaturleistung liegt: Der große Betriebsbereich von PTFE macht es zu einer zuverlässigen Wahl für Dichtungen und Komponenten in kryogenen und Hochtemperaturanwendungen.

Das Verständnis der spezifischen Stärken und kritischen Schwächen von PTFE ist der Schlüssel zur Nutzung seiner einzigartigen Fähigkeiten, ohne das Risiko eines Materialversagens einzugehen.

Zusammenfassungstabelle:

| Eigenschaft | PTFE Leistung | Wesentliche Überlegung |

|---|---|---|

| Abriebfestigkeit | Schlecht | Nicht empfohlen für abrasive Umgebungen |

| Chemische Beständigkeit | Ausgezeichnet | Beständig gegen fast alle Industriechemikalien |

| Temperaturbereich | -200°C bis +260°C | Ideal für Anwendungen bei extremen Temperaturen |

| Reibungskoeffizient | Niedrigster aller Feststoffe | Ausgezeichnet für nicht-abrasive Gleitanwendungen |

| Biokompatibilität | Ausgezeichnet | Sicher für medizinische und Laboranwendungen |

Benötigen Sie eine kundenspezifische PTFE-Komponente, die seine wahren Stärken nutzt?

Bei KINTEK sind wir auf die Präzisionsfertigung von PTFE-Dichtungen, -Auskleidungen und -Laborgeräten für Branchen spezialisiert, in denen chemische Inertheit, extreme Temperaturstabilität und geringe Reibung entscheidend sind – wie z. B. Halbleiter-, Medizin- und Laboranwendungen.

Wir bieten kundenspezifische Fertigung von Prototypen bis hin zu Großserienaufträgen und stellen sicher, dass Ihre Komponenten perfekt auf Ihre spezifischen betrieblichen Anforderungen zugeschnitten sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PTFE-Lösungen Ihre einzigartigen Herausforderungen lösen können.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

Andere fragen auch

- Was sind die Hauptvorteile der Verwendung von PTFE-Teilen in industriellen Anwendungen? Entfesseln Sie unübertroffene chemische Beständigkeit und Zuverlässigkeit

- Welche Tipps können die Ergebnisse bei der Bearbeitung von Teflon verbessern? Beherrschen Sie scharfe Werkzeuge, Temperaturkontrolle und starre Unterstützung

- Was sind die zukünftigen Überlegungen für die Bearbeitung von Teflon? Beherrschung der Materialherausforderungen mit Smart Tech

- Wie trägt PTFE zu geringer Reibung und Verschleißfestigkeit bei? Erzielen Sie überlegene Leistung mit fortschrittlichen Materialien

- Warum wird die CNC-Bearbeitung für Teflonteile gegenüber anderen Methoden bevorzugt? Präzision und komplexe Designs freischalten