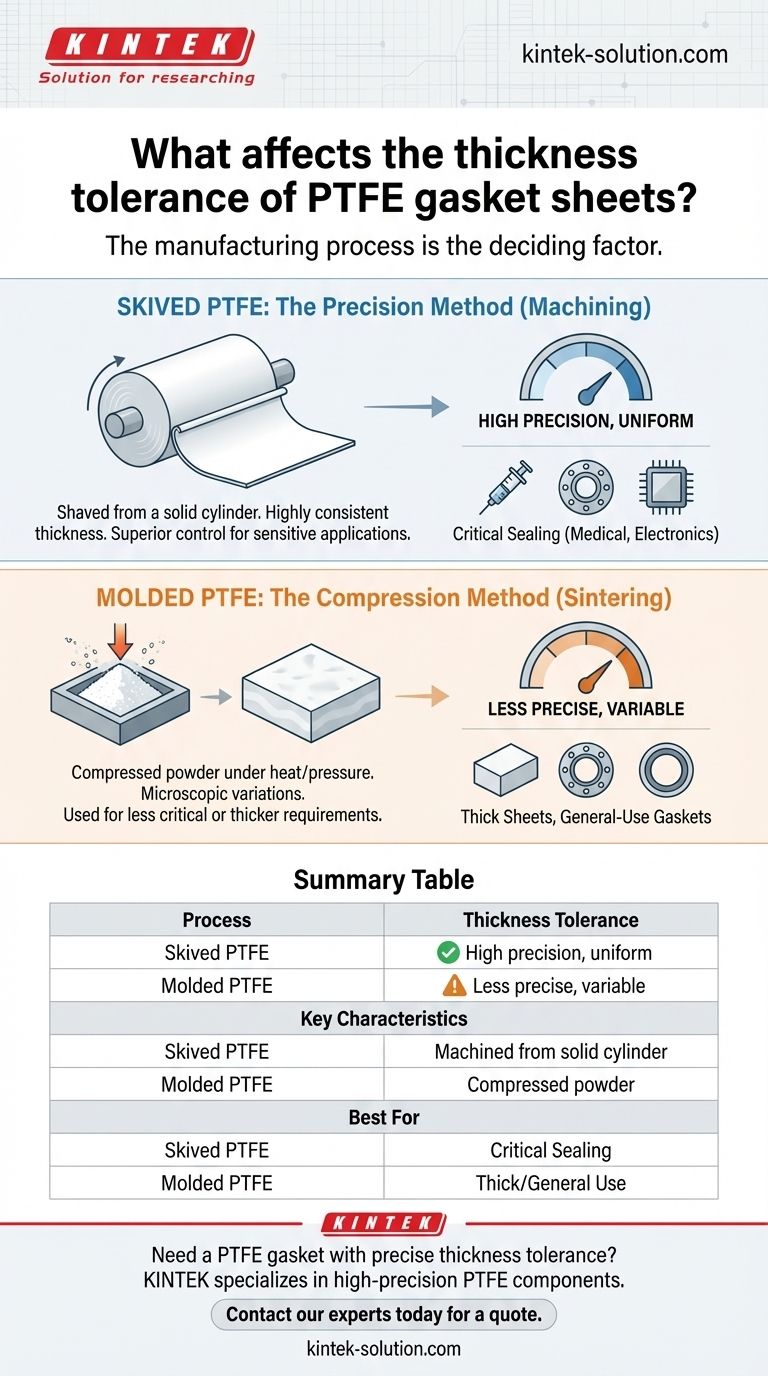

Die Dickentoleranz einer PTFE-Dichtungsplatte wird fast ausschließlich durch ihren Herstellungsprozess bestimmt. Die beiden Hauptmethoden, das Schälverfahren (Skiving) und das Formpressen (Molding), erzeugen Platten mit deutlich unterschiedlichen Konsistenzeigenschaften, wodurch die Wahl des Verfahrens der wichtigste Einzelfaktor für die Erreichung einer gewünschten Toleranz ist.

Das Kernproblem ist ein Kompromiss zwischen Präzision und Anwendung. Geschältes PTFE (Skived PTFE) bietet eine überlegene Dickenkontrolle, die für empfindliche Dichtungsanwendungen geeignet ist, während geformtes PTFE (Molded PTFE) für weniger kritische oder dickere Anforderungen verwendet wird.

Die entscheidende Rolle der Fertigung für die Toleranz

Um zu verstehen, warum die Dicke variiert, muss man zunächst verstehen, wie die Platten hergestellt werden. Der physikalische Prozess, der zur Formung der Platte verwendet wird, setzt die Grenzen dafür, wie präzise das Endprodukt sein kann.

Geschältes PTFE: Die Präzisionsmethode

Das Schälverfahren (Skiving) ist ein mechanisches Bearbeitungsverfahren. Dabei wird eine kontinuierliche, dünne Folie von einem großen, massiven PTFE-Sinterzylinder abgeschabt oder abgeschält.

Diese Methode ist vergleichbar mit einer Furnierschneidemaschine, die eine dünne Holzschicht von einem Stamm schneidet. Da es auf einem kontrollierten, mechanischen Schneidvorgang beruht, erzeugt das Schälverfahren Platten mit einer äußerst konsistenten und gleichmäßigen Dicke über ihre gesamte Oberfläche.

Geformtes PTFE: Die Kompressionsmethode

Beim Formpressen wird PTFE-Pulver unter hohem Druck und Hitze in eine bestimmte Form (wie einen Block oder eine Platte) gepresst, ein Prozess, der als Sintern bezeichnet wird.

Obwohl effektiv, kann diese Kompressionsmethode mikroskopische Variationen in der Dichte und dem Materialfluss innerhalb der Form verursachen. Dies führt zu einer Endplatte mit einer weniger präzisen Dickentoleranz im Vergleich zu einer geschälten Platte.

Verständnis der praktischen Kompromisse

Die Wahl der Herstellungsmethode hängt nicht nur von der Toleranz ab. Die richtige Wahl hängt davon ab, den Bedarf an Präzision mit anderen Designanforderungen wie Dicke und Kosten in Einklang zu bringen.

Wenn Präzision oberste Priorität hat

Für kritische Dichtungsanwendungen in Flanschen, Elektronik oder medizinischen Geräten ist eine gleichmäßige Dichtungsdicke nicht verhandelbar. Eine ungleichmäßige Dichtung kann zu inkonsistentem Dichtungsdruck und letztendlichen Leckagen führen.

In diesen Szenarien ist die überlegene Toleranz von geschältem PTFE die einzig zuverlässige Wahl.

Wenn die Dicke die Priorität ist

Der Schälprozess ist von Natur aus auf die Herstellung dünnerer Platten beschränkt. Wenn Ihre Anwendung einen sehr dicken PTFE-Block oder eine dicke Platte erfordert, wurde diese höchstwahrscheinlich durch Formpressen hergestellt.

Das Formpressen ist die Standardmethode zur Herstellung von Rohlingen, Stäben und dicken Platten, die später oft zu Endteilen bearbeitet werden. Hier ist die anfängliche Dickentoleranz weniger kritisch als die Materialeigenschaften des Gesamtblocks.

Wie Sie Ihr Ziel spezifizieren

Die Auswahl des richtigen Materials erfordert die Abstimmung der Anforderungen Ihrer Anwendung mit den Fähigkeiten des Herstellungsprozesses.

- Wenn Ihr Hauptaugenmerk auf zuverlässiger Abdichtung und enger Toleranz liegt: Sie müssen geschälte PTFE-Platten spezifizieren, um eine gleichbleibende Dicke und Leistung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines dicken Teils oder einer Allzweckdichtung liegt: Eine geformte PTFE-Platte ist oft ausreichend und möglicherweise die einzige Option für erhebliche Dicken.

Indem Sie verstehen, wie das Material hergestellt wird, können Sie zuversichtlich die exakte PTFE-Platte spezifizieren, die Ihr Design erfordert.

Zusammenfassungstabelle:

| Herstellungsverfahren | Dickentoleranz | Schlüsselmerkmale | Am besten geeignet für |

|---|---|---|---|

| Geschältes PTFE | Hohe Präzision, gleichmäßig | Bearbeitet aus einem massiven Zylinder | Kritische Dichtungsanwendungen (Flansche, medizinische Geräte, Elektronik) |

| Geformtes PTFE | Weniger präzise, variabel | Gepresstes PTFE-Pulver unter Hitze/Druck | Dicke Platten, Blöcke, Allzweckdichtungen |

Benötigen Sie eine PTFE-Dichtung mit präziser Dickentoleranz für Ihre kritische Anwendung?

Bei KINTEK sind wir spezialisiert auf die Herstellung hochpräziser PTFE-Komponenten, einschließlich kundenspezifischer Dichtungen, Siegel und Auskleidungen. Ob Ihr Projekt in der Halbleiter-, Medizin- oder Laborindustrie die überlegene Konsistenz von geschältem PTFE oder die Masseneigenschaften von geformtem PTFE erfordert, wir liefern exakt die Spezifikationen, die Sie benötigen.

Wir legen Wert auf präzise Fertigung und bieten kundenspezifische Fertigung von Prototypen bis hin zu Großserienaufträgen, um eine perfekte Abdichtung und zuverlässige Leistung zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um Ihre Anforderungen an PTFE-Dichtungen zu besprechen und ein Angebot einzuholen!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Anpassbare PTFE-Dichtungsfilterhalter für vielseitige Anwendungen

Andere fragen auch

- Wie verhält sich PTFE unter extremen Temperaturbedingungen? Erreichen Sie unübertroffene thermische Stabilität von -200°C bis 260°C

- Was sind einige innovative Anwendungen von CNC-bearbeitetem PTFE im Produktdesign? Entfesseln Sie extreme Leistung in Medizin, Luft- und Raumfahrt & Elektronik

- Welche verschiedenen PTFE-Typen gibt es und wofür werden sie eingesetzt? Wählen Sie das richtige Material für Ihre Branche

- Welche Rolle spielt CNC-bearbeitetes PTFE in der Zukunft von Design und Ingenieurwesen? Entfesseln Sie Innovation mit Präzisionskomponenten

- Was sind einige gängige Anwendungen von bearbeitetem PTFE? Nutzen Sie seine einzigartigen Eigenschaften für anspruchsvolle Anwendungen