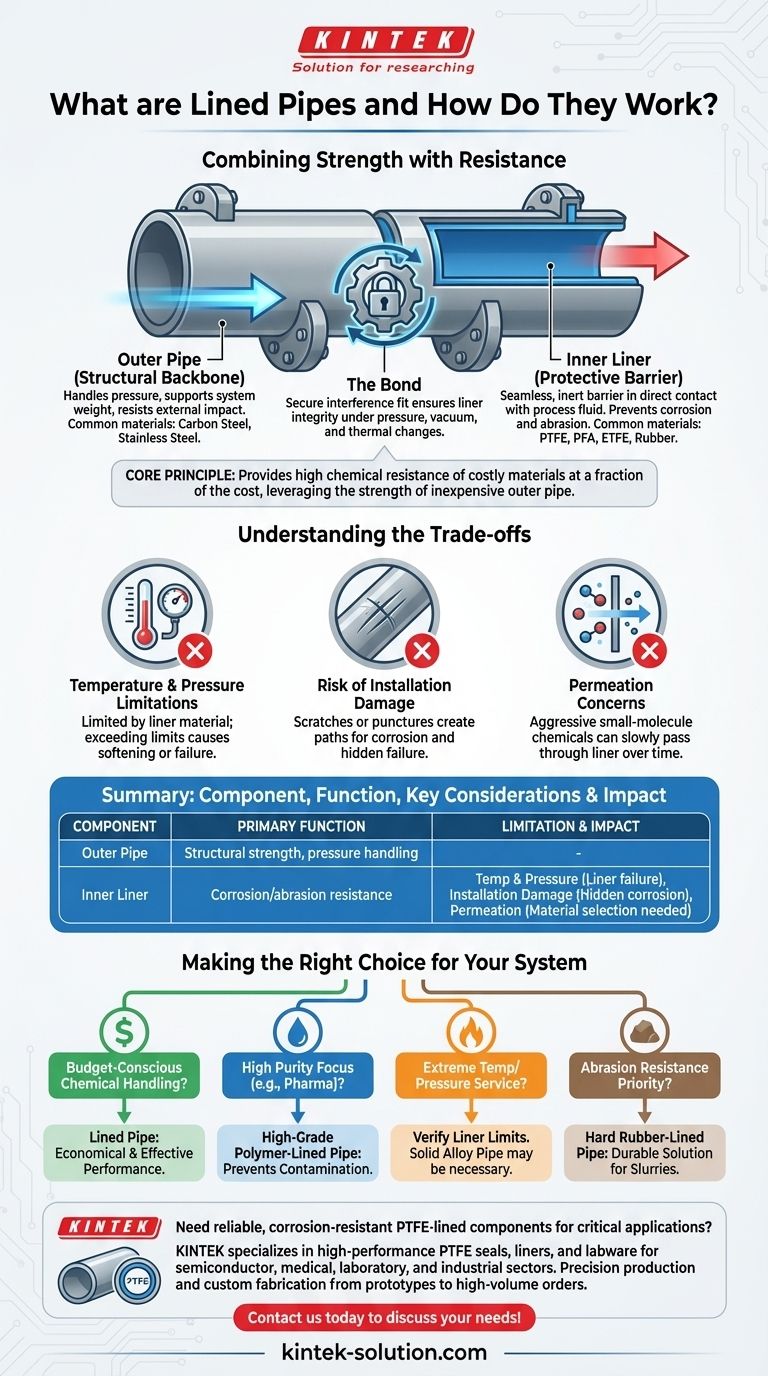

Kurz gesagt, ein ausgekleidetes Rohr ist ein Verbundrohr, das aus zwei unterschiedlichen Schichten besteht. Es kombiniert ein starkes, starres Außenrohr (typischerweise aus Kohlenstoff- oder Edelstahl) mit einer korrosionsbeständigen Innenauskleidung (oft aus einem Kunststoff wie PTFE oder einem speziellen Gummi). Dieses Design nutzt die strukturelle Integrität des Metalls und schützt es gleichzeitig vor aggressiven Chemikalien oder abrasiven Materialien, die durch das System fließen.

Der grundlegende Zweck eines ausgekleideten Rohres besteht darin, die hohe chemische Beständigkeit eines teuren Spezialmaterials zu einem Bruchteil der Kosten zu bieten. Dies wird erreicht, indem ein robustes, kostengünstiges Außenrohr für die mechanische Festigkeit und eine dünne Innenauskleidung für die Handhabung des korrosiven Mediums verwendet wird.

Das Kernprinzip: Trennung von Festigkeit und Beständigkeit

Um zu verstehen, wie ausgekleidete Rohre funktionieren, ist es am besten, sie als zwei Komponenten zu betrachten, die zusammenarbeiten und jeweils eine spezifische Aufgabe haben.

Das Außenrohr: Das strukturelle Rückgrat

Das Außenrohr, oft als Gehäuse oder Mantel bezeichnet, ist für alle mechanischen Aufgaben verantwortlich. Seine Hauptaufgabe ist es, dem Druck standzuhalten, das Gewicht des Systems zu tragen und äußeren Einwirkungen zu widerstehen.

Materialien wie Kohlenstoffstahl sind für diese Rolle hervorragend geeignet, da sie stark, starr und kostengünstig sind. Sie weisen jedoch eine geringe Beständigkeit gegenüber vielen Chemikalien auf und korrodieren schnell, wenn sie freigelegt werden.

Die Innenauskleidung: Die Schutzbarriere

Die Innenauskleidung ist die Komponente, die in direktem Kontakt mit der Prozessflüssigkeit steht. Ihr einziger Zweck ist es, als nahtlose, inerte Barriere zu fungieren und zu verhindern, dass die korrosive oder abrasive Flüssigkeit jemals das äußere Stahlrohr berührt.

Auskleidungsmaterialien werden aufgrund ihrer spezifischen chemischen Beständigkeitseigenschaften ausgewählt. Zu den gängigen Auskleidungen gehören PTFE, PFA und ETFE für extreme chemische Beanspruchungen und Hochtemperaturanwendungen oder verschiedene Arten von Gummi für abrasive Schlämme.

Die Verbindung: Gewährleistung der Systemintegrität

Die Auskleidung wird sicher im Außenrohr befestigt. Dies wird oft durch eine Übermaßpassung (Interference Fit) erreicht, bei der die Auskleidung geringfügig größer als das Innere des Rohres ist und unter Druck mechanisch fixiert wird. Dies stellt sicher, dass die Auskleidung unter Vakuum nicht kollabiert oder sich bei Wärmeausdehnung und -kontraktion bewegt.

Die Abwägungen verstehen

Obwohl hochwirksam, ist das ausgekleidete Rohr eine spezialisierte Lösung mit spezifischen Einschränkungen, die beachtet werden müssen. Die Wahl erfordert das Verständnis seiner Betriebsgrenzen.

Temperatur- und Druckbeschränkungen

Die Schwachstelle eines Rohrsystems mit Auskleidung ist fast immer die Auskleidung selbst. Während das Stahlgehäuse hohen Temperaturen und Drücken standhalten kann, hat eine Kunststoffauskleidung eine viel niedrigere Betriebsgrenze. Das Überschreiten der maximalen Temperatur der Auskleidung kann dazu führen, dass sie sich erweicht, verformt oder versagt.

Risiko von Installationsschäden

Die Integrität der Auskleidung ist von größter Bedeutung. Ein kleiner Kratzer, Schnitt oder eine Durchstoßung der Auskleidung während der Installation schafft einen Weg für korrosive Flüssigkeit, um das Stahlgehäuse zu erreichen. Dies kann zu versteckter Korrosion führen, die die strukturelle Integrität des Rohres beeinträchtigt und zu einem katastrophalen Ausfall führt.

Permeationsbedenken

Bestimmte hochaggressive Chemikalien mit kleinen Molekülen können im Laufe der Zeit langsam durch eine Kunststoffauskleidung durchdringen oder permeieren. Bei diesen kritischen Anwendungen kann die geringe Menge an permeierter Flüssigkeit immer noch das Außenrohr angreifen, was die Materialauswahl entscheidend macht.

Die richtige Wahl für Ihr System treffen

Die Auswahl des richtigen Rohrmaterials ist ein Abwägen zwischen Leistung, Sicherheit und Kosten. Ausgekleidete Rohre sind ein ausgezeichnetes Werkzeug, wenn sie im richtigen Kontext eingesetzt werden.

- Wenn Ihr Hauptaugenmerk auf der Handhabung aggressiver Chemikalien zu einem günstigen Preis liegt: Ausgekleidete Rohre sind oft die wirtschaftlichste und effektivste Lösung und bieten eine bessere Leistung als Edelstahl zu geringeren Kosten als massive exotische Legierungen.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit liegt: Ein hochwertiges, polymerbeschichtetes Rohr verhindert Produktkontamination durch Metall-Auslaugung und ist daher ideal für pharmazeutische oder Halbleiteranwendungen.

- Wenn Ihr Hauptaugenmerk auf extrem hohen Temperaturen oder hohem Druck liegt: Sie müssen überprüfen, ob die Grenzen der Auskleidung nicht überschritten werden; ein Rohr aus massiver Legierung kann eine zuverlässigere, wenn auch teurere Wahl sein.

- Wenn Ihr Hauptaugenmerk auf Abriebfestigkeit liegt: Ein hartgummi-ausgekleidetes Rohr ist eine bewährte und langlebige Lösung für die Handhabung abrasiver Schlämme, wie sie im Bergbau und in der Mineralienverarbeitung vorkommen.

Letztendlich ist die Wahl eines ausgekleideten Rohres eine technische Entscheidung, die die chemische Verträglichkeit und Kosteneffizienz für ein bestimmtes Betriebsfenster priorisiert.

Zusammenfassungstabelle:

| Komponente | Materialbeispiele | Hauptfunktion |

|---|---|---|

| Außenrohr (Gehäuse) | Kohlenstoffstahl, Edelstahl | Bietet strukturelle Festigkeit, hält Druck stand und trägt das Systemgewicht. |

| Innenauskleidung (Barriere) | PTFE, PFA, ETFE, Gummi | Dient als korrosionsbeständige Barriere gegen aggressive oder abrasive Flüssigkeiten. |

| Wichtige Überlegung | Einschränkung | Auswirkung |

| Temperatur & Druck | Begrenzt durch das Auskleidungsmaterial (z. B. PTFE erweicht bei hohen Temperaturen) | Das Überschreiten der Grenzwerte kann zum Ausfall der Auskleidung führen. |

| Installation | Risiko von Kratzern oder Durchstichen | Kann zu versteckter Korrosion und Systemausfall führen. |

| Chemische Permeation | Kleine Moleküle können mit der Zeit durch die Auskleidung dringen | Erfordert eine sorgfältige Materialauswahl für kritische Anwendungen. |

Benötigen Sie zuverlässige, korrosionsbeständige PTFE-ausgekleidete Komponenten für Ihre kritischen Anwendungen? KINTEK ist spezialisiert auf die Herstellung von Hochleistungs-PTFE-Dichtungen, Auskleidungen und Laborgeräten für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Wir gewährleisten Präzisionsfertigung und bieten kundenspezifische Fertigung – von Prototypen bis hin zu Großserienaufträgen – um Ihre genauen Spezifikationen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Haltbarkeit und Effizienz Ihres Systems verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Wie kann PTFE modifiziert werden, um seine Dichtungseigenschaften zu verbessern? Steigerung der Haltbarkeit & Leistung

- Was sind die Haupteigenschaften von EPDM-Ventilsitzen in Absperrklappen? Ein Leitfaden für überlegene Wasser- und Dampfdichtungen

- Was sind die Eigenschaften von Teflonkugeln? Entdecken Sie erstklassige chemische Beständigkeit & Reibungsfestigkeit

- Wie verbessert strukturiertes PTFE die Leistung gegenüber reinem PTFE? Haltbarkeit & Festigkeit erhöhen

- Was sind die Vorteile der Bearbeitung von Teflon? Entfesseln Sie überlegene Leistung für kritische Komponenten

- Welche Arten von PTFE-Dichtungen werden häufig in Industrieanwendungen eingesetzt? Wählen Sie die richtige Dichtung für Ihre Bedürfnisse

- Warum werden Quad-Ringe dynamischen Anwendungen gegenüber O-Ringen bevorzugt? Verhindern Spiralversagen & Reduzieren die Reibung

- Welche Lieferservices sind für PTFE-Dichtungsbestellungen verfügbar? Erhalten Sie eine Notfall-24-Stunden-Bearbeitung