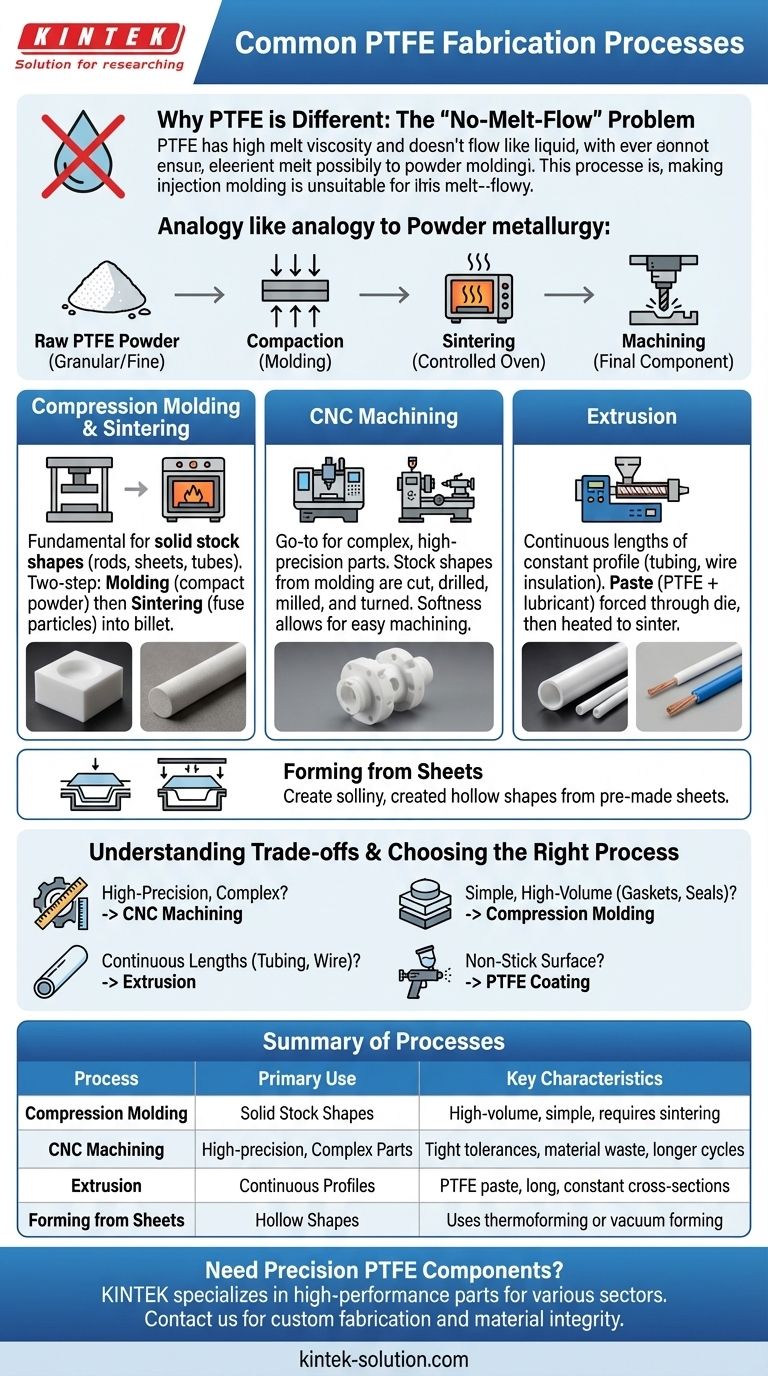

Die gängigsten Fertigungsverfahren für PTFE sind das Formpressen, die CNC-Bearbeitung und die Extrusion. Im Gegensatz zu typischen Kunststoffen schmilzt PTFE nicht zu einer flüssigen Phase, was bedeutet, dass es nicht mit herkömmlichen Methoden wie dem Spritzguss verarbeitet werden kann. Stattdessen beruht seine Herstellung auf einer Reihe einzigartiger Techniken, die auf seine besonderen chemischen Eigenschaften zugeschnitten sind.

Das Kernprinzip, das es zu verstehen gilt, ist, dass die PTFE-Fertigung eher der Pulvermetallurgie als der traditionellen Kunststoffverarbeitung ähnelt. Rohes PTFE-Pulver wird zunächst unter Druck zu einer festen Form verdichtet (Formen) und dann in einem kontrollierten Ofen erhitzt, um die Partikel zu verschmelzen (Sintern), bevor es zu einer endgültigen, präzisen Komponente bearbeitet werden kann.

Warum sich die PTFE-Fertigung unterscheidet

Um das richtige Verfahren auszuwählen, ist es wichtig, zunächst zu verstehen, warum PTFE eine spezielle Handhabung erfordert. Seine einzigartige Molekularstruktur ist die Ursache.

Das „Kein-Schmelzfluss“-Problem

PTFE hat eine extrem hohe Schmelzviskosität, was bedeutet, dass es sich selbst beim Erhitzen über seinen Schmelzpunkt hinaus nicht wie eine Flüssigkeit verhält. Es wird zu einer durchscheinenden, gelartigen Substanz.

Diese Eigenschaft macht herkömmliche Schmelzverarbeitungsverfahren wie Spritzguss oder Blasformen für Neumaterial-PTFE völlig ungeeignet.

Von der Polymerisation zum Rohmaterial

Die Fertigung beginnt mit dem rohen PTFE-Harz, das in zwei Hauptformen hergestellt wird:

- Granuläres/Suspensions-PTFE: Dies sind größere Körner, die durch Suspensionspolymerisation hergestellt werden. Diese Form eignet sich ideal für Formgebungsverfahren zur Herstellung fester Rohformen wie Stäbe, Platten und Rohre.

- Feinpulver/Dispersions-PTFE: Diese milchige Paste oder dieses feine Pulver wird durch Dispersionspolymerisation hergestellt und hauptsächlich zur Herstellung von Beschichtungen oder zur Verarbeitung zu einer Paste für die Extrusion verwendet.

Die wichtigsten Fertigungsverfahren erklärt

Die Form des Rohmaterials beeinflusst direkt die Herstellungsmethode, die zur Herstellung eines fertigen Teils verwendet wird.

Formpressen & Sintern

Dies ist das grundlegendste Verfahren zur Herstellung fester PTFE-Komponenten. Es handelt sich um eine Zwei-Schritt-Methode:

- Formen: Granuliertes PTFE-Pulver wird in eine Form gefüllt und unter hohem Druck zu einer Vorform gepresst, oft als Billet bezeichnet.

- Sintern: Die Vorform wird aus der Form entnommen und in einem hochkontrollierten Ofen auf eine Temperatur über ihrem Schmelzpunkt erhitzt. Die PTFE-Partikel verschmelzen miteinander und bilden einen festen, dichten Block.

Dieses Verfahren wird verwendet, um die Rohformen (Stäbe, Rohre, Platten) herzustellen, die oft der Ausgangspunkt für ein fertiges Teil sind.

CNC-Bearbeitung

Da das Formen relativ einfache Formen ergibt, ist die CNC-Bearbeitung die bevorzugte Methode zur Herstellung komplexer, hochpräziser Teile.

Rohformen aus dem Formgebungsverfahren werden in CNC-Fräsen oder -Drehbänke geladen. Das Material wird dann in die endgültige Komponente geschnitten, gebohrt, gefräst oder gedreht. PTFE lässt sich aufgrund seiner Weichheit mit Standardwerkzeugen leicht bearbeiten.

Extrusion

Die Extrusion wird verwendet, um kontinuierliche Längen eines konstanten Profils herzustellen, wie z. B. Schläuche, Drahtisolierungen oder dünne Folien.

Eine Paste aus feinem PTFE-Pulver und einem Schmiermittel wird durch eine Matrize gepresst, um die gewünschte Form zu erzeugen. Das extrudierte Teil wird dann erhitzt, um das Schmiermittel zu entfernen und das PTFE zu sintern.

Formen aus Platten

Für bestimmte Anwendungen können vorgefertigte PTFE-Platten mithilfe von Wärme und Druck geformt werden.

Methoden wie Thermoformen (Erhitzen und Formen) und Vakuumformen (unter Verwendung von Vakuumdruck) können verwendet werden, um bestimmte, oft hohle, Formen aus einer gesinterten Platte herzustellen.

Die Abwägungen verstehen

Jedes Verfahren bringt seine eigenen Vorteile und Einschränkungen mit sich, die für eine fundierte Entscheidung von entscheidender Bedeutung sind.

Formen: Ideal für Volumen, nicht für Komplexität

Das Formpressen ist äußerst effizient für die Herstellung einfacher, standardisierter Rohformen in großen Mengen. Es kann jedoch keine komplizierten Geometrien oder Merkmale wie Gewinde und scharfe Innenkanten erzeugen.

Bearbeitung: Präzision zu einem Preis

Die CNC-Bearbeitung liefert eine außergewöhnliche Präzision und kann hochkomplexe Teile mit engen Toleranzen herstellen. Der Hauptnachteil sind die Kosten, da sie Materialabfall (Späne) und längere Zykluszeiten im Vergleich zum Formen verursacht.

Sintern: Der kritische Kontrollpunkt

Die endgültigen mechanischen und physikalischen Eigenschaften eines PTFE-Teils hängen stark vom Sinterzyklus ab. Eine unsachgemäße Kontrolle von Temperatur, Zeit und Abkühlraten kann zu einem Teil mit schlechten Leistungseigenschaften führen, selbst wenn es korrekt aussieht.

Das richtige Verfahren für Ihre Anwendung auswählen

Die Auswahl des richtigen Herstellungswegs hängt vollständig von den Anforderungen Ihres Endteils ab.

- Wenn Ihr Hauptaugenmerk auf hochpräzisen, komplexen Teilen liegt: Ihr Teil wird mit ziemlicher Sicherheit CNC-bearbeitet, und zwar aus einer vormodellierten und gesinterten Rohform (Stab, Billet oder Rohr).

- Wenn Ihr Hauptaugenmerk auf der Herstellung einfacher, großvolumiger Formen (wie Dichtungen oder Versiegelungen) liegt: Das direkte Formpressen und Sintern der Endform kann die kostengünstigste Lösung sein.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von kontinuierlichen Längen (wie Schläuchen oder Drahtisolierungen) liegt: Die Extrusion ist das einzig gangbare Verfahren für diese Anwendungen.

- Wenn Ihr Hauptaugenmerk auf dem Auftragen einer Antihaftbeschichtung auf ein anderes Material liegt: Sie suchen nach einer PTFE-Beschichtung, bei der das Feinpulver in einem Sprüh- und Einbrennverfahren verwendet wird.

Das Verständnis dieser unterschiedlichen Herstellungspfade ist der Schlüssel zur erfolgreichen Nutzung der außergewöhnlichen Eigenschaften von PTFE für Ihr Projekt.

Zusammenfassungstabelle:

| Verfahren | Hauptanwendung | Schlüsselmerkmale |

|---|---|---|

| Formpressen | Herstellung fester Rohformen (Stäbe, Platten, Rohre) | Großvolumige Produktion, einfache Formen, erfordert Sintern |

| CNC-Bearbeitung | Hochpräzise, komplexe Teile | Hervorragend für enge Toleranzen, Materialabfall, längere Zykluszeiten |

| Extrusion | Kontinuierliche Profile (Schläuche, Drahtisolierungen) | Verwendet PTFE-Paste, ideal für lange, konstante Querschnitte |

| Formen aus Platten | Hohle Formen aus vorgefertigten Platten | Verwendet Thermoform- oder Vakuumformtechniken |

Benötigen Sie präzise PTFE-Komponenten für Ihre Branche?

KINTEK ist spezialisiert auf die Herstellung von Hochleistungs-PTFE-Komponenten – einschließlich Dichtungen, Auskleidungen und kundenspezifischem Laborgerät – für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Unsere Expertise in Formpressen, CNC-Bearbeitung und Extrusion stellt sicher, dass Ihre Teile die strengsten Toleranz- und Leistungsanforderungen erfüllen.

Egal, ob Sie Prototypen oder großvolumige Produktion benötigen, wir liefern:

- Kundenspezifische Fertigung, zugeschnitten auf Ihre genauen Spezifikationen

- Materialintegrität durch kontrollierte Sinterprozesse

- Kostengünstige Lösungen für einfache und komplexe Geometrien

Kontaktieren Sie uns noch heute, um Ihr PTFE-Projekt zu besprechen und unsere spezialisierte Fertigungskompetenz zu nutzen!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen

- Warum wird die CNC-Bearbeitung für Teflonteile gegenüber anderen Methoden bevorzugt? Präzision und komplexe Designs freischalten

- Was sind die zukünftigen Überlegungen für die Bearbeitung von Teflon? Beherrschung der Materialherausforderungen mit Smart Tech

- Was sind die Hauptvorteile der Verwendung von PTFE-Teilen in industriellen Anwendungen? Entfesseln Sie unübertroffene chemische Beständigkeit und Zuverlässigkeit

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern