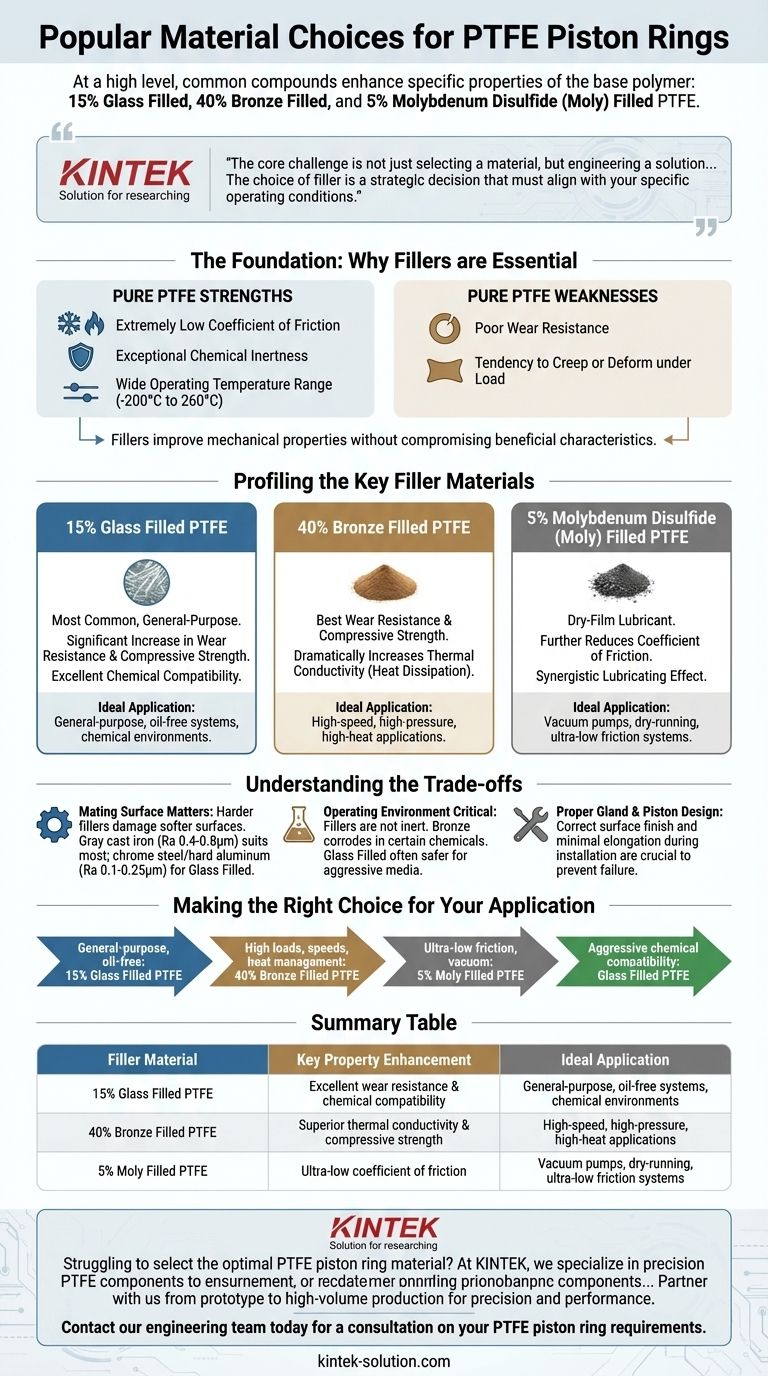

Im Allgemeinen sind die beliebtesten Materialoptionen für PTFE-Kolbenringe Verbindungen, die entwickelt wurden, um spezifische Eigenschaften des Basispolymers zu verbessern. Die drei häufigsten Formulierungen sind PTFE mit 15 % Glasfüllung, PTFE mit 40 % Bronze-Füllung und PTFE mit 5 % Molybdändisulfid (Moly)-Füllung. Jeder Füllstoff wird ausgewählt, um die inhärenten Einschränkungen von reinem PTFE in anspruchsvollen Anwendungen zu überwinden.

Die Kernherausforderung besteht nicht nur in der Auswahl eines Materials, sondern in der Entwicklung einer Lösung. Während reines PTFE eine außergewöhnlich geringe Reibung und chemische Beständigkeit bietet, mangelt es ihm an der Verschleißfestigkeit und Druckfestigkeit, die für die meisten Kolbenringanwendungen erforderlich sind. Die Wahl des Füllstoffs ist eine strategische Entscheidung, die mit Ihren spezifischen Betriebsbedingungen, einschließlich der Gegenfläche, der Betriebsdrücke und der chemischen Umgebung, übereinstimmen muss.

Die Grundlage: Warum Füllstoffe unerlässlich sind

Reines Polytetrafluorethylen (PTFE) ist ein bemerkenswertes Polymer, aber es ist für dynamische Dichtungskomponenten wie Kolbenringe selten allein ausreichend.

Die Stärken von reinem PTFE

Die Grundeigenschaften von PTFE machen es zu einem attraktiven Ausgangspunkt. Es bietet einen extrem niedrigen Reibungskoeffizienten, was es ideal für die Reduzierung von Energieverlusten und für Systeme mit geringer Schmierung oder ohne Schmierung macht.

Es verfügt außerdem über eine außergewöhnliche chemische Inertheit, die nahezu allen Industriechemikalien widersteht, und einen sehr breiten Betriebstemperaturbereich, von kryogen (-200 °C) bis hin zu hoher Hitze (260 °C).

Die Schwächen von reinem PTFE

Die Haupteinschränkungen von reinem PTFE sind seine schlechte Verschleißfestigkeit und seine Neigung zum Kriechen oder zur Verformung unter Last. Bei einem Kolbenring, der ständig unter Druck steht und an einer Zylinderwand entlanggleitet, würden diese Schwächen zu einer sehr kurzen Lebensdauer führen.

Füllstoffe werden der PTFE-Matrix zugesetzt, um diese mechanischen Eigenschaften dramatisch zu verbessern, ohne seine vorteilhaften Reibungs- und chemischen Eigenschaften wesentlich zu beeinträchtigen.

Profilierung der wichtigsten Füllmaterialien

Jeder Füllstoff verleiht der endgültigen Verbindung eine bestimmte Eigenschaftskombination. Die Wahl hängt vollständig von den Anforderungen der Anwendung ab.

PTFE mit 15 % Glasfüllung

Dies wird oft als die gängigste und universellste gefüllte PTFE-Art angesehen. Die Zugabe von Glasfasern erhöht die Verschleißfestigkeit und Druckfestigkeit im Vergleich zu reinem PTFE erheblich.

Es behält eine ausgezeichnete chemische Verträglichkeit bei und ist somit eine sichere Wahl in einer Vielzahl von Flüssigkeits- oder Gasumgebungen. Es ist eine ausgewogene, kostengünstige Option für viele Anwendungen.

PTFE mit 40 % Bronze-Füllung

Die Zugabe von BronzePulver erzeugt eine Verbindung mit der besten Verschleißfestigkeit und Druckfestigkeit unter den gängigen Füllstoffen. Bronze erhöht auch die Wärmeleitfähigkeit dramatisch.

Diese Fähigkeit zur Wärmeableitung macht es zur ersten Wahl für Hochgeschwindigkeits- und Hochdruckanwendungen, bei denen die Erzeugung von Reibungswärme ein Hauptanliegen ist.

PTFE mit 5 % Molybdändisulfid (Moly)-Füllung

Molybdändisulfid (oft als „Moly“ oder MoS₂ bezeichnet) ist selbst ein Trockenschmiermittel. Die Zugabe zu PTFE verringert den Reibungskoeffizienten weiter.

Diese Verbindung ist ideal für Anwendungen, bei denen die Minimierung der Reibung oberste Priorität hat, wie z. B. in Vakuumpumpen oder anderen Systemen, in denen keine Schmierung vorhanden sein darf. Sie bietet einen synergistischen Schmiereffekt mit dem PTFE.

Die Kompromisse verstehen

Die isolierte Auswahl eines Materials ist ein häufiger Fehler. Der Kolbenring ist Teil eines Systems, und seine Wechselwirkung mit anderen Komponenten ist entscheidend.

Die Gegenfläche ist wichtig

Das Material des Zylinders oder der Bohrung, an der der Ring entlanggleitet, ist ein entscheidender Faktor. Ein härterer Füllstoff kann eine weichere Gegenfläche beschädigen.

Grauguss bietet eine gute Verschleißfestigkeit mit PTFE-Ringen, erfordert jedoch eine spezifische Oberflächenrauheit (Ra 0,4 bis 0,8 µm).

Für härtere, glattere Oberflächen wie Chromstahl oder harteloxiertes Aluminium (Ra 0,1 bis 0,25 µm) kann ein glasgefülltes PTFE vollkommen geeignet sein. Bronzegefülltes PTFE funktioniert im Allgemeinen gut gegen härtere Stahloberflächen.

Die Betriebsumgebung ist entscheidend

Obwohl PTFE selbst nahezu inert ist, sind die Füllstoffe es nicht. Bronze beispielsweise ist in bestimmten chemischen Umgebungen oder in Gegenwart von Feuchtigkeit anfällig für Korrosion.

Für Anwendungen in der chemischen oder pharmazeutischen Industrie, die aggressive Medien beinhalten, ist eine glasgefüllte Verbindung oft eine sicherere und zuverlässigere Wahl als eine bronzegefüllte.

Korrekte Gehäuse- und Kolbenkonstruktion

Selbst das beste Material versagt, wenn es nicht korrekt installiert wird. Die Kolbennut muss die richtige Oberflächengüte aufweisen, um einen vorzeitigen Verschleiß des Rings zu verhindern.

Darüber hinaus müssen die Ringe mit minimaler Dehnung installiert werden, um eine dauerhafte Verformung zu vermeiden und eine angemessene Dichtkraft gegen die Zylinderwand zu gewährleisten.

Die richtige Wahl für Ihre Anwendung treffen

Das optimale Material ist dasjenige, das die mechanischen, thermischen und chemischen Anforderungen Ihres spezifischen Systems am besten ausgleicht.

- Wenn Ihr Hauptaugenmerk auf universeller, ölfreier Leistung liegt: Beginnen Sie mit PTFE mit 15 % Glasfüllung wegen seiner ausgewogenen Eigenschaften und ausgezeichneten Verschleißfestigkeit.

- Wenn Ihr Hauptaugenmerk auf hoher Last, hohen Geschwindigkeiten oder Wärmemanagement liegt: Wählen Sie PTFE mit 40 % Bronze-Füllung wegen seiner überlegenen Wärmeleitfähigkeit und Druckfestigkeit.

- Wenn Ihr Hauptaugenmerk auf ultra-niedriger Reibung oder Vakuumanwendungen liegt: Wählen Sie PTFE mit 5 % Moly-Füllung, um die geringstmögliche Reibung unter Trockenlaufsbedingungen zu erzielen.

- Wenn Ihr Hauptaugenmerk auf aggressiver chemischer Verträglichkeit liegt: Eine glasgefüllte Verbindung ist eine zuverlässigere Wahl als Bronze, die korrodieren kann.

Letztendlich ist die Auswahl des richtigen Materials ein bewusster Prozess, bei dem seine verbesserten Eigenschaften mit den einzigartigen Herausforderungen Ihrer Anwendung abgeglichen werden.

Zusammenfassungstabelle:

| Füllmaterial | Wesentliche Eigenschaftsverbesserung | Ideale Anwendung |

|---|---|---|

| PTFE mit 15 % Glasfüllung | Ausgezeichnete Verschleißfestigkeit & chemische Verträglichkeit | Allzweck-, ölfreie Systeme, chemische Umgebungen |

| PTFE mit 40 % Bronze-Füllung | Überlegene Wärmeleitfähigkeit & Druckfestigkeit | Hochgeschwindigkeits-, Hochdruck-, Hochtemperaturanwendungen |

| PTFE mit 5 % Molybdändisulfid (Moly)-Füllung | Ultra-niedriger Reibungskoeffizient | Vakuumpumpen, Trockenlauf-, Ultra-Niedrigreibungs-Systeme |

Fällt es Ihnen schwer, das optimale PTFE-Kolbenringmaterial für Ihre anspruchsvolle Anwendung auszuwählen?

Bei KINTEK sind wir spezialisiert auf die Herstellung von präzisen PTFE-Komponenten, einschließlich kundenspezifischer Kolbenringe, Dichtungen und Auskleidungen für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Unsere Expertise in der Materialwissenschaft und kundenspezifischen Fertigung stellt sicher, dass Sie eine Komponente erhalten, die für Ihre spezifischen Betriebsbedingungen entwickelt wurde – ob Sie maximale Verschleißfestigkeit, überlegenes Wärmemanagement oder die geringstmögliche Reibung benötigen.

Wir arbeiten mit Ihnen vom Prototyp bis zur Serienproduktion zusammen und legen Wert auf Präzision und Leistung, um die Lebensdauer der Komponenten zu verlängern und die Systemzuverlässigkeit zu verbessern.

Kontaktieren Sie noch heute unser Ingenieurteam für eine Beratung zu Ihren Anforderungen an PTFE-Kolbenringe.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Anpassbare PTFE-Dichtungsfilterhalter für vielseitige Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Warum ist die PTFE-Kugelabsperrklappe eine beliebte Wahl in verschiedenen Industrien? Unübertroffene Zuverlässigkeit in anspruchsvollen Umgebungen

- Welche langfristigen geschäftlichen Vorteile bieten PTFE-Membranventile für Pharmaunternehmen? Steigerung des Ertrags & Kostensenkung

- Wie kann die Gratbildung bei der Bearbeitung von PTFE minimiert werden? Ein Leitfaden für saubere, präzise Teile

- Wie kommt die Temperaturbeständigkeit PTFE-Reduzierflanschen zugute? Gewährleistung einer zuverlässigen Leistung von kryogen bis zu hohen Temperaturen

- Was sind die Eigenschaften von unidirektionalen PTFE-Lippendichtungen? Überlegene Einwegabdichtung für anspruchsvolle Anwendungen

- Warum sind PTFE-Expansionsbälge in industriellen Systemen wichtig? Sie absorbieren thermische Beanspruchung und Vibrationsstress

- Was sind die besten Vorgehensweisen für die Installation von Teflon-Stopfbuchspackungen? Gewährleistung einer zuverlässigen, langlebigen Dichtung

- Was ist der Zweck der Löcher in PTFE-ausgekleideten Absperrklappen? Gewährleistung einer perfekten Ausrichtung für eine leckagefreie Abdichtung