Kurz gesagt, die CNC-Bearbeitung ist die überlegene Methode für PTFE-Komponenten, da sie die Präzision und Kontrolle bietet, die erforderlich sind, um die inhärenten Herausforderungen des Materials zu überwinden. Dies führt zu qualitativ hochwertigen Teilen mit minimalen Fehlern, reduziertem Materialabfall und der Fähigkeit, hochkomplexe Designs zu fertigen, die mit manuellen Methoden unmöglich wären.

Der Kernvorteil der Verwendung von CNC für PTFE liegt nicht nur in der Geschwindigkeit oder Automatisierung, sondern darin, eine präzise Kontrolle über ein einzigartig schwieriges Material zu erlangen. CNC wandelt die Nachteile von PTFE, wie Wärmeausdehnung und Weichheit, in handhabbare Variablen um und stellt sicher, dass die endgültige Komponente die genauen Spezifikationen erfüllt.

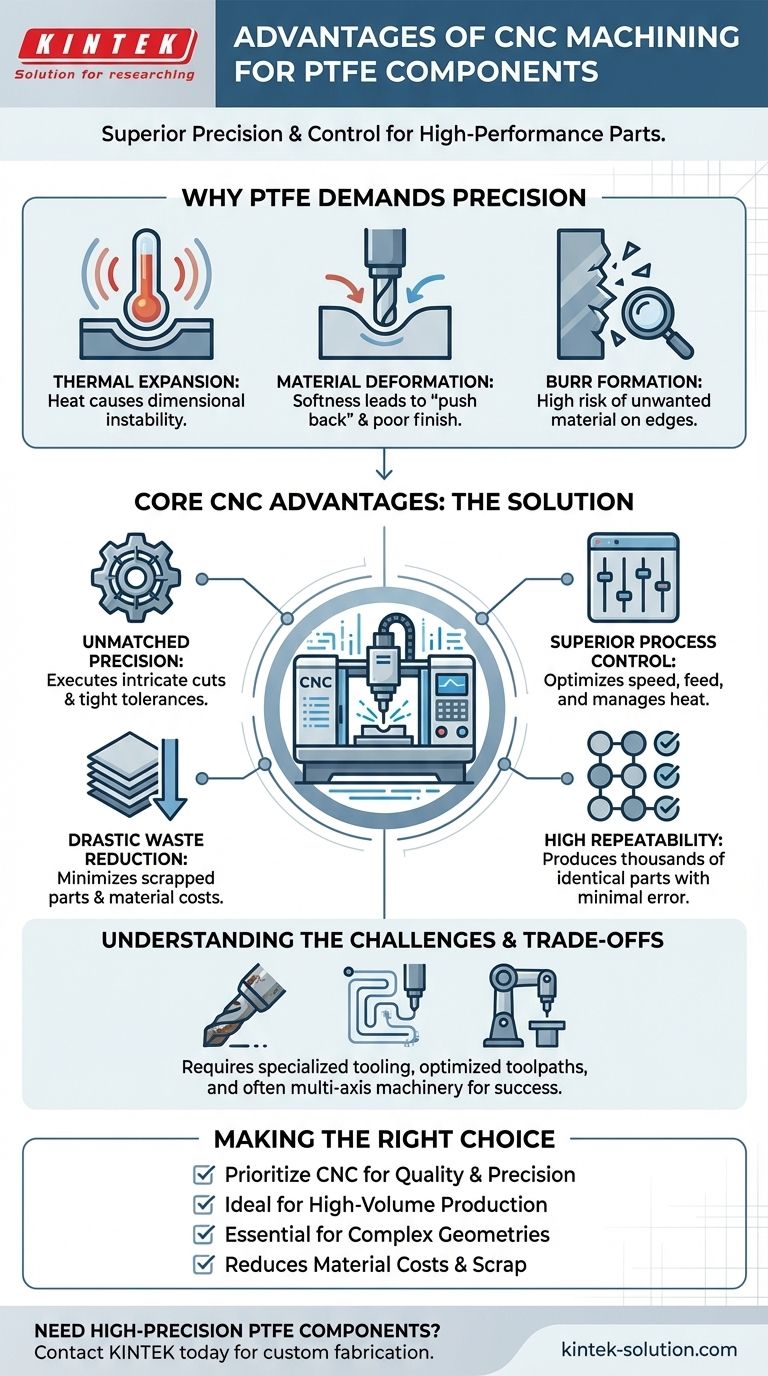

Warum PTFE eine Präzisionsbearbeitung erfordert

Polytetrafluorethylen (PTFE) ist ein Hochleistungspolymer, das für seine Eigenschaften geschätzt wird, aber genau diese Eigenschaften machen es notorisch schwierig, es genau zu bearbeiten. Das Verständnis dieser Herausforderungen ist der Schlüssel, um zu erkennen, warum CNC nicht nur ein Vorteil, sondern oft eine Notwendigkeit ist.

Die Herausforderung der Wärmeausdehnung

PTFE weist eine sehr hohe Wärmeausdehnungsrate auf. Die während der Bearbeitung erzeugte Wärme kann dazu führen, dass sich das Material ausdehnt, was zu ungenauen Schnitten und Dimensionsinstabilität beim Abkühlen führt.

Die Neigung zur Verformung und zum „Zurückdrücken“

Als weiches Material kann sich PTFE unter dem Druck eines Schneidwerkzeugs leicht verformen, anstatt sauber zu schneiden. Dies kann zu schlechten Oberflächengüten und Teilen führen, die außerhalb der Toleranz liegen.

Die ständige Gefahr der Gratbildung

Die Weichheit von PTFE bedeutet auch, dass es sehr anfällig für Gratbildung ist – kleine, unerwünschte Materialstücke, die am Rand des Teils haften bleiben. Das Entfernen dieser Grate, ohne die Komponente zu beschädigen, erfordert erhebliche Sorgfalt und oft sekundäre Veredelungsprozesse.

Die Kernvorteile von CNC für PTFE

Die CNC-Bearbeitung (Computer Numerical Control) geht direkt auf die inhärenten Schwierigkeiten bei der Arbeit mit PTFE ein, indem sie manuelle Inkonsistenz durch programmierbare, wiederholbare Präzision ersetzt.

Unübertroffene Präzision für komplexe Geometrien

CNC-Maschinen arbeiten anhand einer digitalen Designdatei und ermöglichen so die Ausführung hochkomplexer Schnitte und Formen mit extremer Genauigkeit. Dies ist entscheidend für Komponenten wie Dichtungen, Isolatoren und medizinische Geräte, bei denen enge Toleranzen nicht verhandelbar sind.

Überlegene Kontrolle über die Bearparameter

Ein CNC-Programm ermöglicht die präzise Optimierung von Schnittgeschwindigkeiten, Vorschubgeschwindigkeiten und Werkzeugwegen. Diese Kontrolle ist unerlässlich, um die Wärmeentwicklung zu steuern, den Werkzeugdruck zu minimieren und die Materialverformung und Wärmeausdehnung zu verhindern, die die manuelle PTFE-Bearbeitung beeinträchtigen.

Drastische Reduzierung des Materialabfalls

Durch die Optimierung des Werkzeugwegs und die Gewährleistung hoher Genauigkeit beim ersten Durchgang minimiert die CNC-Bearbeitung die Ausschussrate und den Materialverbrauch erheblich. Dies ist ein entscheidender wirtschaftlicher Vorteil, insbesondere bei der Arbeit mit teuren Hochleistungskunststoffen.

Wiederholbarkeit und reduzierte Fehlerraten

Sobald ein Programm perfektioniert ist, kann eine CNC-Maschine Tausende identischer Teile mit praktisch keiner Abweichung produzieren. Dieses Maß an Konsistenz eliminiert die menschlichen Fehler, die bei manuellen Prozessen auftreten, und stellt sicher, dass jede Komponente den erforderlichen Qualitätsstandard erfüllt.

Verständnis der Kompromisse und Herausforderungen

Obwohl die CNC-Bearbeitung von PTFE sehr vorteilhaft ist, ist sie nicht ohne eigene Überlegungen. Erfolg erfordert einen anspruchsvollen Ansatz für den Prozess.

Die Bedeutung der Werkzeugauswahl und des Verschleißes

PTFE kann für Schneidwerkzeuge abrasiv sein und sie schnell verschleißen lassen. Die Verwendung von scharfen, korrekt geformten Werkzeugen aus geeigneten Materialien ist entscheidend, um einen sauberen Schnitt zu erzielen und die Gratbildung zu verhindern. Eine kontinuierliche Überwachung der Werkzeugabnutzung ist erforderlich.

Die Notwendigkeit optimierter Werkzeugwege

Fortgeschrittene Programmierung ist oft erforderlich, um Werkzeugwege zu erstellen, die Hitze und Schneiddruck minimieren. Strategien wie das Gegenlauffräsen und die Verwendung spezifischer Ein- und Austrittspunkte für den Fräser sind unerlässlich, um die Oberflächenqualität zu erhalten.

Die Rolle fortschrittlicher Maschinen

Für die komplexesten PTFE-Teile reichen Standard-3-Achs-Maschinen möglicherweise nicht aus. Mehrachsige CNC-Maschinen sind oft erforderlich, um die erforderlichen präzisen Winkel und glatten Oberflächen zu erzielen, indem sie es dem Werkzeug ermöglichen, sich dem Werkstück aus mehreren Richtungen zu nähern.

Die richtige Wahl für Ihre Komponente treffen

Letztendlich ist die Entscheidung für die CNC-Bearbeitung bei PTFE eine Entscheidung für Qualität, Präzision und Wiederholbarkeit gegenüber der Unvorhersehbarkeit manueller Methoden.

- Wenn Ihr Hauptaugenmerk auf der Serienproduktion mit engen Toleranzen liegt: Die CNC-Bearbeitung ist der einzig gangbare Weg, um sicherzustellen, dass jedes Teil identisch ist und die Spezifikation erfüllt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplizierter oder komplexer Geometrien liegt: Die digitale Präzision von Mehrachsen-CNC ist notwendig, um Merkmale zu erzeugen, die manuell physisch unmöglich herzustellen sind.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Materialkosten und Ausschussraten liegt: Der optimierte, wiederholbare Prozess der CNC reduziert Abfall im Vergleich zu manuellem Versuch und Irrtum erheblich.

Durch die Nutzung der präzisen Steuerung von CNC können Sie dieses anspruchsvolle Polymer zuverlässig in Hochleistungskomponenten umwandeln, die den anspruchsvollsten Anforderungen gerecht werden.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Unübertroffene Präzision | Ermöglicht komplexe Geometrien und enge Toleranzen, die mit manuellen Methoden unmöglich sind. |

| Überlegene Prozesskontrolle | Steuert Wärme und Werkzeugdruck, um Verformungen zu verhindern und Genauigkeit zu gewährleisten. |

| Reduzierter Materialabfall | Optimierte Werkzeugwege minimieren Ausschuss und senken die Kosten für Hochleistungskunststoffe. |

| Hohe Wiederholbarkeit | Produziert Tausende identischer Teile mit minimalem Fehler, was die Qualität sichert. |

Benötigen Sie hochpräzise PTFE-Komponenten für Ihre Anwendung?

KINTEK ist spezialisiert auf die CNC-Bearbeitung von PTFE-Komponenten (Dichtungen, Auskleidungen, Laborgeräte usw.) für die Halbleiter-, Medizin-, Labor- und Industriebranche. Unsere Expertise in der Präzisionsfertigung und kundenspezifischen Fertigung – von Prototypen bis hin zu Großaufträgen – stellt sicher, dass Ihre Teile die Herausforderungen von PTFE meistern und die genauen Spezifikationen erfüllen.

Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und ein Angebot zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

Andere fragen auch

- Warum wird die CNC-Bearbeitung für Teflonteile gegenüber anderen Methoden bevorzugt? Präzision und komplexe Designs freischalten

- Was sind die Hauptvorteile der Verwendung von PTFE-Teilen in industriellen Anwendungen? Entfesseln Sie unübertroffene chemische Beständigkeit und Zuverlässigkeit

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen