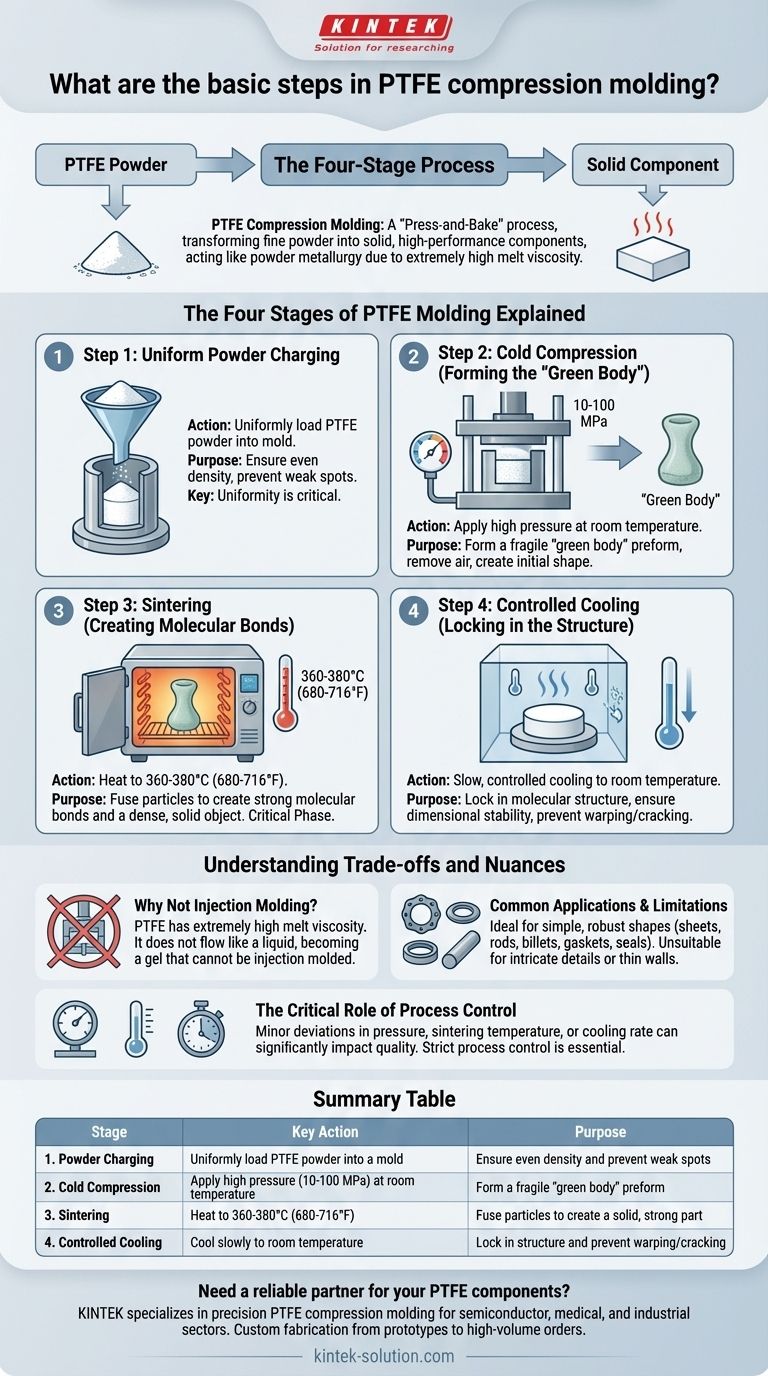

Im Kern ist das PTFE-Formpressen ein vierstufiger Prozess, der ein feines Pulver in ein festes, hochleistungsfähiges Bauteil umwandelt. Es umfasst das gleichmäßige Füllen einer Form mit PTFE-Harz, das Komprimieren unter hohem Druck bei Raumtemperatur, das Erhitzen in einem als Sintern bezeichneten Prozess, um die Partikel zu verschmelzen, und schließlich das Abkühlen unter kontrollierten Bedingungen, um seine endgültige Form zu erreichen.

Im Gegensatz zu gängigen Kunststoffen, die geschmolzen und gespritzt werden, weist PTFE eine extrem hohe Schmelzviskosität auf, was eine herkömmliche Verarbeitung unmöglich macht. Daher ähnelt das Formpressen eher der Pulvermetallurgie – einer „Press- und Back“-Methode, die Partikel miteinander verschmilzt, ohne jemals einen echten flüssigen Zustand zu erreichen.

Die vier Phasen des PTFE-Formpressens erklärt

Jeder Schritt im Formpressprozess ist entscheidend für die Entwicklung der einzigartigen Eigenschaften des endgültigen PTFE-Teils, von seiner chemischen Beständigkeit bis zu seiner mechanischen Festigkeit.

Schritt 1: Gleichmäßige Pulverfüllung

Der Prozess beginnt mit dem sorgfältigen Einfüllen einer bestimmten Menge PTFE-Pulver in eine Formkavität.

Der Schlüssel zu dieser Phase ist die Gleichmäßigkeit. Jede ungleichmäßige Verteilung des Pulvers kann zu Dichteunterschieden führen, die Schwachstellen erzeugen und die strukturelle Integrität des fertigen Bauteils beeinträchtigen.

Schritt 2: Kaltpressen (Bildung des „Grünlings“)

Als Nächstes wird das Pulver bei Raumtemperatur unter Drücken von 10 bis 100 MPa komprimiert.

Dieser hohe Druck bringt die einzelnen Pulverpartikel in engen Kontakt, entfernt Luft und erzeugt eine zerbrechliche, vorläufige Form. Diese vorgesinterte Form wird oft als „Grünling“ oder Vorformling bezeichnet. Sie hat die richtige Form, aber keine nennenswerte mechanische Festigkeit.

Schritt 3: Sintern (Erzeugung molekularer Bindungen)

Der Grünling wird vorsichtig aus der Form genommen und zum Sintern, der kritischsten Phase des Prozesses, in einen Ofen gelegt.

Das Bauteil wird auf eine präzise Temperatur zwischen 360-380°C (680-716°F) erhitzt. Bei dieser Temperatur verschmelzen die PTFE-Partikel miteinander, wodurch starke molekulare Bindungen entstehen und der zerbrechliche Vorformling in ein dichtes, festes Objekt umgewandelt wird. Hier werden die endgültigen mechanischen Eigenschaften des Materials festgelegt.

Schritt 4: Kontrolliertes Abkühlen (Fixierung der Struktur)

Nach dem Sintern muss das Bauteil auf Raumtemperatur unter streng kontrollierten Bedingungen abgekühlt werden.

Langsames Abkühlen ist unerlässlich. Schnelles Abkühlen kann innere Spannungen verursachen, die zu Verformungen oder sogar Rissen führen können. Diese letzte Phase verfestigt die molekulare Struktur des Teils und gewährleistet seine Dimensionsstabilität und Leistung.

Verständnis der Kompromisse und Nuancen

Obwohl unkompliziert, hängt der Erfolg des PTFE-Formpressens vom Verständnis seiner einzigartigen Anforderungen und Einschränkungen ab.

Warum keine traditionelle Spritzgussmethode verwenden?

Der Hauptgrund für dieses spezielle Verfahren ist die extrem hohe Schmelzviskosität von PTFE. Selbst wenn es über seinen Schmelzpunkt erhitzt wird, fließt es nicht wie eine Flüssigkeit. Stattdessen wird es zu einer zähflüssigen, gelartigen Substanz, die nicht mit der Geschwindigkeit und Präzision des Spritzgusses in eine Form gepresst werden kann.

Häufige Anwendungen und Einschränkungen

Das Formpressen ist ideal für die Herstellung einfacher, robuster Formen mit dicken Wänden.

Diese Methode eignet sich hervorragend zur Herstellung von Halbzeugen wie Platten, Stäben und Blöcken, die oft zu komplexeren Teilen bearbeitet werden. Sie ist auch perfekt für die Herstellung von Bauteilen wie Dichtungen, Stopfbuchsen und Lagern. Sie ist jedoch im Allgemeinen ungeeignet für die Herstellung von Teilen mit komplizierten Details oder dünnen Wänden.

Die entscheidende Rolle der Prozesskontrolle

Die Qualität eines geformten PTFE-Teils ist sehr empfindlich gegenüber Prozessvariablen. Geringfügige Abweichungen bei Druck, Sintertemperatur oder Abkühlgeschwindigkeit können die Dichte, Porosität und mechanische Festigkeit des Endteils erheblich beeinflussen. Dies macht eine strenge Prozesskontrolle für die Herstellung zuverlässiger Komponenten absolut unerlässlich.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieses Prozesses ermöglicht es Ihnen, Teile und Materialien effektiver zu spezifizieren.

- Wenn Ihr Hauptaugenmerk auf der Zuverlässigkeit der Komponente liegt: Bestehen Sie auf kontrollierten Sinter- und Abkühlzyklen, da diese Schritte am wichtigsten sind, um konsistente Materialeigenschaften zu gewährleisten und vorzeitiges Versagen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einfacher Standardformen liegt: Erkennen Sie, dass das Formpressen die direkteste und kostengünstigste Methode zur Herstellung hochwertiger PTFE-Blöcke, -Stäbe und -Platten für die anschließende Bearbeitung ist.

- Wenn Ihr Hauptaugenmerk auf der Konstruktion komplexer Teile liegt: Verstehen Sie, dass Ihr Teil wahrscheinlich aus einem formgepressten Halbzeug bearbeitet wird, anstatt direkt geformt zu werden, was Designüberlegungen wie Merkmalsgröße und Toleranzen beeinflusst.

Die Beherrschung dieser vier grundlegenden Schritte ist der Schlüssel zur erfolgreichen Spezifikation, Herstellung oder Fehlerbehebung jeder formgepressten PTFE-Komponente.

Zusammenfassungstabelle:

| Phase | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Pulverfüllung | PTFE-Pulver gleichmäßig in eine Form füllen | Gleichmäßige Dichte gewährleisten und Schwachstellen vermeiden |

| 2. Kaltpressen | Hohen Druck (10-100 MPa) bei Raumtemperatur anwenden | Einen zerbrechlichen „Grünling“-Vorformling bilden |

| 3. Sintern | Auf 360-380°C (680-716°F) erhitzen | Partikel verschmelzen, um ein festes, starkes Teil zu erzeugen |

| 4. Kontrolliertes Abkühlen | Langsam auf Raumtemperatur abkühlen | Struktur fixieren und Verzug/Risse verhindern |

Benötigen Sie einen zuverlässigen Partner für Ihre PTFE-Komponenten?

KINTEK ist spezialisiert auf Präzisions-PTFE-Formpressen und fertigt Hochleistungsdichtungen, Auskleidungen und Laborgeräte für die Halbleiter-, Medizin- und Industriebranche. Unsere strenge Prozesskontrolle stellt sicher, dass Ihre Teile die erforderliche konsistente Dichte, Festigkeit und chemische Beständigkeit aufweisen.

Wir bieten kundenspezifische Fertigung von Prototypen bis hin zu Großserien. Kontaktieren Sie noch heute unsere Experten, um Ihr Projekt zu besprechen und ein Angebot zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen

- Was sind die Hauptvorteile der Verwendung von PTFE-Teilen in industriellen Anwendungen? Entfesseln Sie unübertroffene chemische Beständigkeit und Zuverlässigkeit

- Warum wird die CNC-Bearbeitung für Teflonteile gegenüber anderen Methoden bevorzugt? Präzision und komplexe Designs freischalten

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern