Die grundlegende Herausforderung bei der Reinigung von Teflonrückständen von Schnecke und Zylinder besteht darin, dass genau die Eigenschaften, die Teflon zu einer ausgezeichneten Antihaftoberfläche machen – seine starke chemische Bindung an Metall und seine hohe thermische Stabilität –, es auch unglaublich schwer zu entfernen machen, sobald es sich unter Verarbeitungsbedingungen festgesetzt hat.

Bei dem Kernproblem geht es nicht nur darum, stärker zu schrubben; es ist ein Problem der Materialwissenschaft. Eine effektive Reinigung erfordert eine Strategie, die die starke Bindung, die Teflon mit Metalloberflächen eingeht, sicher lösen kann, ohne die präzisionsgefertigte Ausrüstung zu beschädigen.

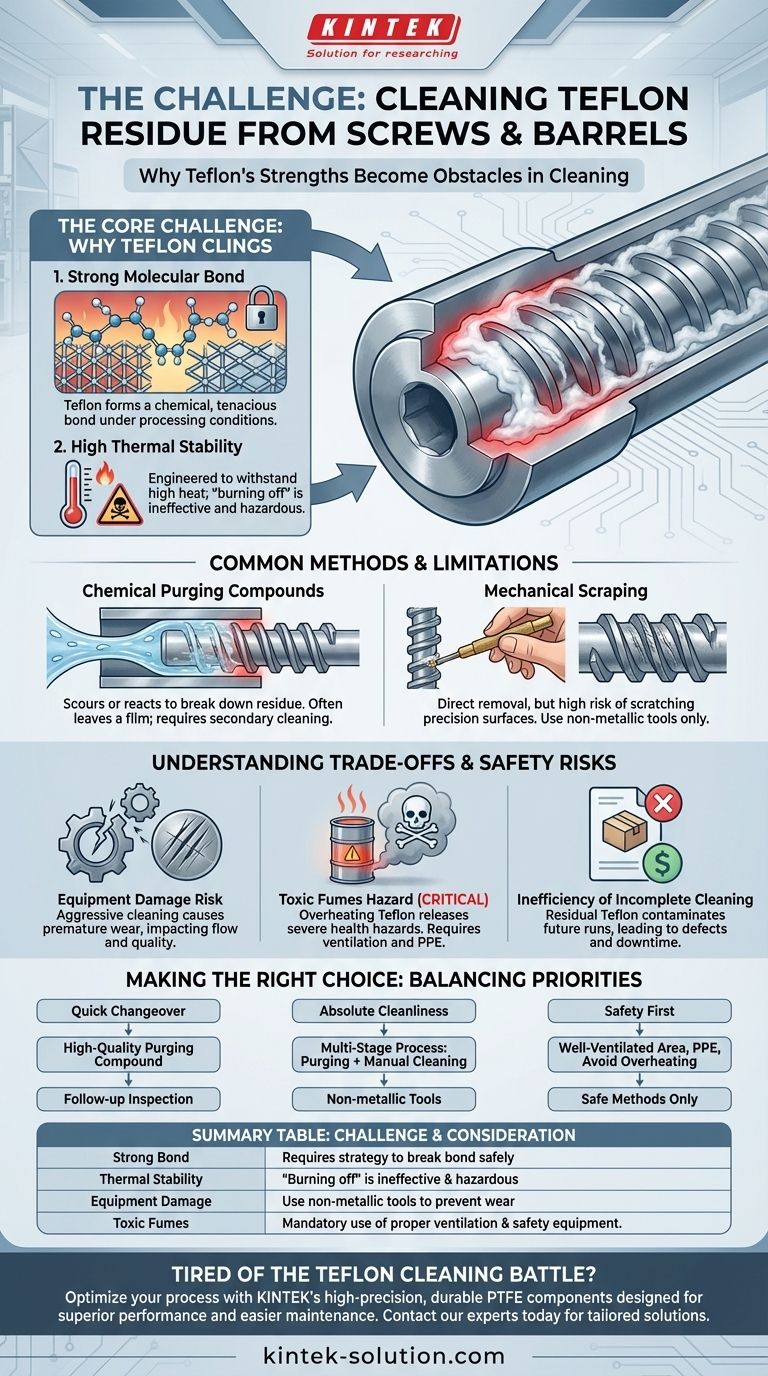

Die Kernherausforderung: Warum Teflon an Metall haftet

Die Schwierigkeit bei der Entfernung von Teflon oder Polytetrafluorethylen (PTFE) ergibt sich aus seinen inhärenten chemischen und physikalischen Eigenschaften. Es ist auf Widerstandsfähigkeit ausgelegt, was bei der Reinigung zu einem Nachteil wird.

Die starke molekulare Bindung

Unter der Hitze und dem Druck eines Extruders bildet Teflon eine hartnäckige Verbindung mit den Metalloberflächen von Schnecke und Zylinder. Dies ist keine bloße physikalische Adhäsion; es ist eine chemische Wechselwirkung, die den Rückstand zu einer integrierten Schicht auf dem Stahl macht.

Hohe thermische Stabilität

Teflon ist so konstruiert, dass es hohen Temperaturen standhält, ohne sich zu zersetzen. Das bedeutet, dass eine bloße Erhöhung der Hitze, um es „abzubrennen“, bei normalen Verarbeitungstemperaturen oft unwirksam und bei unsachgemäßer Durchführung extrem gefährlich sein kann.

Gängige Reinigungsmethoden und ihre Grenzen

Da keine einzelne Methode perfekt ist, kombinieren Bediener oft verschiedene Ansätze. Das Verständnis der Grenzen jeder Methode ist der Schlüssel zur Entwicklung eines effektiven Prozesses.

Chemische Reinigungsmassen (Purging Compounds)

Reinigungsmassen sind spezialisierte Materialien, die durch die Maschine geführt werden, um alte Rückstände auszustoßen. Obwohl sie bei vielen Polymeren wirksam sind, haben sie oft Schwierigkeiten, Teflon vollständig aufzulösen.

Diese Massen wirken typischerweise, indem sie die Schnecke und den Zylinder mechanisch abschaben oder eine chemische Reaktion erzeugen, die hilft, den Rückstand abzubauen. Oft bleibt jedoch ein dünner Teflonfilm zurück, der einen sekundären Reinigungsschritt erfordert.

Mechanisches Abschaben

Die manuelle Reinigung mit Werkzeugen ist ein direkter Ansatz zur Entfernung hartnäckiger Ablagerungen. Die größte Herausforderung hierbei ist das erhebliche Risiko, die Ausrüstung zu beschädigen.

Die Verwendung harter, metallischer Werkzeuge kann die feinbearbeiteten Oberflächen von Schnecke und Zylinder leicht zerkratzen, einbeulen oder anderweitig beeinträchtigen. Diese Schäden können neue Stellen schaffen, an denen Material hängen bleibt, was das Problem mit der Zeit verschlimmert.

Abwägungen und Sicherheitsrisiken verstehen

Die Wahl einer Reinigungsmethode erfordert ein Gleichgewicht zwischen Wirksamkeit und der kritischen Notwendigkeit, sowohl Ihre Ausrüstung als auch Ihr Personal zu schützen.

Risiko von Ausrüstungsschäden

Aggressive mechanische Reinigung ist eine häufige Ursache für vorzeitigen Verschleiß an Schnecken und Zylindern. Schon kleine Kratzer können den Materialfluss stören, die Produktqualität beeinträchtigen und die Lebensdauer teurer Komponenten verkürzen. Verwenden Sie immer nichtmetallische Werkzeuge aus Materialien wie Messing oder Bronze.

Die Gefahr giftiger Dämpfe

Dies ist die kritischste Sicherheitsüberlegung. Wenn Teflon auf seine Zersetzungstemperatur erhitzt wird (weit über die normale Verarbeitungshitze), kann es giftige Dämpfe freisetzen, die eine schwere Gesundheitsgefahr darstellen. Jede „Ausbrenn“-Methode muss in einem gut belüfteten Bereich und mit geeigneter Sicherheitsausrüstung durchgeführt werden.

Die Ineffizienz unvollständiger Reinigung

Wenn auch nur geringe Mengen an Teflonrückständen zurückbleiben, können nachfolgende Produktionsläufe kontaminiert werden, was zu Produktfehlern und Materialverschwendung führt. Die Schwierigkeit der Entfernung führt oft zu einem Kompromiss zwischen Ausfallzeit und Sauberkeit, was finanzielle Folgen haben kann.

Die richtige Wahl für Ihr Ziel treffen

Ihre Reinigungsstrategie sollte von Ihren spezifischen betrieblichen Anforderungen bestimmt werden, wobei Sauberkeit, Zeit und Sicherheit abgewogen werden müssen.

- Wenn Ihr Hauptaugenmerk auf einem schnellen Wechsel liegt: Eine hochwertige Reinigungspaste, die für Hochtemperaturharze entwickelt wurde, ist Ihr bester erster Schritt, aber seien Sie auf eine anschließende Inspektion vorbereitet.

- Wenn Ihr Hauptaugenmerk auf absoluter Sauberkeit für ein empfindliches Material liegt: Sie benötigen wahrscheinlich einen mehrstufigen Prozess, der eine Reinigungspaste mit einem vollständigen Herausziehen der Schnecke für eine sorgfältige, manuelle Reinigung mit nichtmetallischen Werkzeugen kombiniert.

- Wenn Ihr Hauptaugenmerk an erster Stelle auf Sicherheit liegt: Priorisieren Sie die Arbeit in einem gut belüfteten Bereich, das Tragen aller notwendigen Schutzausrüstung und die strikte Vermeidung jeder Methode, die die Teflonrückstände überhitzen könnte.

Letztendlich beruht die Beherrschung der Teflonreinigung auf dem Verständnis, dass Sie gegen die Kerneigenschaften des Materials kämpfen, was einen bewussten und sicherheitsbewussten Ansatz erfordert.

Zusammenfassungstabelle:

| Herausforderung | Kernproblem | Wichtige Überlegung |

|---|---|---|

| Starke Bindung | Teflon bindet sich unter Hitze/Druck chemisch an Metall. | Erfordert eine Strategie zur Beschädigungsfreien Lösung der Bindung. |

| Thermische Stabilität | Teflon zersetzt sich bei normalen Verarbeitungstemperaturen nicht. | Das „Abbrennen“ ist oft unwirksam und hochgefährlich. |

| Ausrüstungsschäden | Mechanisches Abschaben kann Präzisionsflächen zerkratzen und einbeulen. | Verwenden Sie nichtmetallische Werkzeuge (z. B. Messing), um Verschleiß zu verhindern. |

| Giftige Dämpfe | Überhitzung von Teflon setzt gefährliche Zersetzungsprodukte frei. | Zwingende Verwendung geeigneter Belüftung und Sicherheitsausrüstung. |

Haben Sie den Kampf gegen die Teflonreinigung satt?

Die Reinigung von PTFE (Teflon)-Rückständen muss nicht bedeuten, Kompromisse zwischen Anlagensicherheit, Gesundheit des Bedieners und Produktionsausfallzeiten einzugehen. Bei KINTEK verstehen wir die genauen Herausforderungen, denen sich der Halbleiter-, Medizin-, Labor- und Industriesektor gegenübersehen.

Wir fertigen hochpräzise, langlebige PTFE-Komponenten – einschließlich Dichtungen, Auskleidungen und Laborgeräten –, die für überlegene Leistung und einfachere Wartung entwickelt wurden. Ob Sie eine kundenspezifische Lösung vom Prototyp bis hin zu Großserienaufträgen benötigen, unsere Expertise stellt sicher, dass Ihre Komponenten den höchsten Standards entsprechen und die Reinigungsprobleme von vornherein reduzieren.

Lassen Sie uns Ihnen helfen, Ihren Prozess zu optimieren. Kontaktieren Sie noch heute unsere Experten für eine Beratung zu Hochleistungs-PTFE-Lösungen, die auf Ihre Bedürfnisse zugeschnitten sind.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- PTFE-Probenahmelöffel für chemische Lösungsmittel

- Anpassbare PTFE-Schaber und Schaufeln für anspruchsvolle Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen

- Wie trägt PTFE zu geringer Reibung und Verschleißfestigkeit bei? Erzielen Sie überlegene Leistung mit fortschrittlichen Materialien

- Warum wird die CNC-Bearbeitung für Teflonteile gegenüber anderen Methoden bevorzugt? Präzision und komplexe Designs freischalten