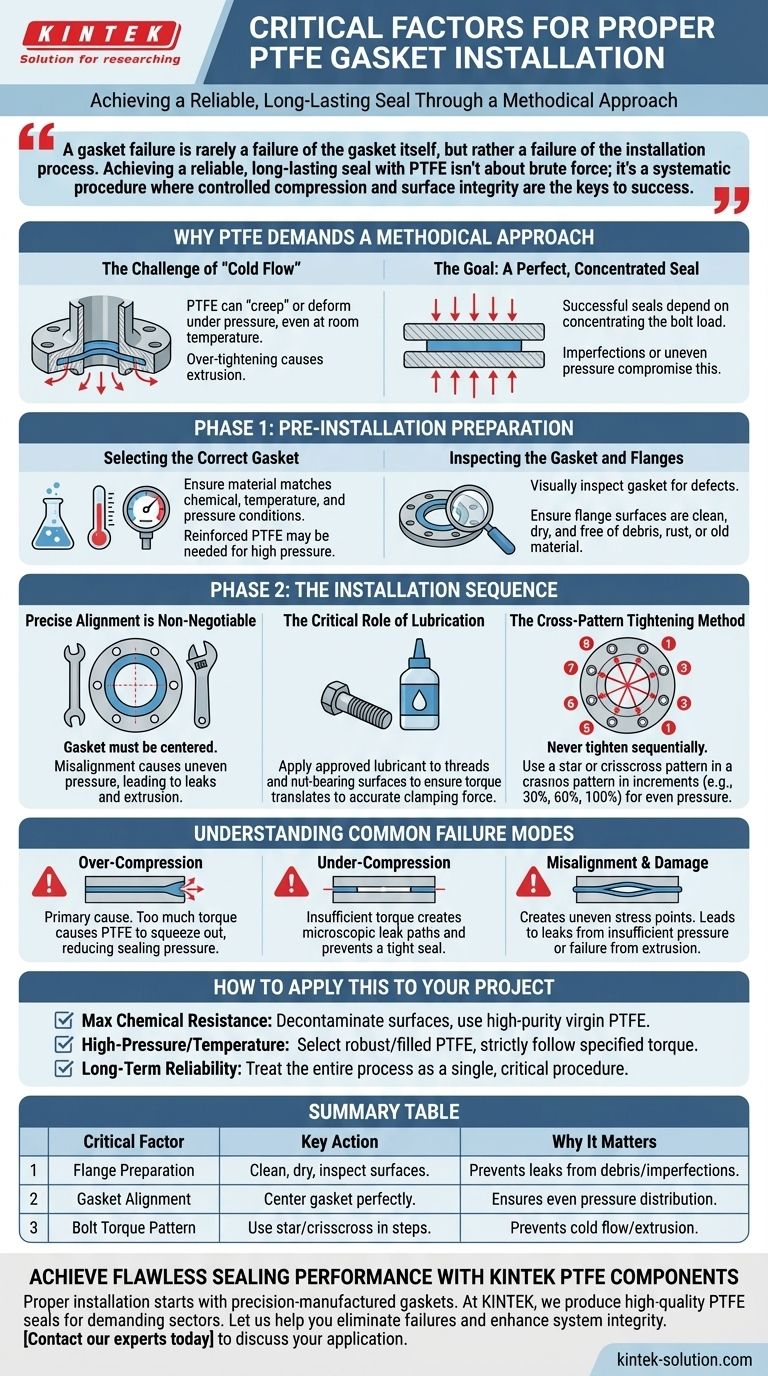

Für eine erfolgreiche PTFE-Dichtungsinstallation sind die kritischsten Faktoren die sorgfältige Vorbereitung der Flanschoberfläche, die präzise Ausrichtung der Dichtung und das Anwenden eines korrekten, gleichmäßigen Schraubendrehmoments mithilfe eines Stern- oder Kreuzmusters. Diese Schritte sind unerlässlich, um die Dichtungsfähigkeiten von PTFE zu nutzen und gleichzeitig häufige Fehlerursachen wie Kaltfließen und Extrusion zu verhindern.

Ein Dichtungsversagen ist selten ein Versagen der Dichtung selbst, sondern vielmehr ein Versagen des Installationsprozesses. Eine zuverlässige, langlebige Abdichtung mit PTFE zu erreichen, beruht nicht auf roher Gewalt, sondern ist ein systematisches Verfahren, bei dem kontrollierte Kompression und Oberflächenintegrität die Schlüssel zum Erfolg sind.

Warum PTFE einen methodischen Ansatz erfordert

Polytetrafluorethylen (PTFE) ist aufgrund seiner chemischen Inertheit und seines breiten Temperaturbereichs ein überlegenes Dichtungsmaterial. Seine einzigartigen mechanischen Eigenschaften erfordern jedoch einen präzisen Installationsprozess, um ein Versagen zu verhindern.

Die Herausforderung des „Kaltfließens“

PTFE ist ein weiches Material, das unter Druck „kriechen“ oder kaltfließen kann, selbst bei Raumtemperatur. Das bedeutet, dass es sich verformt und aus dem Flansch herausgedrückt wird, wenn übermäßige oder ungleichmäßige Kraft ausgeübt wird.

Die ordnungsgemäße Installation zielt darauf ab, gerade genug Kompressionskraft auszuüben, um eine Abdichtung zu erzeugen, ohne dass das Material aus der Verbindung herausgedrückt wird.

Das Ziel: Eine perfekte, konzentrierte Abdichtung

Eine erfolgreiche Abdichtung hängt davon ab, die Schraubenlast (Klemmkraft) auf die Dichtungsfläche zu konzentrieren. Jegliche Unvollkommenheiten, Fehlausrichtungen oder ungleichmäßiger Druck beeinträchtigen diese Kraftkonzentration und erzeugen einen potenziellen Leckweg.

Phase 1: Vorbereitung vor der Installation

Die häufigsten Installationsfehler beginnen, bevor überhaupt eine einzige Schraube angezogen wird. Eine rigorose Vorbereitung ist die Grundlage für eine zuverlässige Abdichtung.

Auswahl der richtigen Dichtung

Ihr erster Schritt besteht darin, sicherzustellen, dass das Dichtungsmaterial zur Anwendung passt. Berücksichtigen Sie die chemische Verträglichkeit, den Betriebstemperaturbereich und die Druckbedingungen. Für Hochdruckanwendungen kann ein verstärktes oder modifiziertes PTFE erforderlich sein.

Prüfung der Dichtung und der Flansche

Überprüfen Sie die Dichtung vor der Installation visuell auf Kerben, Kratzer oder Defekte. Gehen Sie vorsichtig damit um, um Beschädigungen zu vermeiden.

Entscheidend ist die Inspektion der Flanschdichtflächen. Sie müssen sauber, trocken und frei von Schmutz, Rost oder altem Dichtungsmaterial sein. Prüfen Sie die erhöhte Fläche auf Grate oder Kratzer, die die Abdichtung beeinträchtigen könnten.

Phase 2: Die Installationssequenz

Nachdem die richtige Vorbereitung abgeschlossen ist, wird die Installation selbst zu einer Abfolge von kontrollierten, bewussten Schritten.

Präzise Ausrichtung ist nicht verhandelbar

Die Dichtung muss perfekt auf der Flanschfläche zentriert sein. Eine falsch ausgerichtete Dichtung erhält eine ungleichmäßige Druckbeaufschlagung, was sowohl eine hohe Wahrscheinlichkeit für ein Leck auf einer Seite als auch für ein Herausdrücken auf der anderen Seite zur Folge hat.

Verwenden Sie gegebenenfalls Ausrichtungswerkzeuge, um sicherzustellen, dass die Dichtung korrekt positioniert ist, bevor die Flansche zusammengeführt werden.

Die entscheidende Rolle der Schmierung

Falls vom Hersteller empfohlen, tragen Sie eine kleine Menge eines zugelassenen Schmiermittels auf die Schraubengewinde und die Auflageflächen der Mutter auf. Dies reduziert die Reibung und stellt sicher, dass das aufgebrachte Drehmoment in eine genaue und gleichmäßige Klemmkraft auf der Dichtung umgesetzt wird.

Die Kreuzmuster-Anzugsmethode

Ziehen Sie Schrauben niemals sequenziell um den Flansch herum an. Verwenden Sie immer ein Stern- oder Kreuzmuster. Diese Technik gewährleistet, dass die Klemmkraft gleichmäßig über die Dichtungsfläche verteilt wird, wodurch ein Einklemmen oder eine lokale Überkompression verhindert wird.

Ziehen Sie die Schrauben in Schritten an – zum Beispiel auf 30 % des Enddrehmoments, dann auf 60 % und schließlich auf 100 % – wobei Sie bei jeder Runde weiterhin das Kreuzmuster befolgen.

Verständnis gängiger Fehlerursachen

Zu verstehen, wie Installationen schiefgehen, ist der Schlüssel, um sie richtig zu machen. Fast alle Fehler lassen sich auf eine kleine Anzahl vermeidbarer Fehler zurückführen.

Überkompression: Die Hauptursache für Ausfälle

Dies ist der häufigste Fehler. Zu hohes Drehmoment führt dazu, dass das weiche PTFE-Material extrudiert oder aus dem Flansch herausgepresst wird. Dies zerstört nicht nur die Dichtung, sondern reduziert auch die Dichtungsspannung drastisch, was zu einem fast sicheren Leck führt.

Unterkompression: Das Risiko einer unzureichenden Abdichtung

Ein unzureichendes Drehmoment bedeutet, dass nicht genügend Klemmkraft vorhanden ist, damit sich die Dichtung an die Flanschflächen anpassen kann. Dies hinterlässt mikroskopisch kleine Leckwege und verhindert von Anfang an die Bildung einer dichten, zuverlässigen Abdichtung.

Fehlausrichtung und Beschädigung: Erzeugung unvermeidlicher Lecks

Wenn die Dichtung unvorsichtig eingesetzt, eingeklemmt oder nicht richtig zentriert wird, entstehen ungleichmäßige Belastungspunkte. Diese Bereiche werden entweder aufgrund von unzureichendem Druck undicht oder versagen aufgrund von Extrusion, wodurch die gesamte Verbindung untergraben wird.

Anwendung auf Ihr Projekt

Ihre Installationsstrategie sollte von den spezifischen Anforderungen Ihres Systems geleitet werden.

- Wenn Ihr Hauptaugenmerk auf maximaler chemischer Beständigkeit liegt: Stellen Sie sicher, dass die Flanschflächen vollständig dekontaminiert sind und Sie eine hochreine, unberührte PTFE-Dichtung verwenden.

- Wenn Ihr Hauptaugenmerk auf Hochdruck- oder Hochtemperaturanwendungen liegt: Wählen Sie ein mechanisch robustes, gefülltes oder expandiertes PTFE und befolgen Sie strikt die vom Hersteller angegebenen Drehmomentwerte, um ein Herausdrücken zu verhindern.

- Wenn Ihr Hauptaugenmerk auf langfristiger Zuverlässigkeit und Sicherheit liegt: Betrachten Sie den gesamten Prozess – von der Oberflächenreinigung bis zum endgültigen Drehmoment – als ein einziges, kritisches Verfahren, bei dem jeder Schritt für den Erfolg von entscheidender Bedeutung ist.

Indem Sie die Dichtungsinstallation als präzises technisches Verfahren behandeln, wandeln Sie einen potenziellen Fehlerpunkt in eine Quelle für Systemintegrität und Sicherheit um.

Zusammenfassungstabelle:

| Kritischer Faktor | Wesentliche Maßnahme | Warum es wichtig ist |

|---|---|---|

| Flanschvorbereitung | Oberflächen reinigen, trocknen und auf Schäden prüfen. | Verhindert Lecks durch Schmutz oder Unvollkommenheiten. |

| Dichtungsjustierung | Die Dichtung perfekt auf der Flanschfläche zentrieren. | Gewährleistet eine gleichmäßige Druckverteilung. |

| Schraubendrehmomentmuster | Stern-/Kreuzmuster in inkrementellen Schritten verwenden. | Verhindert Kaltfließen und Extrusion durch ungleichmäßige Kraft. |

Erreichen Sie eine makellose Dichtungsleistung mit KINTEK PTFE-Komponenten

Die richtige Installation ist nur die halbe Miete – sie beginnt mit einer präzisionsgefertigten Dichtung. Bei KINTEK sind wir auf die Herstellung hochwertiger PTFE-Dichtungen, -Auskleidungen und -Laborgeräte für die Halbleiter-, Medizin-, Labor- und Industriebranchen spezialisiert. Ob Sie Standardteile oder kundenspezifische Fertigungen von Prototypen bis hin zu Großserien benötigen, unser Fokus auf Präzision stellt sicher, dass Ihre Dichtungen auch unter anspruchsvollen Bedingungen zuverlässig funktionieren.

Lassen Sie uns Ihnen helfen, Installationsfehler zu vermeiden und die Systemintegrität zu verbessern.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und maßgeschneiderte Lösungen zu erhalten, die eine perfekte Abdichtung garantieren.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Flaschen für verschiedene industrielle Anwendungen

Andere fragen auch

- Was sind die besonderen Eigenschaften von PTFE, die es für medizinische Anwendungen geeignet machen? Entdecken Sie überlegene Biokompatibilität & Leistung

- Können PTFE-bearbeitete Teile nach spezifischen Anforderungen angepasst werden? Präzision für anspruchsvolle Anwendungen erzielen

- Was sind die Hauptvorteile von PTFE-Wellendichtringen in Hochleistungsmaschinen? Maximieren Sie die Betriebszeit und Effizienz

- Was sind die drei Arten von Verstärkungen bei PTFE-basierten Materialien? Wählen Sie das richtige Material für Ihre Anwendung

- Was sind die Haupteigenschaften von PTFE-Transferpressen-Folien? Gewährleisten Sie makellose, antihaftende Hitzetransfers

- Wie verhalten sich PTFE-Gleitlager in Bezug auf die Tragfähigkeit im Vergleich zu herkömmlichen Lagern? Überragende Unterstützung für Anwendungen mit hoher Last und niedriger Geschwindigkeit

- Was sind gängige Anwendungen für ungefüllte PTFE-Platten? Nutzen Sie chemische Inertheit & Reinheit

- Welche Faktoren sind bei der Wahl zwischen Bronze- und PTFE-Buchsen zu berücksichtigen? Ein Leitfaden zur optimalen Lagerleistung