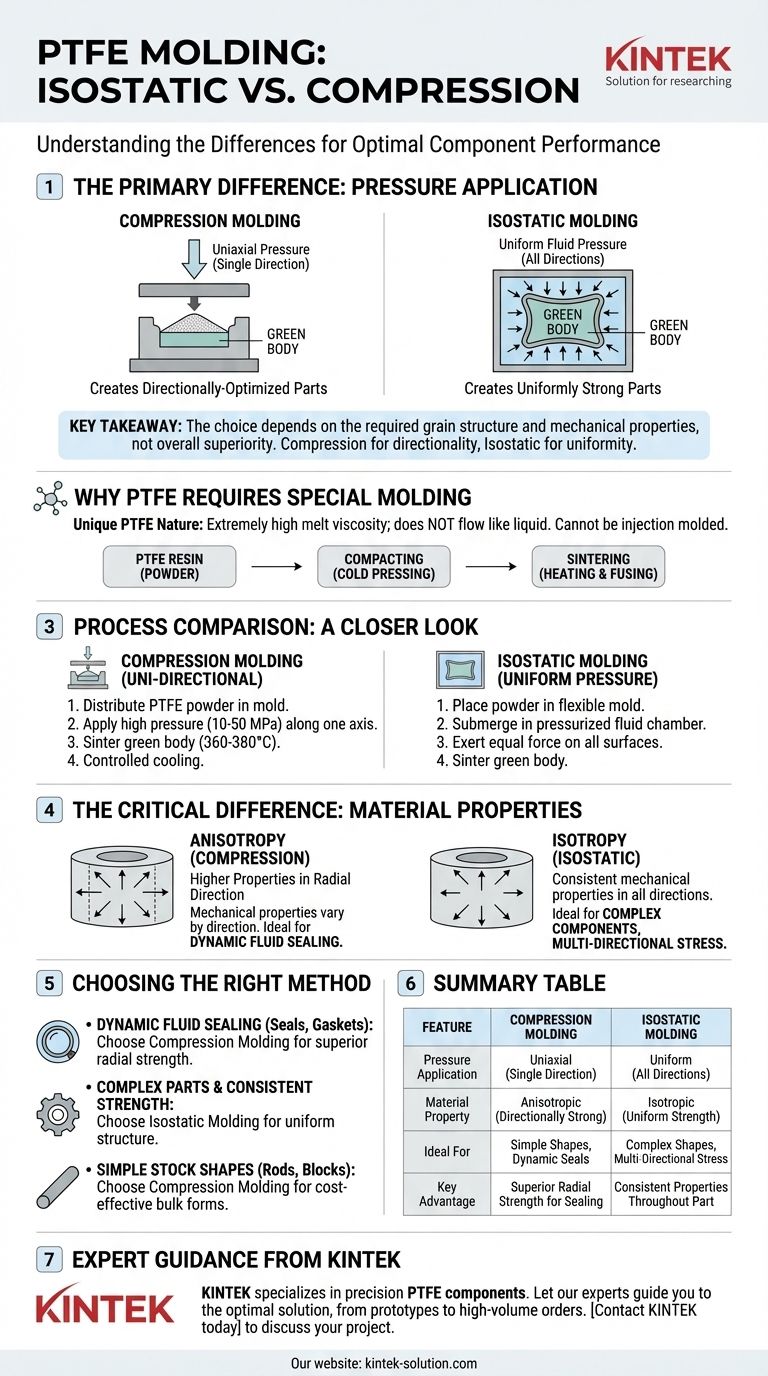

Der Hauptunterschied zwischen isostatischem Formen und Kompressionsformen für PTFE liegt in der Art und Weise, wie der Druck während der anfänglichen Formgebungsphase ausgeübt wird. Das isostatische Formen verwendet einen Flüssigkeitsdruck, der gleichmäßig aus allen Richtungen einwirkt und ein Teil mit konsistenten Eigenschaften im gesamten Material erzeugt. Im Gegensatz dazu übt das Kompressionsformen den Druck nur aus einer Richtung (unidirektional) aus, was zu unterschiedlichen mechanischen Eigenschaften entlang verschiedener Achsen des Teils führt.

Bei der Wahl zwischen isostatischem Formen und Kompressionsformen geht es nicht darum, welche Methode insgesamt überlegen ist, sondern welche die spezifische Kornstruktur und die mechanischen Eigenschaften erzeugt, die Ihre endgültige Anwendung erfordert. Das Kompressionsformen erzeugt richtungsoptimierte Teile, während das isostatische Formen gleichmäßig starke Teile erzeugt.

Warum PTFE spezielle Formgebungsverfahren erfordert

Um die Formgebungsverfahren zu verstehen, müssen wir zunächst die einzigartige Natur von Polytetrafluorethylen (PTFE) verstehen. Es ist ein Material, das sich von den meisten gängigen Kunststoffen unterscheidet.

Die einzigartige Natur von PTFE-Harz

PTFE hat eine extrem hohe Schmelzviskosität, was bedeutet, dass es sich beim Erhitzen nicht wie eine Flüssigkeit verhält. Aus diesem Grund kann es nicht mit herkömmlichen Schmelzverarbeitungsverfahren wie dem Spritzguss verarbeitet werden.

Stattdessen muss PTFE eher wie ein Pulvermetall verarbeitet werden. Dies beinhaltet das Verdichten des Harzpulvers und anschließendes Erhitzen, um die Partikel in einem als Sintern bezeichneten Prozess miteinander zu verschmelzen.

Vom Polymer zum Pulver

Das rohe PTFE-Material wird durch Polymerisation hergestellt. Das resultierende Harz wird zu körnigen Pulvern oder feinen Pellets verarbeitet, die das Ausgangsmaterial für den Formgebungsprozess bilden.

Ein genauerer Blick auf jeden Formgebungsprozess

Sowohl das Kompressionsformen als auch das isostatische Formen beginnen mit PTFE-Pulver und enden mit einem festen, gesinterten Teil. Der Schlüsselunterschied liegt im Schritt des „Kaltpressens“, bei dem das Pulver zunächst verdichtet wird.

Kompressionsformen: Die unidirektionale Presse

Dies ist die gängigste Methode zur Herstellung einfacher, massiver Formen. Der Prozess beinhaltet das gleichmäßige Verteilen von PTFE-Pulver in einer Formenhöhle.

Eine Presse übt dann hohen Druck (zwischen 10–50 MPa) entlang einer einzigen Achse aus, um das Pulver zu einem „Grünkörper“ zu verdichten.

Dieses vorgeformte Teil wird dann aus der Form entnommen und in einem Ofen bei 360–380 °C gesintert, wobei die PTFE-Partikel verschmelzen. Eine langsame, kontrollierte Abkühlphase verhindert Risse durch innere Spannungen.

Isostatisches Formen: Gleichmäßiger Druck, gleichmäßige Eigenschaften

Beim isostatischen Formen wird das PTFE-Pulver in eine flexible, verformbare Form gegeben. Diese Form wird dann in einer Hochdruckkammer in eine Flüssigkeit getaucht.

Die Flüssigkeit wird unter Druck gesetzt und übt gleichzeitig eine gleiche Kraft auf alle Oberflächen der Form aus. Dieser gleichmäßige Druck erzeugt einen Grünkörper mit sehr gleichmäßiger Dichte und ohne innere Spannungspunkte durch den Formgebungsprozess selbst.

Der kritische Unterschied: Resultierende Materialeigenschaften

Die Richtung des ausgeübten Drucks beeinflusst direkt die Ausrichtung der PTFE-Partikel, was wiederum die mechanischen Eigenschaften des fertigen Teils bestimmt.

Anisotropie bei kompressionsgeformtem PTFE

Da der Druck in eine Richtung ausgeübt wird, sind kompressionsgeformte Teile anisotrop. Das bedeutet, dass ihre mechanischen Eigenschaften nicht in allen Richtungen gleich sind.

Insbesondere weisen sie höhere Eigenschaften in radialer Richtung (senkrecht zur Presskraft) auf. Diese Eigenschaft ist äußerst vorteilhaft für Anwendungen wie dynamische Flüssigkeitsdichtungen, bei denen die radiale Festigkeit die Dichtungsleistung verbessert.

Isotropie bei isostatisch geformtem PTFE

Da der Druck gleichmäßig aus allen Richtungen ausgeübt wird, sind isostatisch geformte Teile isotrop oder biaxial. Ihre mechanischen Eigenschaften sind unabhängig davon, in welche Richtung Sie messen, konsistent und gleichmäßig.

Dies ist ideal für komplexe Komponenten oder Teile, die im Betrieb Spannungen aus mehreren, unvorhersehbaren Richtungen ausgesetzt sind.

Verständnis der Kompromisse und Überlegungen

Die Wahl der richtigen Methode erfordert die Bewertung der Geometrie Ihres Teils, seiner Endanwendung und aller nachfolgenden Fertigungsschritte.

Teilgeometrie und Komplexität

Kompressionsformen ist ideal für die Herstellung einfacher, dickwandiger Strukturen und Rohformen wie Platten, Stäbe, Blöcke und Dichtungen.

Isostatisches Formen eignet sich besser für die Herstellung komplexerer Vorkörper, die näher an der endgültigen Form des Teils liegen, wodurch möglicherweise Abfall durch nachfolgende Bearbeitung reduziert wird.

Nachbearbeitung und Bearbeitbarkeit

Bei vielen Anwendungen ist das geformte Teil lediglich ein „Rohling“, der einer CNC-Bearbeitung unterzogen wird, um präzise Endabmessungen zu erzielen.

Das Kompressionsformen ist die Standardmethode zur Herstellung dieser bearbeitbaren Rohformen. Die Eigenschaften des PTFE (unbefüllt oder gefüllt mit Materialien wie Glas oder Kohlenstoff) bestimmen die Bearbeitungsparameter stärker als die Formgebungsmethode selbst.

Die richtige Wahl für Ihre Anwendung treffen

Letztendlich sollte Ihre Entscheidung von den Leistungsanforderungen der fertigen Komponente bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf dynamischer Flüssigkeitsdichtung liegt: Wählen Sie das Kompressionsformen, um seine überlegenen radialen mechanischen Eigenschaften für eine dichtere, effektivere Abdichtung zu nutzen.

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger Festigkeit in alle Richtungen für ein komplexes Teil liegt: Das isostatische Formen ist die bessere Wahl, da es eine gleichmäßigere, isotrope Materialstruktur erzeugt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einfacher, kostengünstiger Rohformen (Stäbe, Blöcke) für die spätere Bearbeitung liegt: Das Kompressionsformen ist die Standard-, hochwirksame Methode zur Herstellung dieser Massenformen.

Indem Sie verstehen, wie der Formgebungsprozess die interne Struktur des Materials grundlegend prägt, können Sie zuversichtlich die Methode auswählen, die den Erfolg Ihrer Komponente gewährleistet.

Zusammenfassungstabelle:

| Merkmal | Kompressionsformen | Isostatisches Formen |

|---|---|---|

| Druckausübung | Uniaxial (Einzige Richtung) | Gleichmäßig (Alle Richtungen) |

| Materialeigenschaft | Anisotrop (Richtungsspezifisch stark) | Isotrop (Gleichmäßige Festigkeit) |

| Ideal für | Einfache Formen, dynamische Dichtungen | Komplexe Formen, multidirektionale Beanspruchung |

| Hauptvorteil | Überlegene radiale Festigkeit für Dichtungen | Konsistente Eigenschaften im gesamten Teil |

Sie sind sich nicht sicher, welche PTFE-Formgebungsmethode für Ihre Anwendung die richtige ist?

KINTEK ist spezialisiert auf die Präzisionsfertigung von PTFE-Komponenten, von kundenspezifischen Dichtungen und Auskleidungen bis hin zu komplexem Laborbedarf. Wir verstehen, dass die Wahl zwischen Kompressionsformen und isostatischem Formen entscheidend für die Leistung Ihres Teils ist.

Lassen Sie sich von unseren Experten zur optimalen Lösung beraten. Wir bieten kundenspezifische Fertigung von Prototypen bis hin zu Großserienaufträgen und stellen sicher, dass Ihre Komponenten die genauen Anforderungen der Halbleiter-, Medizin-, Labor- und Industriebranchen erfüllen.

Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen und mit dem richtigen PTFE-Formgebungsverfahren überlegene Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Was ist die maximale Betriebstemperatur für Teflonkugeln? Gewährleistung einer sicheren und zuverlässigen Leistung

- Wie kann PTFE modifiziert werden, um seine Dichtungseigenschaften zu verbessern? Steigerung der Haltbarkeit & Leistung

- Wie kommt die geringe Reibungseigenschaft von PTFE-Befestigungselementen medizinischen Geräten zugute? Verbesserung der Langlebigkeit des Geräts und der Patientensicherheit

- Welche verschiedenen Arten von PTFE-Packungen gibt es? Wählen Sie die richtige Dichtung für Ihre Anwendung

- Welche Bearbeitungsverfahren können für PTFE verwendet werden? CNC-Drehen, Fräsen & Bohren meistern

- Wie wird PTFE in der Halbleiterindustrie eingesetzt? Unerlässlich für Reinheit und Leistung

- Was sind die Vor- und Nachteile von Verbund-PTFE-Membranen? Abwägung zwischen chemischer Beständigkeit und Flexibilität

- Welche sekundären Fertigungsprozesse benötigen PTFE-Teile möglicherweise? Präzise Spezifikationen durch fachmännische Bearbeitung erreichen