Um Teflon (PTFE) erfolgreich zu bearbeiten, kann eine Reihe von Verfahren eingesetzt werden, die jedoch alle spezifische Anpassungen an die einzigartigen Eigenschaften des Materials erfordern. Die gängigsten Methoden sind CNC-Fräsen und Drehen, die eine hohe Präzision bieten, gefolgt von speziellen Techniken wie dem Bohren mit spezifischen Werkzeuggeometrien, Schleifen sowie Wasserstrahl- oder Stanzschneiden für verschiedene Rohmaterialformen. Entscheidend sind außergewöhnlich scharfe Werkzeuge, die Kontrolle der Wärmeentwicklung und die Berücksichtigung der Neigung des Materials, sich unter Druck zu verformen.

Obwohl Standardgeräte wie Fräsmaschinen und Drehmaschinen verwendet werden, ist die Bearbeitung von PTFE im Grunde eine Übung im Materialmanagement. Der Erfolg hängt weniger von der Maschine selbst ab als vielmehr von der Kontrolle der inhärenten Weichheit, der hohen Wärmeausdehnung und der Neigung des Materials zum „Kriechen“ (Creep), was bei metallfokussierten Standardtechniken nicht berücksichtigt wird.

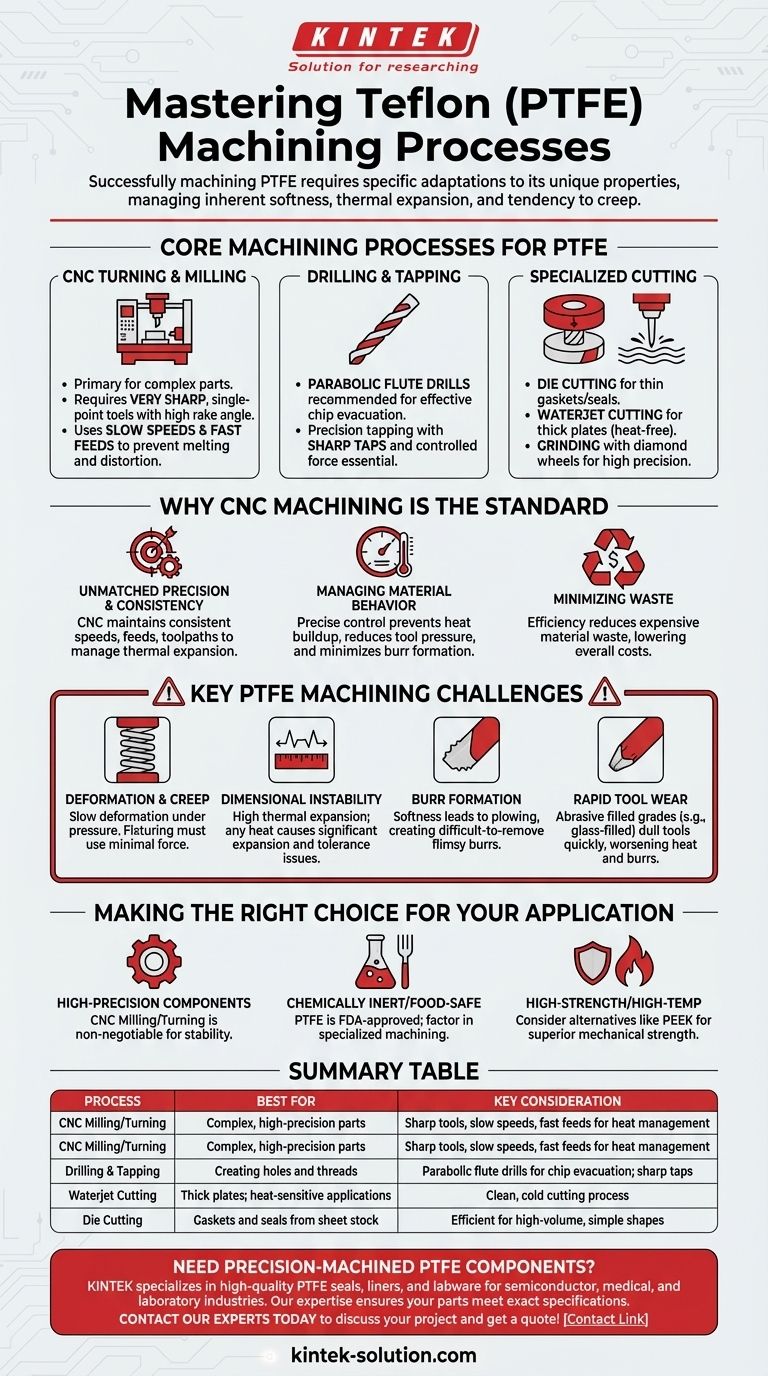

Kernbearbeitungsverfahren für PTFE

Polytetrafluorethylen (PTFE), oder Teflon, ist außergewöhnlich weich und weist einen hohen Wärmeausdehnungskoeffizienten auf. Dies bestimmt die Wahl und Anwendung jedes Bearbeitungsverfahrens.

CNC-Drehen & Fräsen

Dies sind die Hauptmethoden zur Herstellung komplexer PTFE-Teile. Der Erfolg hängt von sehr spezifischen Parametern ab, um Schmelzen, Verformung oder eine schlechte Oberflächengüte zu vermeiden.

Die Strategie beinhaltet die Verwendung sehr scharfer, einzahniger Schneidwerkzeuge mit einem hohen Spanwinkel. Maschinenbediener verwenden typischerweise langsame Geschwindigkeiten kombiniert mit schnellen Vorschüben, um Späne zu erzeugen, die die Wärme effizient vom Werkstück abführen und so Dimensionsverzerrungen verhindern.

Bohren & Gewindeschneiden

Das Bohren von PTFE erfordert eine sorgfältige Spanabfuhr, um Reibung und Hitze zu vermeiden. Parabolische Spiralbohrer werden oft empfohlen, da ihre Form hilft, den weichen, faserigen Span effektiver abzuführen als herkömmliche Bohrer.

Beim Erstellen von Gewinden ist präzises Gewindeschneiden unerlässlich. Da sich das Material leicht verformen oder ausreißen kann, sind scharfe Gewindebohrer und kontrollierte Kraft erforderlich, um saubere, funktionale Gewinde zu erzeugen.

Spezialisierte Schneidverfahren

Für bestimmte Formen von PTFE-Rohmaterial sind andere Methoden besser geeignet. Stanzschneiden ist ein effizientes Verfahren zur Herstellung von Dichtungen aus dünnen Platten.

Für dickere Platten, bei denen die Hitze der herkömmlichen Bearbeitung problematisch sein könnte, bietet Wasserstrahlschneiden eine saubere, hitzefreie Alternative. Um sehr hochpräzise Oberflächen zu erzielen, kann Schleifen mit Diamantscheiben eingesetzt werden, obwohl dies seltener vorkommt.

Warum CNC-Bearbeitung der Standard ist

Obwohl die manuelle Bearbeitung für einfache Prototypen möglich ist, ist CNC die bevorzugte Methode für alle PTFE-Komponenten auf Produktionsniveau. Dies ist eine direkte Reaktion auf die anspruchsvollen Eigenschaften des Materials.

Unübertroffene Präzision & Konsistenz

Die hohe Wärmeausdehnung von PTFE bedeutet, dass selbst kleine Temperaturänderungen während der Bearbeitung ein Teil außerhalb der Toleranz bringen können. Die Fähigkeit einer CNC-Maschine, konstante Geschwindigkeiten, Vorschübe und Werkzeugwege beizubehalten, bietet die Kontrolle, die erforderlich ist, um diese Variablen zu steuern und reproduzierbare Teile herzustellen.

Kontrolle des Materialverhaltens

Die Programmierbarkeit von CNC ermöglicht die präzise Strategie aus langsamer Geschwindigkeit und schnellem Vorschub, die PTFE erfordert. Diese kontrollierte Umgebung ist entscheidend, um Wärmeentwicklung zu verhindern, den Werkzeugdruck zu reduzieren und den Gratausbildung an den Schnittkanten zu minimieren.

Minimierung von Abfall

PTFE kann ein relativ teures Material sein. Die Effizienz und Optimierung durch CNC-Bearbeitung reduziert Materialabfälle im Vergleich zu manuellen Methoden, was zu geringeren Gesamtkosten pro Teil führt.

Abwägungen verstehen: Die wichtigsten Herausforderungen bei der PTFE-Bearbeitung

Sich für die Bearbeitung von PTFE zu entscheiden, bedeutet, seine inhärenten Einschränkungen zu akzeptieren und dafür zu planen. Die Missachtung dieser Faktoren ist die Hauptursache für fehlerhafte Teile.

Verformung und Kriechen

PTFE hat eine geringe mechanische Festigkeit und eine Tendenz zum „Kriechen“ oder „Kaltfluss“ (Cold Flow). Das bedeutet, dass es sich im Laufe der Zeit langsam verformt, wenn es unter kontinuierlichem Druck steht. Spannvorrichtungen und Klemmungen müssen mit minimaler Kraft erfolgen, um eine Verformung des Teils zu vermeiden, noch bevor der erste Schnitt ausgeführt wird.

Dimensionsinstabilität

Die Wärmeausdehnung des Materials ist um ein Vielfaches höher als die von Metallen. Jede durch stumpfe Werkzeuge oder unangemessene Vorschübe erzeugte Wärme führt dazu, dass sich das Material erheblich ausdehnt, was es unmöglich macht, enge Toleranzen einzuhalten.

Gratausbildung

Die Weichheit von PTFE führt dazu, dass Werkzeuge das Material manchmal eher schieben oder „pflügen“, anstatt einen sauberen Span zu erzeugen. Dies führt zu labbrigen Graten entlang der bearbeiteten Kanten, die schwer zu entfernen sind, ohne die Oberfläche des Teils zu beschädigen.

Schneller Werkzeugverschleiß

Obwohl weich, sind einige gefüllte PTFE-Sorten (wie glasfaserverstärktes) stark abrasiv. Dies führt zu schnellem Werkzeugverschleiß, der die Schneidkanten abstumpft und Probleme mit Wärmeentwicklung und Gratausbildung sofort verschärft.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Verfahrens und Materials hängt vollständig von den Anforderungen des Endverwendungszwecks der Komponente ab.

- Wenn Ihr Hauptaugenmerk auf hochpräzisen Komponenten liegt: CNC-Fräsen und -Drehen sind unverzichtbar, da sie die Variablen kontrollieren können, die die Dimensionsstabilität von PTFE beeinflussen.

- Wenn Ihr Hauptaugenmerk auf chemisch inerten oder lebensmittelechten Teilen liegt: PTFE ist eine ausgezeichnete Wahl, da es FDA-zugelassen ist. Sie müssen jedoch die speziellen Anforderungen der Bearbeitung berücksichtigen, um die Teileintegrität zu wahren.

- Wenn Ihr Hauptaugenmerk auf hoher Festigkeit oder thermischer Stabilität liegt: Ziehen Sie eine Alternative wie PEEK in Betracht, das eine überlegene mechanische Festigkeit und thermische Beständigkeit bietet und gleichzeitig eine ausgezeichnete chemische Beständigkeit aufweist.

Indem Sie die einzigartigen Eigenschaften von PTFE verstehen und respektieren, können Sie seine Bearbeitungsherausforderungen in vorhersehbare und erfolgreiche Ergebnisse umwandeln.

Zusammenfassungstabelle:

| Verfahren | Am besten geeignet für | Wesentliche Überlegung |

|---|---|---|

| CNC-Fräsen/Drehen | Komplexe, hochpräzise Teile | Scharfe Werkzeuge, langsame Geschwindigkeiten, schnelle Vorschübe zur Wärmeregulierung |

| Bohren & Gewindeschneiden | Erstellung von Löchern und Gewinden | Parabolische Spiralbohrer zur Spanabfuhr; scharfe Gewindebohrer |

| Wasserstrahlschneiden | Dicke Platten; hitzeempfindliche Anwendungen | Sauberes, kaltes Schneidverfahren |

| Stanzschneiden | Dichtungen aus Plattenmaterial | Effizient für hochvolumige, einfache Formen |

Benötigen Sie präzisionsgefertigte PTFE-Komponenten? KINTEK ist spezialisiert auf die Herstellung hochwertiger PTFE-Dichtungen, Auskleidungen und Laborgeräte für die Halbleiter-, Medizin- und Laborindustrie. Unsere Expertise in der kundenspezifischen Fertigung – von Prototypen bis hin zu Großserienaufträgen – stellt sicher, dass Ihre Teile die genauen Spezifikationen erfüllen, indem wir die einzigartigen Herausforderungen der PTFE-Bearbeitung meistern. Kontaktieren Sie noch heute unsere Experten, um Ihr Projekt zu besprechen und ein Angebot zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

Andere fragen auch

- Was macht expandiertes PTFE (ePTFE) für Dichtungsanwendungen besser geeignet als reine PTFE-Dichtungen? Kaltfließen für zuverlässige Dichtungen lösen

- Was sind die Nachteile von unverstärkten PTFE-Laminaten? Bewältigung von Fertigungsherausforderungen für Hochfrequenz-Leistung

- Was sind alternative Bezeichnungen für PTFE-O-Ringe? Teflon®, TFE und Polytetrafluorethylen erklärt

- Was ist der Zweck von PTFE-Dichtungsmaterial in mechanischen Geräten? Steigerung der Zuverlässigkeit und Effizienz

- Was sind gängige Arten von PTFE-Dichtungen? Wählen Sie die richtige Dichtung für statische oder dynamische Anwendungen

- Wie verursacht Kohlenstoff-Füllstoff Korrosion, wenn er mit Aluminium kombiniert wird? Risiken der galvanischen Korrosion verstehen

- Was macht PTFE-Auskleidungen für Hochtemperaturanwendungen geeignet? Entfesseln Sie thermische Belastbarkeit für anspruchsvolle Prozesse

- Welche Vorteile bieten PTFE-federbeaufschlagte Dichtungen in rauen Umgebungen? Erschließen Sie unübertroffene Zuverlässigkeit