Die zwei Haupttypen von PTFE-Stäben werden durch ihren Herstellungsprozess definiert: extrudiert und im Formpressverfahren hergestellt (gemouldet). Obwohl beide mit demselben Basis-PTFE-Harz beginnen, erzeugen diese unterschiedlichen Methoden Stäbe mit verschiedenen Eigenschaften, die hauptsächlich mit ihrer Größe, inneren Spannungen und idealen Anwendungen zusammenhängen. Das Verständnis des Ursprungs Ihres Materials ist der erste Schritt, um dessen Eignung für Ihre technischen Anforderungen sicherzustellen.

Die Wahl zwischen einem extrudierten und einem im Formpressverfahren hergestellten PTFE-Stab ist im Grunde eine Entscheidung, die auf den erforderlichen Abmessungen beruht. Die Extrusion ist ein kontinuierlicher Prozess, der sich ideal für Stäbe mit kleinerem Durchmesser und größerer Länge eignet, während das Formpressen ein Kompressionsverfahren ist, das zur Herstellung von Stäben mit großem Durchmesser verwendet wird.

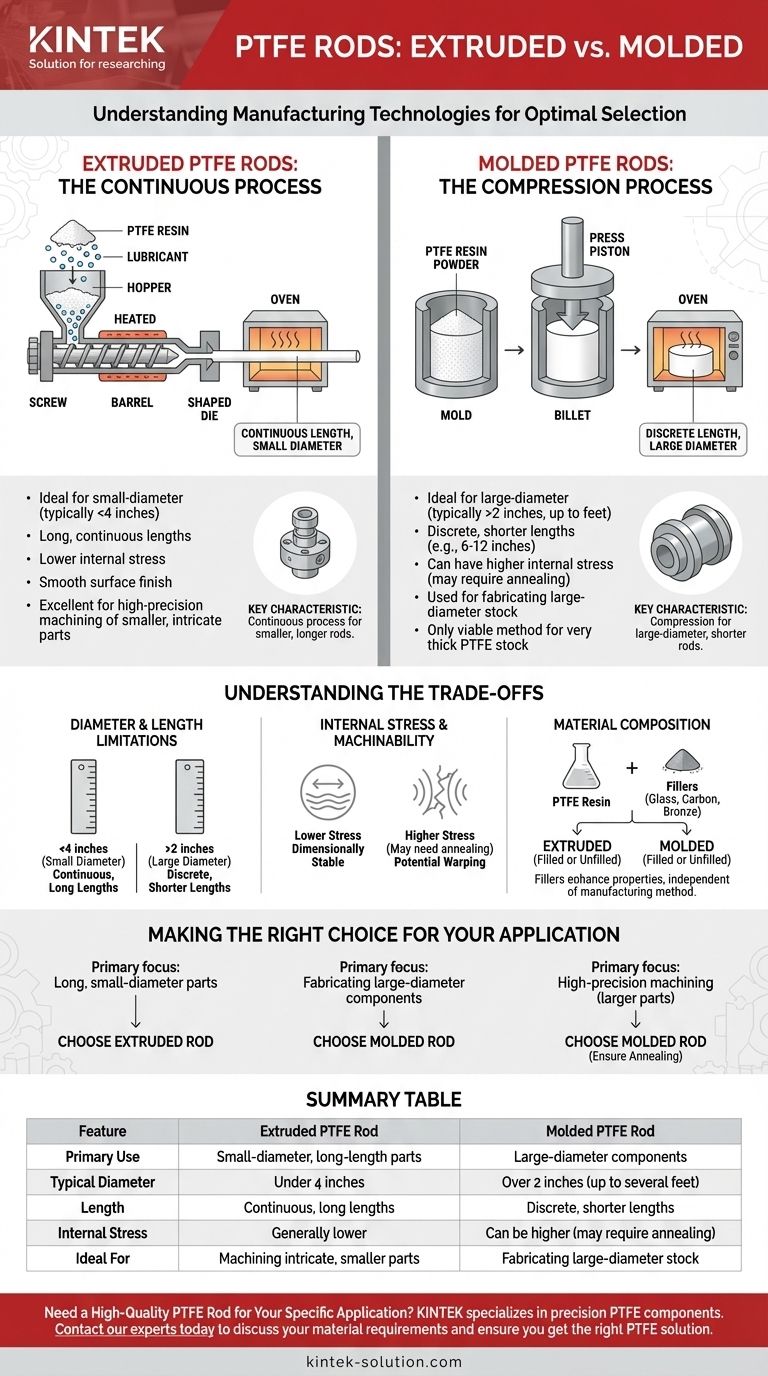

Die beiden Kernherstellungsverfahren

Polytetrafluorethylen (PTFE) besitzt eine einzigartige Eigenschaft: Es schmilzt und fließt nicht wirklich wie herkömmliche Kunststoffe. Diese extrem hohe Schmelzviskosität macht die Verarbeitung mittels herkömmlichem Spritzguss unmöglich. Stattdessen verlässt sich die Industrie auf zwei spezialisierte Techniken.

Extrudierte PTFE-Stäbe: Der kontinuierliche Prozess

Bei der Extrusion wird PTFE-Harz (oft mit einem Verarbeitungshilfsmittel oder Schmiermittel) verdichtet und durch eine erhitzte Düse gepresst, um eine kontinuierliche Form zu bilden. Der Stab durchläuft dann einen Ofen, um das Schmiermittel auszubrennen und das Material zu sintern, wodurch die PTFE-Partikel miteinander verschmelzen.

Diese Methode eignet sich ideal für die Herstellung langer, kontinuierlicher Stäbe mit relativ kleinen Durchmessern. Der Prozess führt im Allgemeinen zu einem Stab mit geringer innerer Spannung und einer glatten Oberflächengüte.

Im Formpressverfahren hergestellte PTFE-Stäbe: Der Kompressionsprozess

Das Formpressen (speziell das Kompressionsformen) wird zur Herstellung von PTFE-Stäben mit größeren Durchmessern verwendet. Bei diesem Verfahren wird eine vorab berechnete Menge PTFE-Harz in eine zylindrische Form gefüllt.

Das Harz wird dann unter extremem Druck komprimiert, um einen festen Rohling zu bilden. Dieser Rohling wird aus der Form entnommen und bei hohen Temperaturen im Ofen gesintert, wodurch die Partikel zu einer festen, homogenen Masse verschmelzen. Dies ist die einzig praktikable Methode zur Herstellung von sehr dicken PTFE-Rohmaterialien.

Die Abwägungen verstehen

Die Wahl zwischen einem extrudierten und einem im Formpressverfahren hergestellten Stab ist nicht nur eine Frage der Präferenz; sie wird durch die physikalischen Einschränkungen der Herstellungsprozesse und die Anforderungen Ihres Endteils bestimmt.

Durchmesser- und Längenbeschränkungen

Der wichtigste Unterschied ist die Größe. Die Extrusion eignet sich hervorragend für die Herstellung von Stäben mit Durchmessern von typischerweise unter 4 Zoll, sie können jedoch in sehr langen, kontinuierlichen Längen hergestellt werden.

Das Formpressen hingegen ist die bevorzugte Methode für Stäbe mit großen Durchmessern, die oft 2 Zoll überschreiten und bis zu mehreren Fuß reichen können. Diese Stäbe werden jedoch in diskreten, kürzeren Längen hergestellt (z. B. 6 oder 12 Zoll).

Innere Spannung und Bearbeitbarkeit

Da der Stab komprimiert und dann gesintert wird, kann der im Formpressverfahren hergestellte Stab höhere innere Spannungen aufweisen. Für hochpräzise Bearbeitungsanwendungen muss diese Spannung möglicherweise durch einen Temperprozess nach dem Sintern abgebaut werden, um zu verhindern, dass sich das Material verzieht oder Risse bekommt.

Extrudierte Stäbe weisen im Allgemeinen eine geringere innere Spannung auf, was sie dimensionsstabil und oft besser für die Bearbeitung kleinerer, komplizierter Komponenten geeignet macht, ohne dass eine zusätzliche Wärmebehandlung erforderlich ist.

Materialzusammensetzung vs. Herstellung

Es ist wichtig, die Herstellungsmethode von der Materialzusammensetzung zu unterscheiden. Füllstoffe wie Glas, Kohlenstoff oder Bronze können dem PTFE-Harz hinzugefügt werden, bevor es extrudiert oder im Formpressverfahren hergestellt wird.

Diese Füllstoffe verbessern bestimmte Eigenschaften wie Verschleißfestigkeit oder Druckfestigkeit, sind aber unabhängig vom Herstellungsprozess selbst. Sie können sowohl extrudierte als auch im Formpressverfahren hergestellte Stäbe in gefüllten und ungefülten (nativen) Qualitäten finden.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Anwendung bestimmt die richtige Materialwahl. Indem Sie die Stärken der Herstellungsmethode mit den Zielen Ihres Projekts in Einklang bringen, können Sie spätere Probleme bei der Fertigung und Leistung vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Teilen mit kleinem Durchmesser und großer Länge liegt: Wählen Sie einen extrudierten PTFE-Stab wegen seiner kontinuierlichen Länge und ausgezeichneten Dimensionsstabilität.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Komponenten mit großem Durchmesser liegt: Sie müssen einen im Formpressverfahren hergestellten PTFE-Stab verwenden, da dies die einzig verfügbare Methode zur Herstellung großer Rohmaterialgrößen ist.

- Wenn Ihr Hauptaugenmerk auf der Hochpräzisionsbearbeitung liegt: Wählen Sie einen extrudierten Stab für kleinere Teile oder stellen Sie sicher, dass ein im Formpressverfahren hergestellter Stab für größere Teile ordnungsgemäß geglüht wurde, um das Risiko von Verzug zu minimieren.

Wenn Sie verstehen, wie Ihr PTFE-Stab hergestellt wird, können Sie das exakte Rohmaterial auswählen, das Ihr Projekt erfordert.

Zusammenfassungstabelle:

| Merkmal | Extrudierter PTFE-Stab | Im Formpressverfahren hergestellter PTFE-Stab |

|---|---|---|

| Hauptverwendung | Teile mit kleinem Durchmesser und großer Länge | Komponenten mit großem Durchmesser |

| Typischer Durchmesser | Unter 4 Zoll | Über 2 Zoll (bis zu mehreren Fuß) |

| Länge | Kontinuierliche, lange Längen | Diskrete, kürzere Längen (z. B. 6", 12") |

| Innere Spannung | Im Allgemeinen geringer | Kann höher sein (erfordert möglicherweise Tempern) |

| Ideal für | Bearbeitung komplizierterer, kleinerer Teile | Fertigung von Rohmaterialien mit großem Durchmesser |

Benötigen Sie einen hochwertigen PTFE-Stab für Ihre spezifische Anwendung?

KINTEK ist spezialisiert auf die Herstellung präziser PTFE-Komponenten – einschließlich Dichtungen, Auskleidungen und Laborgeräten – für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Ob Sie die Dimensionsstabilität eines extrudierten Stabes oder die Eignung für große Durchmesser eines im Formpressverfahren hergestellten Stabes benötigen, wir bieten kundenspezifische Fertigung von Prototypen bis hin zu Großaufträgen.

Kontaktieren Sie noch heute unsere Experten, um Ihre Materialanforderungen zu besprechen und sicherzustellen, dass Sie die richtige PTFE-Lösung für optimale Leistung und Bearbeitbarkeit erhalten.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Welche sekundären Fertigungsprozesse benötigen PTFE-Teile möglicherweise? Präzise Spezifikationen durch fachmännische Bearbeitung erreichen

- Wie nehmen PTFE-Gleitlager thermische und seismische Bewegungen auf? Strukturbewegungen mit reibungsarmer Konstruktion kontrollieren

- Warum ist die chemische Beständigkeit für PTFE-Dichtungen und -Platten wichtig? Gewährleistung unübertroffener Sicherheit und Zuverlässigkeit

- Wie können enge Toleranzen bei CNC-bearbeiteten PTFE-Teilen erreicht werden? Beherrschen Sie die Präzisionsbearbeitung für stabile Komponenten

- Wie funktioniert die Feder-Aktivierung in PTFE-Dichtungen? Gewährleistung eines leckagefreien Betriebs unter extremen Bedingungen

- In welchen Branchen werden Dichtungen aus expandiertem PTFE (ePTFE) häufig eingesetzt? Ein Leitfaden für kritische Dichtungslösungen

- Wie werden neue PTFE-Verbundwerkstoffe und Bearbeitungstechniken die Industrie beeinflussen? Entfesseln Sie erweiterte Leistung

- Was macht PTFE zu einer beliebten Wahl für Dichtungsanwendungen? Entdecken Sie seine überlegene chemische und Temperaturbeständigkeit