Kurz gesagt, die Hauptnachteile von verstärktem PTFE (RPTFE) ergeben sich direkt aus seinen Verstärkungsfüllstoffen. Während diese Füllstoffe die mechanischen Eigenschaften wie Festigkeit und Kriechbeständigkeit im Vergleich zu reinem PTFE verbessern, führen sie zu erheblichen Nachteilen, darunter höhere Kosten, reduzierte chemische Verträglichkeit, Potenzial für Kontamination und Verarbeitungsherausforderungen.

Das Kernproblem bei RPTFE ist kein Versagen des basischen PTFE-Materials, sondern eine Reihe von Kompromissen, die durch den Füllstoff eingeführt werden. Sie gewinnen mechanische Festigkeit, opfern aber einige der Hauptvorteile von reinem PTFE, wie seine breite chemische Inertheit und die Einhaltung von Reinheitsstandards.

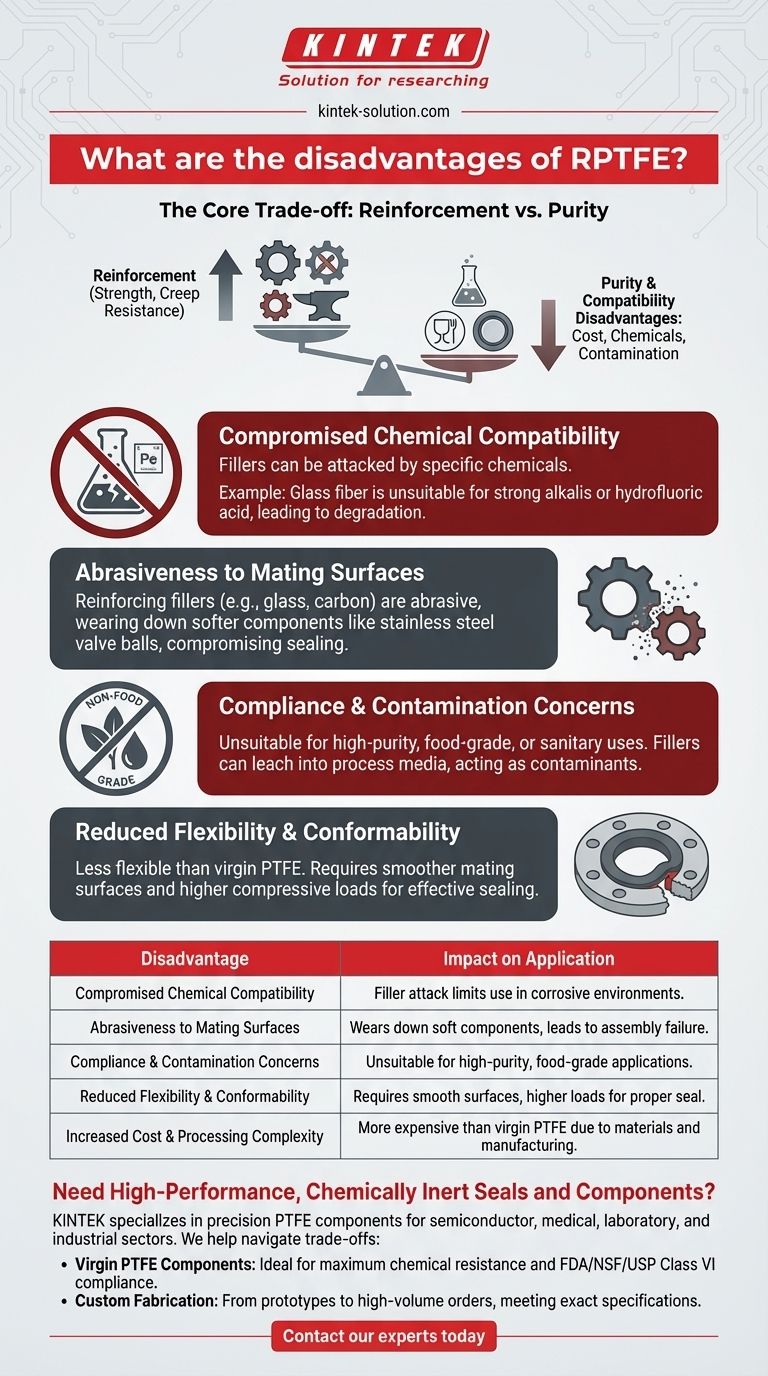

Der zentrale Kompromiss: Verstärkung vs. Reinheit

Um die Nachteile von RPTFE zu verstehen, müssen Sie zunächst seine Zusammensetzung verstehen. RPTFE ist einfach Polytetrafluorethylen (PTFE) mit einem Füllmaterial, wie Glasfaser, Kohlenstoff oder Edelstahl, das beigemischt ist. Diese Füllstoffe sind die Quelle der Einschränkungen von RPTFE.

Erhöhte Kosten und Komplexität der Verarbeitung

RPTFE ist teurer als reines PTFE. Dies liegt an den Kosten des Füllmaterials selbst und dem komplexeren Herstellungsprozess, der für eine homogene Mischung erforderlich ist.

Diese Komplexität kann auch die Konsistenz und Qualitätskontrolle von in Massenproduktion hergestellten Teilen beeinflussen und erfordert eine strengere Überwachung als bei reinem PTFE.

Beeinträchtigte chemische Verträglichkeit

Obwohl die PTFE-Basis hochgradig inert bleibt, kann das Füllmaterial von Chemikalien angegriffen werden, die reines PTFE nicht beeinträchtigen würden.

Beispielsweise ist glasfaserverstärktes RPTFE für starke Laugen oder Flusssäure ungeeignet, da diese die Glasfasern zersetzen und zum vorzeitigen Ausfall der Dichtung oder des Bauteils führen würden.

Reduzierte Flexibilität und Anpassungsfähigkeit

Die Zugabe von starren Füllstoffen macht RPTFE zu einem härteren, weniger flexiblen Material. Reines PTFE ist weich und passt sich leicht Oberflächenunebenheiten an, wodurch eine hochwirksame Abdichtung entsteht.

RPTFE ist weniger nachsichtig. Es erfordert glattere Gegenflächen und höhere Kompressionslasten, um eine ordnungsgemäße Abdichtung zu erreichen, was es bei Anwendungen mit rauen oder unregelmäßigen Flanschen weniger effektiv macht.

Kritische Leistungseinschränkungen

Die mechanischen Veränderungen in RPTFE führen zu spezifischen Einschränkungen, die bei der Konstruktionsphase berücksichtigt werden müssen.

Abriebwirkung auf Gegenflächen

Verstärkende Füllstoffe, insbesondere Glasfaser und Kohlenstoff, sind abrasiv. Im Laufe der Zeit kann eine RPTFE-Komponente weichere Gegenflächen, wie Edelstahl-Ventilkugeln oder -Spindeln, abnutzen.

Dieser Verschleiß kann die Dichtungsleistung der gesamten Baugruppe beeinträchtigen, nicht nur des RPTFE-Teils selbst, was zu kostspieligen Schäden und Ausfallzeiten führt.

Konformitäts- und Kontaminationsbedenken

Das Vorhandensein von Füllstoffen schließt RPTFE fast immer von der Verwendung in hochreinen, lebensmitteltauglichen oder hygienischen Anwendungen aus.

Füllstoffe können in das Prozessmedium ausgewaschen werden und als Kontaminante wirken. Aus diesem Grund sind Materialien wie reines PTFE, die zur Einhaltung der FDA-, NSF- und USP-Klasse-VI-Standards hergestellt werden können, die erforderliche Wahl für diese Industrien.

Schwierigkeiten bei der Haftung und Verklebung

Wie reines PTFE weist auch RPTFE eine extrem niedrige Oberflächenenergie auf, was die Verklebung mit herkömmlichen Klebstoffen nahezu unmöglich macht.

Obwohl dies eine Eigenschaft des Basis-PTFE ist, ist es ein wichtiger Nachteil, den man sich merken sollte. Das Material kann nicht einfach repariert oder in Baugruppen integriert werden, die auf Verklebung angewiesen sind.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl zwischen RPTFE und reinem PTFE erfordert ein klares Verständnis Ihres primären betrieblichen Ziels.

- Wenn Ihr Hauptaugenmerk auf hoher Druck- und Temperaturbeständigkeit liegt: RPTFE ist oft die überlegene Wahl, vorausgesetzt, das Füllmaterial ist vollständig mit Ihrer Prozesschemie kompatibel.

- Wenn Ihr Hauptaugenmerk auf breiter chemischer Inertheit oder Lebensmittelsicherheit liegt: Reines PTFE ist die einzig zuverlässige Option, um Reinheit und Konformität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz oder Abdichtung auf unvollkommenen Oberflächen liegt: Die geringeren Kosten und die überlegene Flexibilität von reinem PTFE machen es zum besseren Ausgangspunkt.

Letztendlich hängt die Auswahl des richtigen Materials von einer sorgfältigen Bewertung der Kompromisse zwischen mechanischer Leistung und chemischer Reinheit ab.

Zusammenfassungstabelle:

| Nachteil | Auswirkung auf die Anwendung |

|---|---|

| Beeinträchtigte chemische Verträglichkeit | Füllstoffe können von Chemikalien angegriffen werden, was die Verwendung in korrosiven Umgebungen einschränkt. |

| Abriebwirkung auf Gegenflächen | Füllstoffe wie Glasfaser können weichere Komponenten abnutzen, was zum Versagen der Baugruppe führt. |

| Konformitäts- & Kontaminationsbedenken | Füllstoffe können ausgewaschen werden, wodurch RPTFE für hochreine, lebensmitteltaugliche oder hygienische Anwendungen ungeeignet ist. |

| Reduzierte Flexibilität & Anpassungsfähigkeit | Erfordert glattere Gegenflächen und höhere Kompressionslasten, um eine ordnungsgemäße Abdichtung zu erreichen. |

| Erhöhte Kosten & Komplexität der Verarbeitung | Teurer als reines PTFE aufgrund von Füllmaterialien und komplexer Fertigung. |

Benötigen Sie hochleistungsfähige, chemisch inerte Dichtungen und Komponenten?

Die Wahl des richtigen PTFE-Materials ist entscheidend für den Erfolg Ihrer Anwendung. Die Nachteile von RPTFE unterstreichen die Bedeutung von Materialreinheit und Kompatibilität.

KINTEK ist spezialisiert auf präzise PTFE-Komponenten für die Halbleiter-, Medizin-, Labor- und Industriebranche. Wir helfen Ihnen, diese Kompromisse zu navigieren, indem wir Folgendes anbieten:

- Komponenten aus reinem PTFE: Ideal für maximale chemische Beständigkeit und Einhaltung der FDA-, NSF- und USP-Klasse-VI-Standards.

- Kundenspezifische Fertigung: Von Prototypen bis hin zu Großserienaufträgen stellen wir sicher, dass Ihre Teile die genauen Spezifikationen für Leistung und Reinheit erfüllen.

Lassen Sie nicht zu, dass Materialbeschränkungen Ihr Projekt gefährden. Kontaktieren Sie noch heute unsere Experten, um Ihre Anforderungen zu besprechen und eine auf Ihre Bedürfnisse zugeschnittene Lösung zu erhalten.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

Andere fragen auch

- Welche verschiedenen PTFE-Typen gibt es und wofür werden sie eingesetzt? Wählen Sie das richtige Material für Ihre Branche

- Was sind einige gängige Anwendungen von bearbeitetem PTFE? Nutzen Sie seine einzigartigen Eigenschaften für anspruchsvolle Anwendungen

- Was sind die gängigen Anwendungen von PTFE? Nutzen Sie seine extremen Eigenschaften für Ihre Branche

- Können PTFE-Bearbeitungsteile kundenspezifisch angefertigt werden? Maßgeschneiderte Hochleistungskomponenten für Ihre Anforderungen

- Was sind einige innovative Anwendungen von CNC-bearbeitetem PTFE im Produktdesign? Entfesseln Sie extreme Leistung in Medizin, Luft- und Raumfahrt & Elektronik