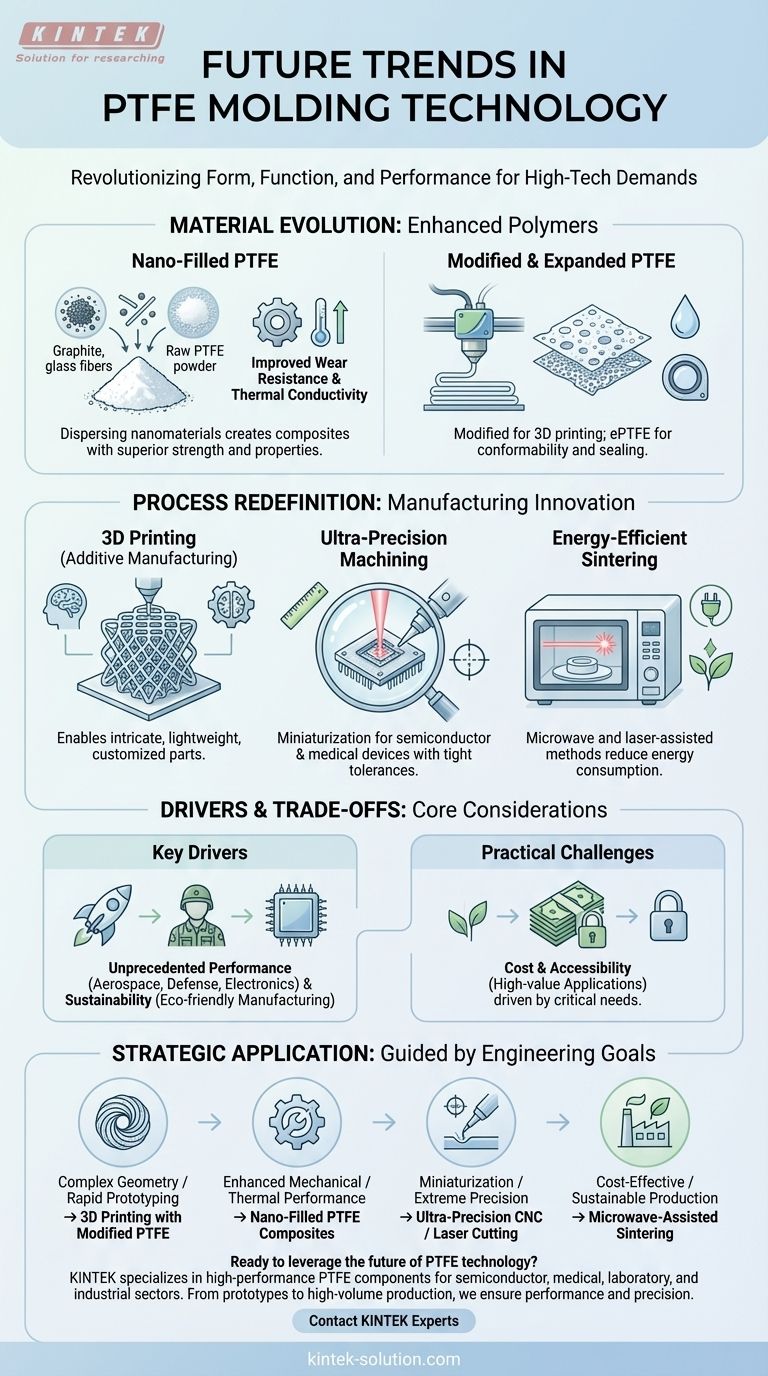

Die Zukunft der PTFE-Formgebung liegt nicht in der Änderung des Kernmaterials, sondern in der Revolutionierung seiner Formgebung und seiner Einsatzmöglichkeiten. Die wichtigsten Trends sind eine direkte Reaktion auf die steigenden Anforderungen der Hightech-Industrien. Wir erleben eine definitive Verschiebung hin zum 3D-Druck für komplexe Formen, zur Integration von Nanomaterialien zur Verbesserung der physikalischen Eigenschaften, zur Einführung von Ultrapräzisionsfertigung für die Miniaturisierung und zur Entwicklung energieeffizienter, nachhaltiger Produktionsmethoden.

Die Kernherausforderung bei traditionellem PTFE ist seine Beständigkeit gegen konventionelle Schmelzverarbeitung und seine inhärenten Grenzen bei Verschleiß und Wärmeleitfähigkeit. Zukünftige Trends sind keine isolierten Entwicklungen; sie sind eine koordinierte Anstrengung, genau diese Schwächen zu überwinden und den Einsatz von PTFE in Anwendungen zu ermöglichen, die bisher unmöglich waren.

Die Entwicklung des Materials selbst

Die Grundlage zukünftiger PTFE-Komponenten liegt in der Verbesserung des Polymers, noch bevor der Formgebungsprozess beginnt. Dies beinhaltet die Entwicklung fortschrittlicher Verbundwerkstoffe, die auf spezifische Leistungsschwächen abzielen.

Der Aufstieg von nanogefülltem PTFE

Standard-PTFE weist einen hohen Verschleiß und eine geringe Wärmeleitfähigkeit auf. Durch die Zugabe von Füllstoffen verändern wir diese Eigenschaften grundlegend.

Nanogefülltes PTFE beinhaltet die Dispersion mikroskopisch kleiner Partikel wie Graphit, Glasfaser oder anderer Nanomaterialien in das rohe PTFE-Pulver. Dies erzeugt ein Verbundmaterial mit dramatisch verbesserter Verschleißfestigkeit, Festigkeit und Wärmeleitfähigkeit.

Modifiziertes und expandiertes PTFE

Über Füllstoffe hinaus wird das Basispolymer selbst verändert. Modifiziertes PTFE ist oft ein wichtiger Wegbereiter für neuere Prozesse wie den 3D-Druck, da es die Fließ- und Formeigenschaften verbessert.

Gleichzeitig bieten Materialien wie expandiertes PTFE (ePTFE) eine überlegene Anpassungsfähigkeit und Dichtungsfähigkeit, was sie ideal für Hochleistungsdichtungen und -dichtungen in unregelmäßigen Anwendungen macht.

Neudefinition des Herstellungsprozesses

Wie ein PTFE-Teil hergestellt wird, wird ebenso wichtig wie sein Material. Neue Techniken lösen seit langem bestehende Herausforderungen in Bezug auf Geometrie, Präzision und Effizienz.

Additive Fertigung (3D-Druck)

Die traditionelle Formpressen ist hervorragend für einfache Formen geeignet, stößt jedoch bei komplexen Geometrien an ihre Grenzen. Der 3D-Druck von PTFE ist die Lösung und ermöglicht die Herstellung komplizierter, leichter und hochgradig kundenspezifischer Teile, die auf andere Weise nicht herstellbar sind.

Ultrapräzisionsbearbeitung

Für Branchen wie Halbleiter und Medizintechnik ist die Miniaturisierung von entscheidender Bedeutung. Ultrapräzisionsbearbeitung und Laserschneiden ermöglichen die Fertigung winziger Komponenten mit außergewöhnlich engen Toleranzen und erfüllen die Nachfrage nach kleineren und genaueren Teilen.

Energieeffizientes Sintern

Die Sinterphase, bei der das geformte Teil erhitzt wird, um die Partikel zu verschmelzen, ist traditionell der energieintensivste Schritt. Neue Methoden wie das mikrowellenunterstützte und laserunterstützte Sintern versprechen eine drastische Reduzierung des Energieverbrauchs und der Produktionszeit, wodurch der Prozess nachhaltiger und kosteneffizienter wird.

Verständnis der Haupttreiber und Kompromisse

Diese Fortschritte geschehen nicht im luftleeren Raum. Sie werden von klaren Branchenanforderungen angetrieben, bringen aber auch praktische Überlegungen mit sich.

Der Drang nach beispielloser Leistung

Der Haupttreiber ist die Nachfrage aus Sektoren wie Luft- und Raumfahrt, Verteidigung und Elektronik. Diese Bereiche benötigen Komponenten, die extremen Temperaturen, korrosiven Chemikalien und intensivem mechanischem Stress standhalten – und damit die Grenzen des Standard-PTFE überschreiten.

Nachhaltigkeit als Schlüsselfaktor

Es gibt einen wachsenden Schwerpunkt auf umweltverträgliche Fertigung. Energieeffizientes Sintern und präzisere Fertigungsmethoden, die Abfall reduzieren, werden zu entscheidenden Verkaufsargumenten und in manchen Fällen zu regulatorischen Anforderungen.

Die Herausforderung von Kosten und Zugänglichkeit

Diese fortschrittlichen Technologien sind leistungsstark, haben aber ihren Preis. Die Kosten für nanogefüllte Materialien, spezielle 3D-Drucker und Präzisionsmaschinen bedeuten, dass sie derzeit für hochwertige Anwendungen reserviert sind, bei denen die Leistung die Kosten rechtfertigt.

Anwendung auf Ihr Projekt

Ihre Wahl der Technologie sollte ausschließlich von Ihrem primären technischen Ziel geleitet werden.

- Wenn Ihr Hauptaugenmerk auf komplexer Geometrie oder schnellem Prototyping liegt: Ihr bester Weg ist die Untersuchung von 3D-Druckdiensten, die mit modifizierten PTFE-Verbindungen arbeiten.

- Wenn Ihr Hauptaugenmerk auf verbesserter mechanischer oder thermischer Leistung liegt: Sie sollten von Anfang an nanogefüllte oder glasfaserverstärkte PTFE-Verbundwerkstoffe spezifizieren.

- Wenn Ihr Hauptaugenmerk auf Miniaturisierung und extremer Präzision liegt: Ihr Projekt erfordert einen Fertigungspartner mit nachgewiesener Expertise in der Ultrapräzisions-CNC-Bearbeitung oder dem Laserschneiden von PTFE.

- Wenn Ihr Hauptaugenmerk auf kosteneffizienter Massenproduktion mit Blick auf Nachhaltigkeit liegt: Sie sollten die Reifung des mikrowellenunterstützten Sinterns für traditionelle Formgebungsverfahren beobachten.

Indem Sie diese Fortschritte verstehen, können Sie zukünftige Fähigkeiten antizipieren und die richtige PTFE-Technologie auswählen, um die anspruchsvollsten technischen Herausforderungen von morgen zu lösen.

Zusammenfassungstabelle:

| Trend | Hauptvorteil | Ideal für |

|---|---|---|

| 3D-Druck / Additive Fertigung | Komplexe Geometrien, schnelles Prototyping | Kundenspezifische, komplizierte Teile, die mit traditionellem Formen unmöglich sind |

| Nanogefüllte PTFE-Verbundwerkstoffe | Verbesserte Verschleißfestigkeit, Festigkeit, Wärmeleitfähigkeit | Hochleistungsanwendungen in rauen Umgebungen |

| Ultrapräzisionsbearbeitung | Extreme Miniaturisierung, enge Toleranzen | Halbleiter-, Medizingerätekomponenten |

| Energieeffizientes Sintern | Reduzierter Energieverbrauch, nachhaltige Produktion | Kosteneffiziente und umweltfreundliche Massenfertigung |

Sind Sie bereit, die Zukunft der PTFE-Technologie für Ihr Projekt zu nutzen?

Bei KINTEK sind wir auf die Herstellung von Hochleistungs-PTFE-Komponenten spezialisiert – von Dichtungen und Auskleidungen bis hin zu kundenspezifischem Laborbedarf – für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Ob Sie einen Prototyp mittels fortschrittlichem 3D-Druck, eine Großbestellung mit nachhaltigen Methoden oder ultrapräzise Teile für miniaturisierte Anwendungen benötigen, unsere Expertise in der kundenspezifischen Fertigung stellt sicher, dass Sie eine Lösung erhalten, die Ihren genauen Leistungs- und Präzisionsanforderungen entspricht.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PTFE-Formgebungsmöglichkeiten Ihre anspruchsvollsten technischen Herausforderungen lösen können.

Nehmen Sie Kontakt mit unseren Experten auf

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Welche Branchen haben von Innovationen durch CNC-gefrästes PTFE profitiert? Kritische Anwendungen in Hightech-Sektoren

- Wie wird PTFE allgemein genannt und was sind seine einzigartigen Eigenschaften? Entdecken Sie unübertroffene chemische und thermische Beständigkeit

- Was macht CNC-bearbeitetes PTFE für Luft- und Raumfahrt- sowie Weltraumerkundungsanwendungen geeignet? Unübertroffene Zuverlässigkeit in extremen Umgebungen

- Was ist PTFE und warum gilt es als wertvolles Konstruktionsmaterial? Entfesseln Sie überlegene Leistung in anspruchsvollen Anwendungen

- Was ist PTFE und warum wird es in industriellen Anwendungen eingesetzt? | Das ultimative Material für raue Umgebungen