Die Hauptnachteile von reinem Polytetrafluorethylen (PTFE) sind seine schlechten mechanischen Eigenschaften, insbesondere seine geringe Beständigkeit gegen Kriechen (Verformung unter Last) und Abrieb. Diese Schwächen, kombiniert mit erheblichen Fertigungsproblemen und der Unfähigkeit, leicht verklebt zu werden, schränken seine Verwendung in strukturellen oder stark beanspruchten Anwendungen ohne Verstärkung ein.

Obwohl reines PTFE für seine extreme chemische Inertheit und seinen geringen Reibungskoeffizienten geschätzt wird, ist es im Grunde ein weiches Material. Seine Hauptnachteile ergeben sich aus einem Mangel an struktureller Integrität und den komplexen, kostspieligen Prozessen, die für die Herstellung von Teilen daraus erforderlich sind.

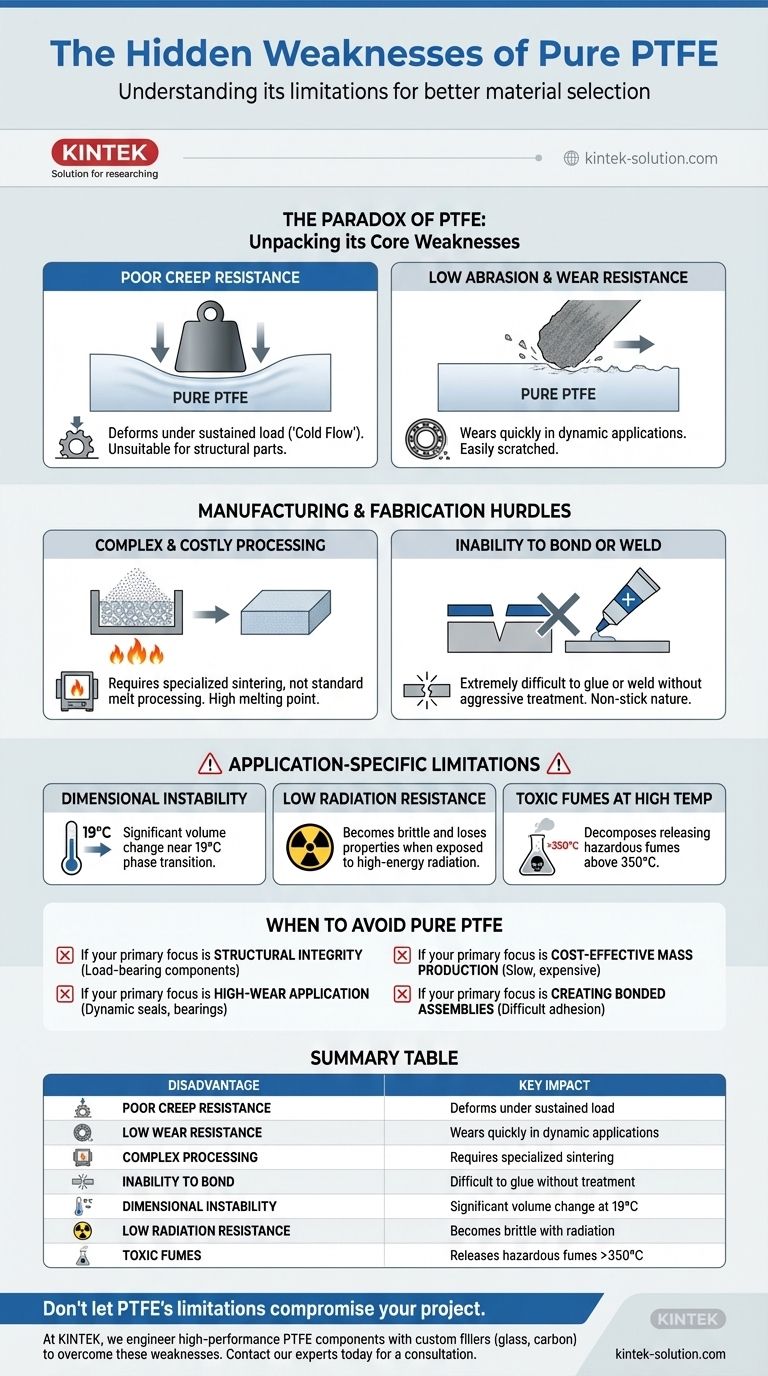

Das Paradoxon von PTFE: Die Entschlüsselung seiner Kernschwächen

PTFEs bekannteste Eigenschaften – seine Gleitfähigkeit und chemische Beständigkeit – sind auch die Quelle einiger seiner größten Herausforderungen. Das Verständnis dieser Einschränkungen ist entscheidend für die erfolgreiche Materialauswahl.

Schlechte Kriechfestigkeit

Unter einer anhaltenden Last verformt sich reines PTFE selbst bei Raumtemperatur langsam und dauerhaft. Dieses Phänomen, bekannt als Kriechen oder „Kaltfluss“, macht es ungeeignet für Komponenten, die unter konstantem Druck eine präzise Form beibehalten müssen, wie z. B. tragende Elemente oder Hochdruckdichtungen.

Geringe Abrieb- und Verschleißfestigkeit

Obwohl es den niedrigsten Reibungskoeffizienten aller Feststoffe aufweist, ist reines PTFE nicht sehr verschleißfest. Es ist ein relativ weiches Polymer, das leicht zerkratzt und abgerieben werden kann, was zu einem schnellen Versagen in dynamischen Anwendungen wie Lagern oder Gleitteilen führt, die Reibung ausgesetzt sind.

Hürden bei der Herstellung und Verarbeitung

Die Arbeit mit PTFE unterscheidet sich grundlegend von der Arbeit mit gängigen Kunststoffen wie Nylon oder Polycarbonat, was erhebliche Kosten- und Designbeschränkungen mit sich bringt.

Komplexe und kostspielige Verarbeitung

PTFE hat einen extrem hohen Schmelzpunkt und eine hohe Viskosität, was bedeutet, dass es nicht mit herkömmlichen Schmelzverfahren wie Spritzguss oder Extrusion verarbeitet werden kann. Stattdessen muss es durch ein spezialisiertes und teureres Sinterverfahren hergestellt werden, ähnlich der Formgebung von Pulvermetallen.

Unfähigkeit zu kleben oder zu schweißen

Die berühmte Antihafteigenschaft von PTFE bedeutet, dass es extrem schwierig ist, es mit herkömmlichen Zementen oder Klebstoffen mit anderen Materialien – oder sogar mit sich selbst – zu verbinden. Um eine starke Verbindung zu erreichen, sind aggressive und kostspielige Oberflächenvorbereitungstechniken wie chemisches Ätzen erforderlich.

Anwendungsspezifische Einschränkungen

Abgesehen von seinen grundlegenden mechanischen und fertigungstechnischen Problemen können mehrere andere Eigenschaften PTFE für bestimmte Anwendungen disqualifizieren.

Maßliche Instabilität

PTFE durchläuft bei 19 °C einen Phasenübergang. Dies verursacht eine erhebliche Volumenänderung, die die Integrität und Präzision von Bauteilen beeinträchtigen kann, die für enge Toleranzen ausgelegt sind und in der Nähe dieser Temperatur betrieben werden.

Geringe Strahlungsbeständigkeit

Im Vergleich zu anderen Polymeren weist PTFE eine sehr schlechte Beständigkeit gegen energiereiche Strahlung auf. Die Polymerketten des Materials werden durch Strahlung leicht aufgebrochen, wodurch es spröde wird und seine nützlichen Eigenschaften verliert.

Entstehung giftiger Dämpfe

Obwohl PTFE bis 260 °C stabil ist, beginnt es sich bei sehr hohen Temperaturen (über 350 °C) zu zersetzen. Diese Zersetzung kann giftige und korrosive Dämpfe freisetzen, was in bestimmten Umgebungen eine erhebliche Sicherheitsgefahr darstellt.

Wann sollte reines PTFE vermieden werden

Die richtige Materialauswahl erfordert die Abstimmung des Materialprofils mit Ihrem Hauptziel. Reines, unverstärktes PTFE ist in bestimmten Szenarien oft die falsche Wahl.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Reines PTFE ist aufgrund seiner ausgeprägten Neigung zum Kriechen und Verformen unter Druck für tragende Komponenten ungeeignet.

- Wenn Ihr Hauptaugenmerk auf einer stark beanspruchten Anwendung liegt: Das Material verschleißt in dynamischen Dichtungen oder Lagern schnell, es sei denn, es wird mit Füllstoffen wie Glas, Kohlenstoff oder Bronze verstärkt.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Massenproduktion liegt: Das spezielle Sinterverfahren macht PTFE in der Herstellung teurer und langsamer als gängige Thermoplaste.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von verklebten Baugruppen liegt: Seine inhärente Antihafteigenschaft macht es außergewöhnlich schwierig zu verkleben, was spezielle und kostspielige Oberflächenbehandlungen für die Haftung erfordert.

Das Verständnis dieser Einschränkungen ist der Schlüssel zur Nutzung der bemerkenswerten Stärken von PTFE, ohne seinen inhärenten Schwächen zum Opfer zu fallen.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung |

|---|---|

| Schlechte Kriechfestigkeit | Verformt sich unter anhaltender Last, ungeeignet für Strukturteile. |

| Geringe Abrieb-/Verschleißfestigkeit | Verschleißt schnell in dynamischen Anwendungen wie Lagern oder Dichtungen. |

| Komplexe & kostspielige Verarbeitung | Erfordert spezielles Sintern, keine Standard-Schmelzverarbeitung. |

| Schwierige Verklebbarkeit | Schwer zu kleben oder zu schweißen ohne aggressive Oberflächenbehandlung. |

| Maßliche Instabilität | Erhebliche Volumenänderung nahe seinem Phasenübergang bei 19 °C. |

| Geringe Strahlungsbeständigkeit | Wird spröde bei Exposition gegenüber energiereicher Strahlung. |

| Giftige Dämpfe bei hohen Temperaturen | Zersetzt sich über 350 °C und setzt gefährliche Dämpfe frei. |

Lassen Sie nicht zu, dass die Einschränkungen von PTFE Ihr Projekt gefährden.

Bei KINTEK sind wir auf die Herstellung von Hochleistungs-PTFE-Komponenten (Dichtungen, Auskleidungen, Laborgeräte usw.) spezialisiert, die diese Schwächen überwinden. Wir entwickeln Lösungen mit kundenspezifischen Füllstoffen (wie Glas oder Kohlenstoff), um die Kriech- und Verschleißfestigkeit zu verbessern, und unsere Präzisionsfertigungskompetenz stellt sicher, dass Ihre Teile exakte Spezifikationen erfüllen – von Prototypen bis hin zu Großserienaufträgen.

Lassen Sie uns Ihnen helfen, das richtige PTFE-Material für Ihre Anforderungen in den Bereichen Halbleiter, Medizin, Labor oder Industrie auszuwählen oder herzustellen.

Kontaktieren Sie noch heute unsere Experten für eine Beratung, um Ihre Anwendung zu besprechen und ein Angebot zu erhalten.

Visuelle Anleitung

Ähnliche Produkte

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Was sind die zusätzlichen Eigenschaften von PTFE? Mehr als nur Antihaft: Extreme chemische, thermische und elektrische Leistung

- Wie wurde PTFE entdeckt und entwickelt? Vom Laborunfall zum unverzichtbaren Hochleistungspolymer

- Wie wird PTFE allgemein genannt und um welche Art von Material handelt es sich? Ein Leitfaden zu den Hochleistungseigenschaften von PTFE

- Was sind die Nachteile von PTFE? Hauptbeschränkungen bei Hochleistungsanwendungen

- Wie reagiert PTFE auf gängige Lösungsmittel? Entdecken Sie seine nahezu vollständige chemische Immunität