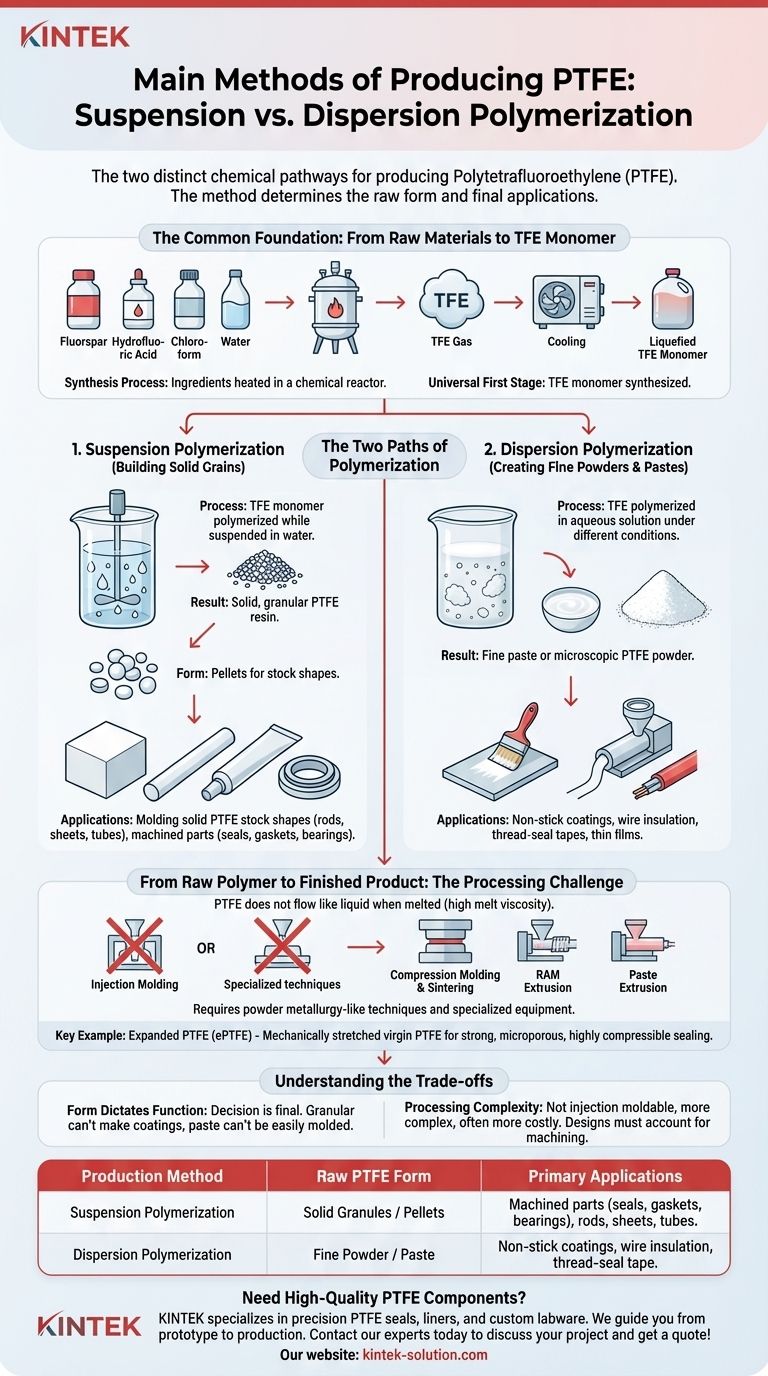

Die beiden Hauptmethoden zur Herstellung von Polytetrafluorethylen (PTFE) sind die Suspensionspolymerisation und die Dispersionspolymerisation. Diese beiden unterschiedlichen chemischen Wege sind nicht austauschbar; die zu Beginn gewählte Methode bestimmt die physikalische Form des Roh-PTFE und folglich seine endgültigen Anwendungen, von festen bearbeiteten Teilen bis hin zu dünnen Antihaftbeschichtungen.

Der wesentliche Unterschied liegt in der Form des Endprodukts. Die Suspensionspolymerisation erzeugt feste Körner, die für die Formung physischer Komponenten bestimmt sind, während die Dispersionspolymerisation eine feine Paste oder ein Pulver ergibt, das ideal für die Herstellung dünner Folien und Beschichtungen ist.

Die Grundlage: Von Rohmaterialien zum Monomer

Bevor die Polymerisation stattfinden kann, muss der wesentliche chemische Baustein – Tetrafluorethylen (TFE)-Gas – synthetisiert werden. Dies ist die universelle erste Stufe, unabhängig von der Art des herzustellenden PTFE.

Die Rohzutaten

Der Prozess beginnt mit gängigen Industriechemikalien: Fluorspat, Flusssäure, Chloroform und Wasser.

Der Syntheseprozess

Diese Zutaten werden in einem chemischen Reaktor erhitzt, um TFE-Gas zu erzeugen. Dieses Gas wird dann abgekühlt und verflüssigt, wodurch das reine Monomer entsteht, das zu langen Polymerketten verknüpft wird, um PTFE zu bilden.

Die zwei Wege der Polymerisation

Sobald reines TFE verfügbar ist, verzweigt sich der Herstellungsprozess in eine von zwei Methoden. Die hier getroffene Wahl bestimmt die Eigenschaften des Materials und wie es verarbeitet werden kann.

Suspensionspolymerisation: Herstellung fester Körner

Bei dieser Methode wird das TFE-Monomer polymerisiert, während es in Wasser suspendiert ist. Dieser Prozess führt zur Bildung eines festen, körnigen PTFE-Harzes.

Diese Körner können weiter zu größeren Pellets verarbeitet werden. Diese körnige Form ist speziell für die Herstellung fester PTFE-Standardformen wie Stäbe, Platten und Rohre konzipiert.

Dispersionspolymerisation: Herstellung feiner Pulver und Pasten

Diese Methode polymerisiert TFE ebenfalls in einer wässrigen Lösung, jedoch unter anderen Bedingungen, was zu einer milchigen, pastösen Dispersion mikroskopisch kleiner PTFE-Partikel führt.

Diese Paste kann direkt für Beschichtungen verwendet oder getrocknet werden, um ein sehr feines, weiches Pulver zu erzeugen. Diese Form ist die Grundlage für Antihaftbeschichtungen, Drahtisolierungen und Dichtbänder.

Vom Rohpolymer zum Fertigprodukt

Ein entscheidendes Merkmal von PTFE ist, dass es sich beim Schmelzen nicht wie eine Flüssigkeit verhält. Diese hohe Schmelzviskosität bedeutet, dass es nicht mit herkömmlichen Techniken wie dem Spritzguss verarbeitet werden kann.

Die Herausforderung der PTFE-Verarbeitung

Da es nicht wirklich schmilzt, muss Roh-PTFE mit Methoden verarbeitet werden, die eher der Pulvermetallurgie ähneln. Dies erfordert spezielles Wissen und spezielle Ausrüstung.

Gängige Fertigungstechniken

Körniges PTFE aus der Suspensionspolymerisation wird typischerweise durch Formpressen und Sintern (Erhitzen unter Druck nahe seinem Schmelzpunkt, um die Partikel zu verschmelzen) oder RAM-Extrusion geformt.

PTFE-Paste aus der Dispersionspolymerisation wird durch Pastenextrusion verarbeitet. Die resultierenden Formen werden dann zu fertigen Teilen wie Dichtungen, Flachdichtungen, Lagern und Ventilsitzen bearbeitet.

Ein wichtiges Beispiel: Expandiertes PTFE (ePTFE)

Spezialmaterialien wie ePTFE werden aus 100 % reinem PTFE-Harz hergestellt. Das Material wird mechanisch gedehnt, um eine starke, mikroporöse Faserstruktur zu erzeugen, was es hochgradig komprimierbar und ideal für anspruchsvolle Dichtungsanwendungen macht.

Die Abwägungen verstehen

Die Wahl des richtigen PTFE erfordert das Verständnis der Einschränkungen, die sich aus seiner Herstellung und Verarbeitung ergeben.

Form bestimmt Funktion

Die Entscheidung zwischen Suspensions- und Dispersionspolymerisation ist endgültig. Sie können körniges, formbares PTFE nicht verwenden, um eine Beschichtung herzustellen, noch können Sie leicht einen festen Block aus feinem Pulver formen, das für die Pastenextrusion bestimmt ist. Die Anwendung muss der richtigen Rohmaterialform zugeordnet werden.

Komplexität der Verarbeitung

Die Unfähigkeit, Spritzguss zu verwenden, macht die PTFE-Fertigung komplexer und oft kostspieliger als bei anderen thermoplastischen Kunststoffen. Konstruktionen müssen die Notwendigkeit des Formens und der anschließenden Bearbeitung berücksichtigen, was die geometrische Komplexität einschränken und den Materialabfall erhöhen kann.

Die richtige Wahl für Ihre Anwendung treffen

Ihr Endziel bestimmt, welcher Typ von PTFE-Herstellungsprozess für Ihre Bedürfnisse relevant ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fester, struktureller Komponenten liegt: Sie benötigen körniges PTFE, das durch Suspensionspolymerisation hergestellt und dann zu einer Standardform geformt und bearbeitet wird.

- Wenn Ihr Hauptaugenmerk auf dem Auftragen einer Antihaft- oder Schutzbeschichtung liegt: Sie benötigen PTFE-Paste oder feines Pulver, das aus der Dispersionspolymerisation stammt.

- Wenn Ihr Hauptaugenmerk auf Hochleistungsdichtungen in anspruchsvollen Umgebungen liegt: Sie sollten spezialisierte, nachbearbeitete Formen wie expandiertes PTFE (ePTFE) wegen seiner einzigartigen komprimierbaren Struktur in Betracht ziehen.

Das Verständnis des grundlegenden Herstellungswegs ist der erste Schritt zur korrekten Spezifikation von PTFE für jede technische Herausforderung.

Zusammenfassungstabelle:

| Herstellungsmethode | Roh-PTFE-Form | Hauptanwendungen |

|---|---|---|

| Suspensionspolymerisation | Feste Granulate / Pellets | Bearbeitete Teile (Dichtungen, Flachdichtungen, Lager), Stäbe, Platten, Rohre. |

| Dispersionspolymerisation | Feines Pulver / Paste | Antihaftbeschichtungen, Drahtisolierungen, Dichtbänder. |

Benötigen Sie hochwertige PTFE-Komponenten für Ihr Projekt?

Die Wahl der richtigen PTFE-Form ist entscheidend für die Leistung. KINTEK ist spezialisiert auf die Herstellung von präzisen PTFE-Komponenten – einschließlich Dichtungen, Auskleidungen und kundenspezifischen Laborgeräten – für die Halbleiter-, Medizin-, Labor- und Industriesektoren.

Wir nutzen tiefgreifendes Materialwissen, um Sie vom Prototyp bis zur Serienproduktion zu begleiten und sicherzustellen, dass Ihre Teile exakte Spezifikationen erfüllen. Lassen Sie uns Ihnen helfen, das optimale PTFE und die geeignete Fertigungstechnik für Ihre Anforderungen auszuwählen.

Kontaktieren Sie noch heute unsere Experten, um Ihr Projekt zu besprechen und ein Angebot zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

- Maßgeschneiderte PTFE-Messkolben für anspruchsvolle wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Welche Anwendungen hat PTFE in der Lebensmittel- und Getränkeindustrie? Gewährleistung von Reinheit, Sicherheit und Effizienz

- Was sind die gängigen Füllmaterialien in RPTFE und welchen Zweck erfüllen sie? Verbesserung der PTFE-Leistung für anspruchsvolle Anwendungen

- Wofür wird reines (unverfülltes) PTFE verwendet? Wesentliche Anwendungen für höchste Reinheit

- Wie reagiert PTFE auf Ammoniak? Entdecken Sie seine überlegene chemische Beständigkeit

- Wie ist die Struktur von Teflon? Die Geheimnisse der unvergleichlichen Eigenschaften von PTFE lüften

- Was sind die wichtigsten Eigenschaften von PTFE-Material? Entdecken Sie extreme chemische, thermische und elektrische Beständigkeit

- Wie lautet der wissenschaftliche Name für Teflon und um welche Art von Material handelt es sich? Ein Leitfaden zu PTFE

- Was sind die einzigartigen Eigenschaften von porösem ePTFE? Entfesseln Sie vielseitige Lösungen für komplexe technische Herausforderungen