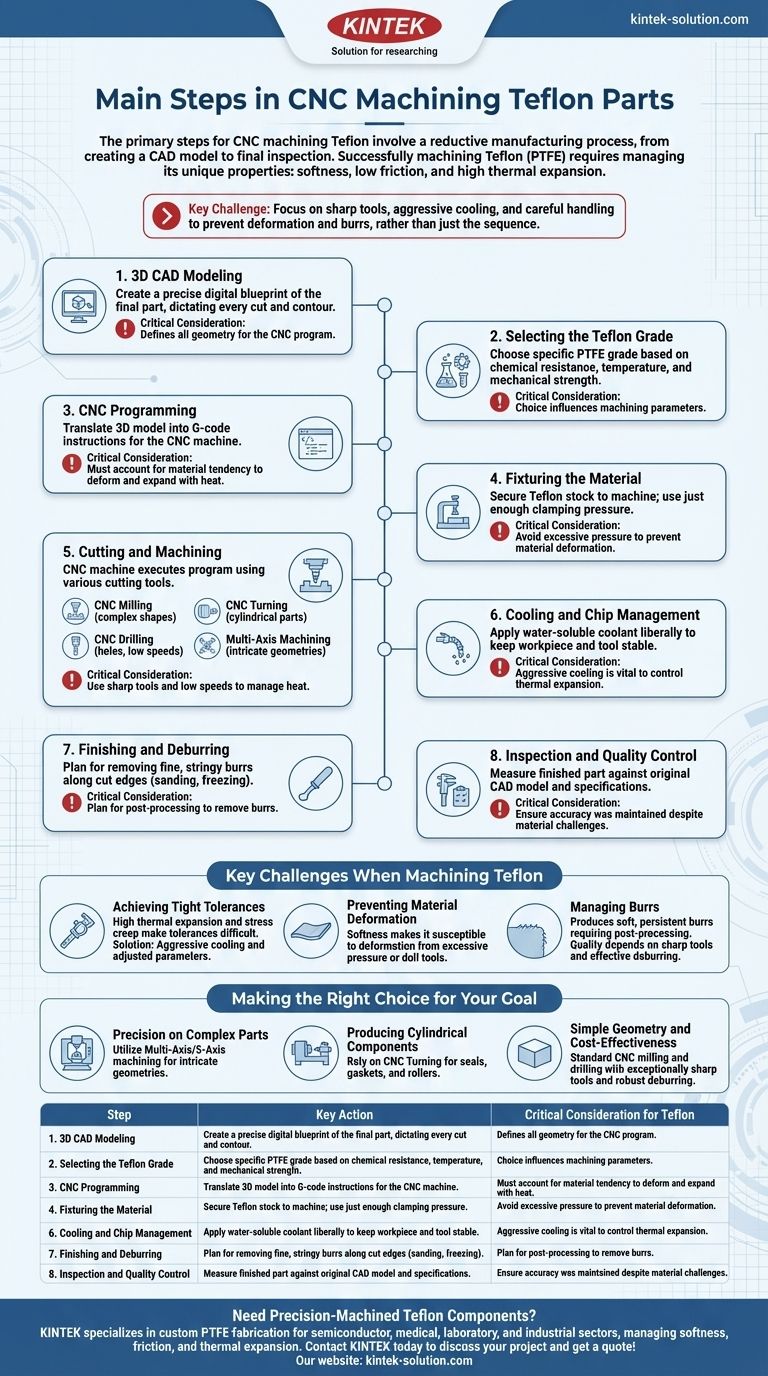

Die primären Schritte für die CNC-Bearbeitung von Teflon umfassen die Erstellung eines CAD-Modells, die Auswahl der Materialgüte, die Programmierung der Maschine, die Werkstückspannung, die Durchführung der Schneidoperationen, das Management der Kühlung und Spanabfuhr, die Endbearbeitung des Teils und die Durchführung einer abschließenden Qualitätskontrolle. Dieser Prozess ist eine subtraktive Fertigungstechnik, bei der ein Computer Schneidwerkzeuge steuert, um Material zu entfernen und die endgültige Komponente zu formen.

Obwohl die Schritte standardmäßig erscheinen, geht es bei der erfolgreichen Bearbeitung von Teflon (PTFE) weniger um die Reihenfolge als vielmehr um das Management der einzigartigen Materialeigenschaften. Seine Weichheit, geringe Reibung und hohe Wärmeausdehnung erfordern einen spezifischen Ansatz, der sich auf scharfe Werkzeuge, aggressive Kühlung und sorgfältige Handhabung konzentriert, um Verformungen und Grate zu vermeiden.

Der Bearbeitungsprozess: Eine detaillierte Aufschlüsselung

Das Verständnis jeder Phase des Prozesses ist entscheidend, um häufige Fallstricke zu vermeiden, die mit diesem vielseitigen, aber anspruchsvollen Polymer verbunden sind.

Schritt 1: 3D-CAD-Modellierung

Bevor mit der Bearbeitung begonnen wird, wird ein präzises 3D-CAD-Modell (Computer-Aided Design) des fertigen Teils erstellt. Dieser digitale Entwurf bestimmt jeden Schnitt, jedes Loch und jede Kontur, die die CNC-Maschine ausführen wird.

Schritt 2: Auswahl der Teflon-Güte

Nicht jedes Teflon ist gleich. Die spezifische PTFE-Güte wird basierend auf den Anforderungen der Anwendung an Chemikalienbeständigkeit, Temperaturbeständigkeit und mechanische Festigkeit ausgewählt. Diese Wahl kann die Bearbeitungsparameter beeinflussen.

Schritt 3: CNC-Programmierung

Das 3D-Modell wird in eine Reihe von Anweisungen, den sogenannten G-Code, übersetzt, die die CNC-Maschine verstehen kann. Bei Teflon muss das Programm die Neigung des Materials zur Verformung und Ausdehnung bei Hitze berücksichtigen.

Schritt 4: Materialspannung

Das Teflon-Rohmaterial wird auf der Arbeitsfläche der CNC-Maschine befestigt. Da Teflon weich ist und leicht komprimiert werden kann, ist es entscheidend, gerade genug Spanndruck auszuüben, um das Material fest zu halten, ohne es zu verformen.

Schritt 5: Schneiden und Bearbeiten

Die CNC-Maschine führt das Programm aus und verwendet verschiedene Schneidwerkzeuge, um das Teil zu formen. Die spezifische Methode hängt von der Geometrie des Teils ab.

- CNC-Fräsen: Wird zum Schneiden komplexer Formen, Schlitze und ebener Flächen mit hoher Genauigkeit verwendet.

- CNC-Drehen: Ideal zum Erstellen zylindrischer oder hohler Komponenten wie Dichtungen und Buchsen.

- CNC-Bohren: Wird zum Erstellen von Löchern verwendet, erfordert jedoch niedrige Drehzahlen, um Wärmeentwicklung und Materialschmelze zu verhindern.

- Mehrachsige Bearbeitung: Wird für hochkomplexe Geometrien eingesetzt, die erfordern, dass das Werkzeug das Teil aus mehreren Winkeln mit extremer Präzision anfährt.

Schritt 6: Kühlung und Spanmanagement

Der hohe Wärmeausdehnungskoeffizient von Teflon bedeutet, dass Reibungswärme die Teilegenauigkeit beeinträchtigen kann. Eine großzügige Anwendung eines wasserlöslichen Kühlmittels ist unerlässlich, um Werkstück und Werkzeug auf einer stabilen Temperatur zu halten. Spezielle Werkzeuge mit besserer Spanabfuhr sind ebenfalls vorteilhaft.

Schritt 7: Endbearbeitung und Entgraten

Teflon neigt dazu, feine, fadenförmige Grate an den Schnittkanten zu bilden. Eine Entgratungsstrategie muss im Voraus geplant werden. Gängige Endbearbeitungstechniken umfassen sorgfältiges Schleifen oder sogar das Einfrieren des Teils, um die Grate spröde und leichter entfernbar zu machen.

Schritt 8: Inspektion und Qualitätskontrolle

Das fertige Teil wird vermessen und gegen das ursprüngliche CAD-Modell und die Spezifikationen geprüft. Dies stellt sicher, dass die Maßhaltigkeit trotz der Materialherausforderungen eingehalten wurde.

Hauptprobleme bei der Bearbeitung von Teflon

Das Ignorieren der einzigartigen Eigenschaften von Teflon ist die häufigste Ursache für Misserfolge. Erfolg erfordert die Antizipation und Minderung dieser spezifischen Herausforderungen.

Erreichen enger Toleranzen

Die hohe Wärmeausdehnungsrate und die Neigung von Teflon zu Kriechverformungen erschweren das Einhalten enger Toleranzen. Wenn sich das Material während des Schneidens erwärmt, dehnt es sich aus, und wenn es abkühlt, zieht es sich zusammen. Dies muss durch aggressive Kühlung und angepasste Bearbeitungsparameter gesteuert werden.

Verhindern von Materialverformung

Die Weichheit des Materials macht es sehr anfällig für Verformungen. Dies kann durch übermäßigen Spanndruck während der Werkstückspannung oder durch die Kraft eines stumpfen Schneidwerkzeugs geschehen, das gegen das Material drückt, anstatt es sauber zu schneiden.

Umgang mit Graten

Im Gegensatz zu starren Metallen, die saubere Späne erzeugen, produziert Teflon weiche, hartnäckige Grate. Dies macht eine Nachbearbeitung fast zwingend erforderlich. Die Qualität der Oberfläche hängt direkt von der Schärfe der Schneidwerkzeuge und der Wirksamkeit des Entgratungsprozesses ab.

Die richtige Wahl für Ihr Ziel treffen

Ihre Bearbeitungsstrategie sollte von den spezifischen Anforderungen der endgültigen Komponente bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Präzision bei komplexen Teilen liegt: Nutzen Sie die Mehrachsen-/5-Achsen-Bearbeitung, um komplizierte Geometrien mit höchster Genauigkeit zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung zylindrischer Komponenten liegt: Verlassen Sie sich auf das CNC-Drehen, da dies die effizienteste und direkteste Methode für Teile wie Dichtungen, Dichtungsringe und Rollen ist.

- Wenn Ihr Hauptaugenmerk auf einfacher Geometrie und Kosteneffizienz liegt: Standard-CNC-Fräsen und -Bohren sind geeignet, aber Sie müssen den Einsatz außergewöhnlich scharfer Werkzeuge priorisieren und einen robusten Entgratungsplan haben.

Letztendlich beruht die Beherrschung der Teflonbearbeitung darauf, das einzigartige Verhalten des Materials zu respektieren und Ihren Prozess entsprechend anzupassen.

Zusammenfassungstabelle:

| Schritt | Wichtige Aktion | Kritische Überlegung für Teflon |

|---|---|---|

| 1. CAD-Modellierung | Erstellen eines 3D-Digitalentwurfs | Definiert die gesamte Geometrie für das CNC-Programm |

| 2. Materialauswahl | Auswahl der geeigneten PTFE-Güte | Basierend auf chemischen, Temperatur- und Festigkeitsanforderungen |

| 3. CNC-Programmierung | Generieren von G-Code aus dem CAD-Modell | Muss Wärmeausdehnung und Weichheit berücksichtigen |

| 4. Werkstückspannung | Befestigen des Materialrohlings an der Maschine | Vermeidung übermäßigen Spanndrucks zur Vermeidung von Verformungen |

| 5. Schneidoperationen | Fräsen, Drehen oder Bohren des Teils | Verwendung scharfer Werkzeuge und niedriger Drehzahlen zur Wärmeregulierung |

| 6. Kühlung & Spanabfuhr | Anwenden von Kühlmittel und Entfernen von Spänen | Aggressive Kühlung ist entscheidend zur Kontrolle der Wärmeausdehnung |

| 7. Endbearbeitung | Entgraten und Glätten des Teils | Planung der Nachbearbeitung zur Entfernung fadenförmiger Grate |

| 8. Qualitätskontrolle | Überprüfung von Maßen und Spezifikationen | Sicherstellung der Genauigkeit trotz Materialherausforderungen |

Benötigen Sie präzisionsgefertigte Teflonkomponenten?

Die erfolgreiche Bearbeitung von PTFE erfordert spezielle Fachkenntnisse, um dessen Weichheit, geringe Reibung und hohe Wärmeausdehnung zu beherrschen. KINTEK ist spezialisiert auf die kundenspezifische Fertigung hochwertiger PTFE-Komponenten – einschließlich Dichtungen, Auskleidungen und Laborgeräte – für die Halbleiter-, Medizin-, Labor- und Industriebranche.

Wir kombinieren Präzisionsfertigung mit tiefgreifendem Materialwissen, um Teile zu liefern, die Ihren genauen Spezifikationen entsprechen, von Prototypen bis zu Großserienaufträgen.

Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen und ein Angebot zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

Andere fragen auch

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern

- Was sind die Hauptvorteile von PTFE? Unübertroffene Leistung für extreme Umgebungen

- Was sind die zukünftigen Überlegungen für die Bearbeitung von Teflon? Beherrschung der Materialherausforderungen mit Smart Tech

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen

- Warum wird die CNC-Bearbeitung für Teflonteile gegenüber anderen Methoden bevorzugt? Präzision und komplexe Designs freischalten