Die Leistung einer PTFE-Membran wird durch eine präzise Kombination ihrer Materialzusammensetzung und ihres mechanischen Aufbaus bestimmt. Ihre tatsächliche Wirksamkeit in einem System ist kein Zufall, sondern ein direktes Ergebnis wichtiger technischer Merkmale. Dazu gehören die verwendete PTFE-Art, ihre physikalische Dicke und grundlegende mechanische Eigenschaften wie Zugfestigkeit und Bruchdehnung.

Die Auswahl der richtigen PTFE-Membran erfordert, über die grundlegenden Vorteile des Materials hinauszugehen, um zu verstehen, wie spezifische technische Spezifikationen mit den betrieblichen Anforderungen übereinstimmen. Die Wahl zwischen reinem PTFE, gefüllten Compounds oder verstärkten Konstruktionen wirkt sich direkt auf die Haltbarkeit, chemische Beständigkeit und Lebensdauer der Komponente aus.

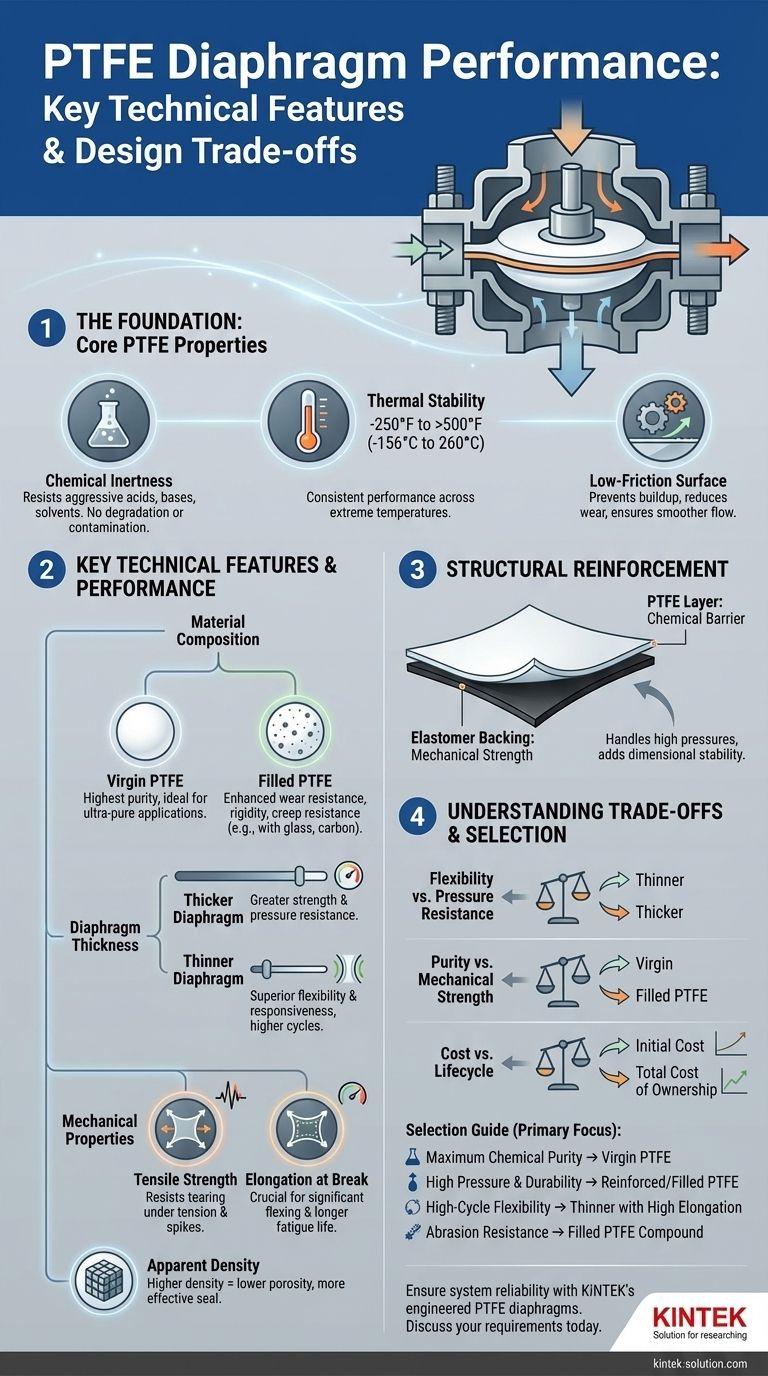

Die Grundlage: Kerneigenschaften von PTFE

Bevor spezifische Membranmerkmale analysiert werden, ist es wichtig zu verstehen, warum Polytetrafluorethylen (PTFE) das Material der Wahl für anspruchsvolle Anwendungen ist. Seine inhärente Molekularstruktur verleiht ihm eine einzigartige Reihe von Vorteilen.

Unübertroffene chemische Inertheit

PTFE ist praktisch inert gegenüber fast allen Industriechemikalien, einschließlich aggressiver Säuren, Basen, Lösungsmittel und Oxidationsmittel. Diese Eigenschaft stellt sicher, dass die Membran weder degradiert noch die Prozessmedien kontaminiert, wodurch eine zuverlässige Barriere entsteht.

Extreme thermische Stabilität

Dieses Material behält seine Integrität und Leistung über einen weiten Temperaturbereich bei, typischerweise von -250°F bis über 500°F (-156°C bis 260°C). Dies ermöglicht einen konstanten Betrieb in Systemen mit signifikanter thermischer Beanspruchung.

Reibungsarme, antihaftende Oberfläche

PTFE weist einen der niedrigsten Reibungskoeffizienten aller festen Materialien auf. Diese nicht haftende Oberfläche verhindert Materialansammlungen, reduziert den Verschleiß beweglicher Teile, gewährleistet eine reibungslosere Durchflusskontrolle und minimiert das Kontaminationsrisiko.

Wichtige technische Merkmale, die die Leistung bestimmen

Obwohl alle PTFE-Membranen gemeinsame Vorteile aufweisen, wird ihre Leistung unter spezifischen Drücken, Temperaturen und mechanischen Belastungen durch die folgenden Konstruktions- und Materialmerkmale bestimmt.

Materialzusammensetzung: Reines PTFE vs. gefülltes PTFE

Reines PTFE ist ein reines, ungefülltes Material, das die höchste Stufe chemischer Reinheit und Inertheit bietet. Es ist die ideale Wahl für pharmazeutische, lebensmitteltaugliche oder ultrareine chemische Anwendungen.

Gefülltes PTFE enthält Zusatzstoffe wie Glas, Kohlenstoff oder Graphit im Basismaterial. Diese Füllstoffe verbessern spezifische mechanische Eigenschaften wie Verschleißfestigkeit, Steifigkeit und Beständigkeit gegen "Kriechen" (Verformung unter Last) erheblich, obwohl sie die chemische Verträglichkeit leicht verändern können.

Membrandicke

Die Dicke ist ein Hauptfaktor für die Druckbeständigkeit einer Membran. Eine dickere Membran bietet größere Festigkeit und Druckbeständigkeit, opfert jedoch etwas Flexibilität. Eine dünnere Membran bietet eine überlegene Flexibilität und Reaktionsfähigkeit, was für Anwendungen mit hohem Zyklus entscheidend ist.

Zugfestigkeit und Dehnung

Die Zugfestigkeit misst die Fähigkeit der Membran, unter Spannung nicht zu reißen oder zu brechen. Ein höherer Wert deutet auf ein robusteres Material hin, das Druckspitzen und mechanische Belastungen aushalten kann.

Die Bruchdehnung definiert, wie weit sich das Material dehnen kann, bevor es versagt. Eine hohe Dehnung ist entscheidend für Anwendungen, die erhebliche Biegungen und Bewegungen erfordern, was zu einer längeren Ermüdungslebensdauer beiträgt.

Scheinbare Dichte

Die Dichte des fertigen PTFE-Materials ist ein Indikator für seine Qualität und Konsolidierung während der Herstellung. Eine höhere scheinbare Dichte korreliert typischerweise mit geringerer Porosität und Permeabilität und gewährleistet eine effektivere und haltbarere Abdichtung.

Die Rolle der strukturellen Verstärkung

Für Anwendungen, die hohe Drücke oder die Notwendigkeit absoluter Dimensionsstabilität erfordern, kann eine reine PTFE-Membran mit einem steiferen Trägermaterial verbunden werden.

Warum eine Membran verstärken?

Eine Verstärkung, oft mit einer Gummi- oder Elastomer-Rückseite, bietet die mechanische Festigkeit, um hohen Drücken standzuhalten, die eine alleinstehende PTFE-Schicht sonst verformen oder extrudieren würden. Die PTFE-Schicht dient weiterhin als kritische chemische Barriere, während die Rückseite die strukturelle Stärke liefert.

Auswirkungen auf die Leistung

Eine verstärkte Membran kombiniert das Beste aus beiden Materialien: die universelle chemische Beständigkeit von PTFE und die Festigkeit und Widerstandsfähigkeit des Elastomers. Diese Verbundstruktur erhöht die Druckbewertung und die Gesamtlebensdauer der Membran erheblich.

Die Kompromisse verstehen

Die Auswahl der optimalen Membran beinhaltet das Abwägen konkurrierender Leistungseigenschaften. Es gibt keine einzige „beste“ Option für alle Szenarien.

Flexibilität vs. Druckbeständigkeit

Der häufigste Kompromiss besteht zwischen Membrandicke und Flexibilität. Die Erhöhung der Dicke zur besseren Druckbewältigung verringert unweigerlich die Biegefähigkeit der Membran, was ihre Lebensdauer in Anwendungen mit hohem Zyklus potenziell verkürzt.

Chemische Reinheit vs. mechanische Festigkeit

Die Wahl zwischen reinem und gefülltem PTFE ist eine weitere wichtige Entscheidung. Während reines PTFE eine unübertroffene chemische Reinheit bietet, kann die Zugabe von Füllstoffen zur Verbesserung der Verschleißfestigkeit oder zur Reduzierung des Kriechens für anspruchsvolle mechanische Anwendungen unerlässlich sein. Sie müssen sicherstellen, dass der gewählte Füllstoff mit Ihrem Prozessmedium kompatibel ist.

Kosten vs. Lebensdauer

Komplexere Konstruktionen, wie mehrschichtige verstärkte oder speziell gefüllte Membranen, verursachen höhere Anfangskosten. Diese Investition führt jedoch oft zu einer deutlich längeren Lebensdauer, geringeren Ausfallzeiten und größerer Systemzuverlässigkeit, was zu niedrigeren Gesamtbetriebskosten führt.

Die richtige Membran für Ihre Anwendung auswählen

Ihre endgültige Wahl muss eine bewusste Entscheidung sein, die auf den primären Anforderungen Ihres Systems basiert.

- Wenn Ihr Hauptaugenmerk auf maximaler chemischer Reinheit und Inertheit liegt: Wählen Sie eine Membran aus 100% reinem PTFE.

- Wenn Ihr Hauptaugenmerk auf hohem Druck und mechanischer Haltbarkeit liegt: Wählen Sie eine dickere, elastomer-unterstützte Membran, möglicherweise unter Verwendung eines gefüllten PTFE für zusätzliche Steifigkeit.

- Wenn Ihr Hauptaugenmerk auf hochzyklischer Flexibilität und Reaktionsfähigkeit liegt: Priorisieren Sie eine dünnere Membran mit hohen Dehnungseigenschaften, stellen Sie jedoch sicher, dass sie die Druckanforderungen erfüllt.

- Wenn Ihr Hauptaugenmerk auf der Beständigkeit gegen abrasive Medien oder Verschleiß liegt: Spezifizieren Sie ein gefülltes PTFE-Compound, das speziell für verbesserte mechanische Zähigkeit entwickelt wurde.

Letztendlich ist eine detaillierte Analyse dieser technischen Merkmale im Abgleich mit Ihren spezifischen betrieblichen Anforderungen der Schlüssel zur Gewährleistung von Systemzuverlässigkeit und Leistung.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf die Leistung |

|---|---|

| Materialzusammensetzung | Reines PTFE für Reinheit; gefülltes PTFE für Verschleißfestigkeit/Steifigkeit. |

| Membrandicke | Dicker für Druckbeständigkeit; dünner für Flexibilität. |

| Zugfestigkeit | Höhere Festigkeit widersteht Reißen unter Spannung und Druckspitzen. |

| Bruchdehnung | Höhere Dehnung ermöglicht mehr Biegung und verbessert die Ermüdungslebensdauer. |

| Strukturelle Verstärkung | Elastomer-Rückseite verleiht Festigkeit für Hochdruckanwendungen. |

Sichern Sie die Zuverlässigkeit Ihres Systems mit einer PTFE-Membran, die für Ihre genauen Anforderungen entwickelt wurde.

Bei KINTEK sind wir auf die Präzisionsfertigung von Hochleistungs-PTFE-Komponenten spezialisiert, einschließlich kundenspezifischer Membranen für den Halbleiter-, Medizin-, Labor- und Industriesektor. Wir verstehen die kritischen Kompromisse zwischen chemischer Beständigkeit, Druckhandhabung, Flexibilität und Lebenszykluskosten.

Unsere Experten arbeiten mit Ihnen zusammen, um das ideale Material auszuwählen – von reinem bis zu gefülltem Material – und die Konstruktion, ob freistehend oder verstärkt, um die Leistung und Haltbarkeit Ihrer Anwendung zu maximieren.

Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und ein Angebot zu erhalten: Nehmen Sie Kontakt auf

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Kundenspezifische PTFE- und Nitril-Membranpumpenkomponenten für anspruchsvolle Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

Andere fragen auch

- Welche Rolle spielt CNC-bearbeitetes PTFE in der Zukunft von Design und Ingenieurwesen? Entfesseln Sie Innovation mit Präzisionskomponenten

- Was sind einige gängige Anwendungen von bearbeitetem PTFE? Nutzen Sie seine einzigartigen Eigenschaften für anspruchsvolle Anwendungen

- Was sind einige innovative Anwendungen von CNC-bearbeitetem PTFE im Produktdesign? Entfesseln Sie extreme Leistung in Medizin, Luft- und Raumfahrt & Elektronik

- Was sind die Schlüsseleigenschaften von Teflon (PTFE) für kundenspezifische Teile? | Spitzenleistung erzielen

- Was sind die gängigen Anwendungen von PTFE? Nutzen Sie seine extremen Eigenschaften für Ihre Branche