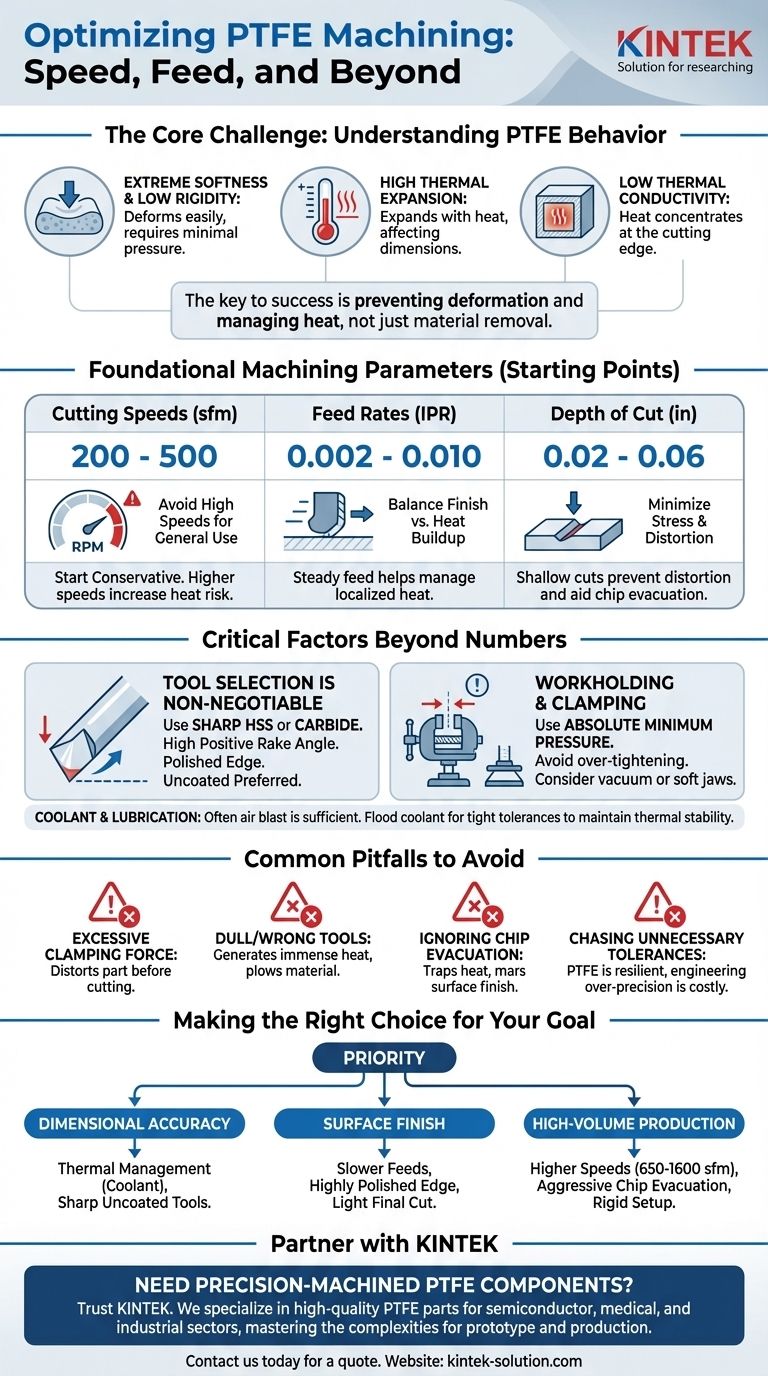

Für die Bearbeitung von Polytetrafluorethylen (PTFE) liegen die optimalen Parameter bei einer Schnittgeschwindigkeit zwischen 200 und 500 Oberflächenfuß pro Minute (sfm) und einer Vorschubrate von 0,002 bis 0,010 Zoll pro Umdrehung (IPR). Diese Zahlen sind jedoch nur ein Ausgangspunkt. Die erfolgreiche Bearbeitung von PTFE hängt weniger von spezifischen Geschwindigkeiten und Vorschüben ab als vielmehr von der Beherrschung der einzigartigen Eigenschaften des Materials, wie seiner Weichheit, geringen Wärmeleitfähigkeit und hohen Wärmeausdehnung.

Die zentrale Herausforderung bei der Bearbeitung von PTFE ist nicht die Materialabtragung, sondern die Vermeidung von Verformung und die Kontrolle der Wärme. Der Erfolg hängt von der Verwendung außergewöhnlich scharfer Werkzeuge mit hohen Spanwinkel und der Anwendung minimalen Schnitt- und Klemmdrucks ab, um die Maßhaltigkeit zu gewährleisten.

Die Kernherausforderung: Das Verhalten von PTFE verstehen

PTFE, allgemein bekannt als Teflon, unterscheidet sich von Metallen oder sogar anderen Kunststoffen. Seine Eigenschaften erfordern einen spezifischen Bearbeitungsansatz.

Extreme Weichheit und geringe Steifigkeit

PTFE ist ein unglaublich weiches Material, das sich unter Druck leicht verformt. Jede übermäßige Kraft durch Spannen oder Schneiden führt dazu, dass sich das Werkstück verzieht, wodurch es unmöglich wird, enge Toleranzen einzuhalten.

Diese Weichheit bedeutet auch, dass das Material wenig Widerstand bietet, was zu Vibrationen oder „Rattern“ führen kann, wenn die Einrichtung nicht steif und die Schneidwerkzeuge nicht scharf sind.

Hohe Wärmeausdehnung

PTFE weist einen der höchsten Wärmeausdehnungskoeffizienten unter den Polymeren auf. Schon eine geringe Temperaturerhöhung durch Reibung beim Schneiden führt dazu, dass sich das Material erheblich ausdehnt, was die Abmessungen verfälscht.

Sobald das Teil abkühlt, zieht es sich zusammen, was zu einem Endteil führt, das zu klein und außerhalb der Toleranz liegt.

Geringe Wärmeleitfähigkeit

Im Gegensatz zu Metallen, die Wärme im gesamten Werkstück ableiten, ist PTFE ein Isolator. Die an der Schneidkante erzeugte Wärme bleibt dort konzentriert.

Diese lokale Hitze kann dazu führen, dass das Material weich wird, klebrig wird und sich an der Werkzeugschneide ansammelt, was zu einer schlechten Oberflächengüte und weiteren Schneidproblemen führt.

Grundlegende Bearbeitungsparameter

Obwohl die Technik von größter Bedeutung ist, ist eine solide Basis für Ihre Maschineneinstellungen der wesentliche erste Schritt. Beginnen Sie immer konservativ und passen Sie die Einstellungen basierend auf den Ergebnissen an.

Schnittgeschwindigkeiten: Ein Balanceakt

Ein sicherer und effektiver Ausgangsbereich für die Schnittgeschwindigkeit liegt bei 200 bis 500 sfm (ca. 60 bis 150 m/min).

Einige Quellen deuten auf viel höhere Geschwindigkeiten hin (bis zu 1600 sfm / 500 m/min). Obwohl die geringe Reibung von PTFE dies zulassen kann, erhöht es das Risiko hitzebedingter Probleme dramatisch und erfordert eine ausgezeichnete Spanabfuhr. Halten Sie sich für allgemeine Zwecke an den niedrigeren Bereich.

Vorschubraten: Kontrolle von Wärme und Finish

Eine Vorschubrate von 0,002 bis 0,010 IPR (ca. 0,05 bis 0,25 mm/Umdrehung) ist der empfohlene Ausgangspunkt.

Hier gibt es einen kritischen Kompromiss. Langsamere Vorschübe können die Oberflächengüte verbessern, aber sie erhöhen auch die Zeit, die das Werkzeug an einer Stelle Reibung erzeugt. Eine etwas höhere, konstante Vorschubrate kann helfen, das Werkzeug weiterzubewegen, bevor sich übermäßige lokale Hitze aufbaut.

Schnitttiefe: Belastung minimieren

Halten Sie Ihre Schnitttiefe gering, im Allgemeinen im Bereich von 0,02 bis 0,06 Zoll (0,5 bis 1,5 mm).

Tiefere Schnitte üben mehr Spannung auf das flexible Material aus, was die Wahrscheinlichkeit einer Verformung erhöht und die Spanabfuhr erschwert.

Kritische Faktoren jenseits von Geschwindigkeit und Vorschub

Ihre Wahl des Werkzeugs und Ihrer Einrichtung hat einen größeren Einfluss auf das Endergebnis als die genauen Zahlen, die Sie in die Maschine eingeben.

Werkzeugauswahl ist nicht verhandelbar

Der wichtigste Faktor ist das Schneidwerkzeug. Verwenden Sie Schnellarbeitsstahl (HSS) oder Hartmetallwerkzeuge mit einer sehr scharfen, polierten Schneidkante.

Werkzeuge müssen einen hohen positiven Spanwinkel aufweisen. Dies erzeugt eine Scherschneidwirkung, die das Material sauber schneidet, anstatt es zu drücken oder zu zerreißen. Unbeschichtete Werkzeuge werden oft bevorzugt, da einige Beschichtungen die Reibung und Wärmeentwicklung erhöhen können.

Die Debatte um Kühlung und Schmierung

Kühlmittel ist nicht immer notwendig und kann eine Quelle der Kontamination sein. Für viele Anwendungen reicht ein einfacher Druckluftstoß aus, um Späne effektiv aus dem Schneidbereich zu entfernen.

Bei Arbeiten, die sehr enge Toleranzen erfordern, kann jedoch ein Flutkühlmittel für die thermische Stabilität von unschätzbarem Wert sein. Es leitet Wärme ab, bevor sich das Teil ausdehnen kann, und bewahrt so die Maßhaltigkeit.

Werkstückspannung und Klemmdruck

Wenden Sie den absolut minimalen Klemmdruck an, der erforderlich ist, um das Werkstück sicher zu halten. Ein zu festes Anziehen eines Schraubstocks ist die häufigste Ursache für deformierte Teile.

Bei empfindlichen oder komplexen Geometrien sollten Vakuumvorrichtungen oder weiche Backen in Betracht gezogen werden, um die Klemmkraft zu verteilen und Stabilität zu bieten, ohne das Material zu zerquetschen.

Häufige Fallstricke, die es zu vermeiden gilt

Fehler bei der Bearbeitung von PTFE hängen oft damit zusammen, dass es wie ein steiferes Material behandelt wird.

Anwendung von übermäßigem Klemmkraft

Dies ist der häufigste Fehler. Er verformt das Teil, bevor Sie den ersten Schnitt machen, und garantiert ein ungenaues Ergebnis.

Verwendung von stumpfen oder falsch geschliffenen Werkzeugen

Ein Werkzeug, das nicht rasiermesserscharf ist oder keinen hohen positiven Spanwinkel aufweist, pflügt durch das Material, anstatt es zu schneiden. Dies erzeugt immense Hitze, führt zum Aufbau von Material am Werkzeug und resultiert in einer schrecklichen Oberflächengüte.

Ignorieren der Spanabfuhr

PTFE erzeugt lange, fadenförmige Späne, die sich um Werkzeug und Werkstück wickeln können. Dies staut Hitze an und kann die Oberflächengüte beeinträchtigen. Ein Luftstoß oder ein ordnungsgemäßer Kühlmittelfluss ist unerlässlich, um diese Späne kontinuierlich zu entfernen.

Anstreben unnötiger Toleranzen

PTFE ist ein nachgiebiges Material. Nach der Bearbeitung kann es sich oft an seine Gegenstücke anpassen. Sofern die Anwendung nicht äußerst kritisch ist, kann das Konstruieren für extrem enge Toleranzen eine unnötige und kostspielige Anstrengung sein.

Die richtige Wahl für Ihr Ziel treffen

Passen Sie Ihren Ansatz an das kritischste Ergebnis für Ihr spezifisches Teil an.

- Wenn Ihr Hauptaugenmerk auf der Maßhaltigkeit liegt: Priorisieren Sie das Wärmemanagement mit einem konstanten Kühlmittelfluss und verwenden Sie scharfe, unbeschichtete Werkzeuge, um die Reibung zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Oberflächengüte liegt: Verwenden Sie langsamere Vorschubraten für einen feineren Schnitt, stellen Sie sicher, dass Ihr Werkzeug eine hochpolierte Kante hat, und wählen Sie eine leichte abschließende Schnitttiefe.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Erwägen Sie höhere Schnittgeschwindigkeiten (650–1600 sfm), koppeln Sie dies jedoch mit einer aggressiven Spanabfuhr und einer steifen Einrichtung, um die Kontrolle zu behalten.

Letztendlich kommt die Beherrschung der PTFE-Bearbeitung daher, dass man die einzigartigen Eigenschaften des Materials respektiert und seine Technik entsprechend anpasst.

Zusammenfassungstabelle:

| Parameter | Empfohlener Ausgangsbereich | Wichtige Überlegung |

|---|---|---|

| Schnittgeschwindigkeit | 200 - 500 sfm (60-150 m/min) | Höhere Geschwindigkeiten erhöhen das Hitzerisiko; Abwägung mit der Spanabfuhr. |

| Vorschubrate | 0,002 - 0,010 IPR (0,05-0,25 mm/Umdrehung) | Ein gleichmäßiger Vorschub hilft, den lokalen Aufbau von Hitze zu kontrollieren. |

| Schnitttiefe | 0,02 - 0,06 Zoll (0,5-1,5 mm) | Flache Schnitte minimieren die Belastung und verhindern Verformungen des Teils. |

| Werkzeugmaterial | Scharfer HSS oder Hartmetall | Ein hoher positiver Spanwinkel und eine polierte Kante sind nicht verhandelbar. |

Benötigen Sie Präzisionsbearbeitete PTFE-Komponenten?

Bei KINTEK sind wir spezialisiert auf die Herstellung hochwertiger PTFE-Komponenten – von Dichtungen und Auskleidungen bis hin zu kundenspezifischen Laborgeräten – für die Halbleiter-, Medizin- und Industriebranchen. Wir verstehen die präzisen Techniken, die für die Bearbeitung von PTFE erforderlich sind, ohne die Maßhaltigkeit oder Oberflächengüte zu beeinträchtigen.

Überlassen Sie uns die Komplexität. Unsere Expertise stellt sicher, dass Ihre Teile nach höchsten Standards gefertigt werden, egal ob Sie Prototypen oder Teile in großen Mengen benötigen.

Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und ein Angebot zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

Andere fragen auch

- Welche Tipps können die Ergebnisse bei der Bearbeitung von Teflon verbessern? Beherrschen Sie scharfe Werkzeuge, Temperaturkontrolle und starre Unterstützung

- Wie trägt PTFE zu geringer Reibung und Verschleißfestigkeit bei? Erzielen Sie überlegene Leistung mit fortschrittlichen Materialien

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen

- Was sind die zukünftigen Überlegungen für die Bearbeitung von Teflon? Beherrschung der Materialherausforderungen mit Smart Tech

- Was sind die Hauptvorteile von PTFE? Unübertroffene Leistung für extreme Umgebungen