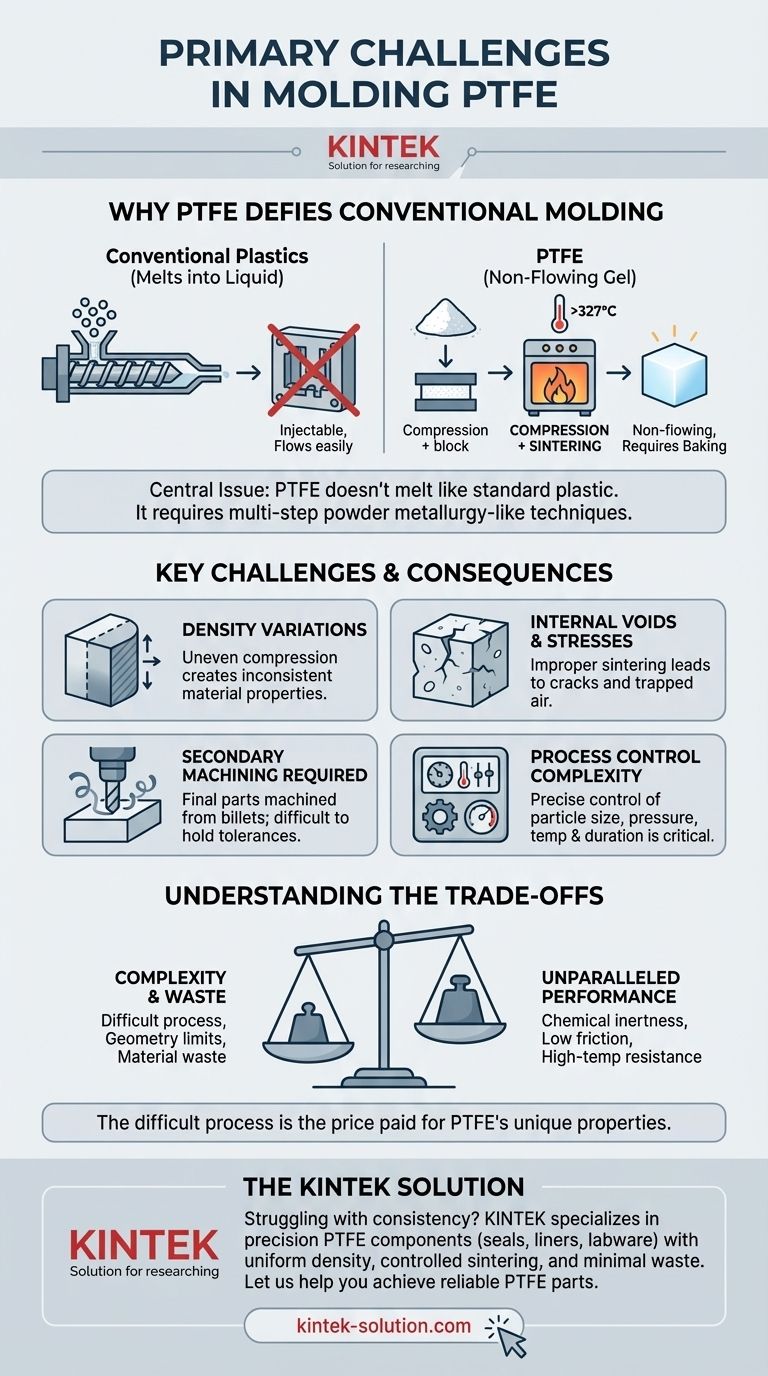

Die größten Herausforderungen beim Formen von Polytetrafluorethylen (PTFE) ergeben sich aus zwei Kerneigenschaften des Materials: seiner extrem hohen Schmelzviskosität und der Notwendigkeit eines Sinterprozesses nach dem Formen. Im Gegensatz zu herkömmlichen thermoplastischen Kunststoffen, die zu einer Flüssigkeit schmelzen und in eine Form gespritzt werden können, wird PTFE zu einem nicht fließenden Gel, was es mit dem Standard-Spritzguss und der Extrusion unvereinbar macht. Dies erfordert spezialisierte, mehrstufige Techniken, die eher der Pulvermetallurgie als der Kunststoffverarbeitung ähneln.

Das zentrale Problem ist, dass PTFE im herkömmlichen Sinne nicht wirklich geschmolzen und geformt werden kann. Stattdessen muss seine Pulverform zu einer Gestalt komprimiert und dann in einem Hochtemperaturofen gebacken werden – ein Prozess, der als Sintern bezeichnet wird –, um die Partikel miteinander zu verschmelzen. Dies führt zu erheblichen Herausforderungen bei der Erzielung von Konsistenz und Präzision.

Warum PTFE sich herkömmlichem Kunststoffformen widersetzt

Um die Herstellungsschwierigkeiten zu verstehen, muss man zunächst verstehen, warum sich PTFE so anders verhält als gängige Kunststoffe wie Polyethylen oder Nylon. Seine einzigartige Molekularstruktur ist die Wurzel sowohl seiner wünschenswerten Eigenschaften als auch seiner Verarbeitungsprobleme.

Das Problem der extremen Schmelzviskosität

Wenn PTFE über seinen Schmelzpunkt von etwa 327 °C erhitzt wird, wird es keine niedrigviskose, frei fließende Flüssigkeit. Stattdessen wandelt es sich in ein durchscheinendes, hochviskoses Gel um.

Dieses Gel ist so dick, dass es nicht durch die engen Angüsse und Kanäle einer Standard-Spritzgussform gepresst werden kann. Der erforderliche Druck wäre astronomisch hoch, und das Material würde die Kavität einfach nicht korrekt füllen.

Die Notwendigkeit des Sinterns

Da das Schmelzverfahren keine Option ist, wird PTFE mithilfe eines mehrstufigen Kompressions- und Sinterzyklus verarbeitet.

Zuerst wird das granulierte PTFE-Pulver unter hohem Druck (typischerweise bei Raumtemperatur) zu einem gewünschten Rohling (Preform) wie einem Stab, Rohr oder einer Platte komprimiert. Dieser feste Block wird oft als „Billet“ bezeichnet.

Zweitens wird dieser empfindliche Rohling vorsichtig in einem präzise gesteuerten Ofen auf Temperaturen über seinem Schmelzpunkt erhitzt. Er wird für eine festgelegte Zeit bei dieser Temperatur gehalten, damit die einzelnen Polymerpartikel verschmelzen oder sintern und eine feste, zusammenhängende Masse bilden. Dieser Schritt verleiht dem Endteil seine mechanische Festigkeit.

Die Auswirkungen auf die Prozesskontrolle

Dieser mehrstufige Prozess ist von Natur aus komplexer zu steuern als ein einmaliger Spritzgussprozess.

Die endgültigen Eigenschaften eines PTFE-Teils hängen stark von Variablen wie der ursprünglichen Partikelgröße des Pulvers, dem verwendeten Verdichtungsdruck sowie der genauen Temperatur und Dauer des Sinterzyklus ab. Jede Abweichung kann die Eigenschaften des Endprodukts erheblich verändern.

Häufige Herausforderungen bei Qualität und Konsistenz

Der einzigartige Herstellungsprozess für PTFE führt direkt zu mehreren bekannten Problemen bei der Qualitätskontrolle, mit denen Ingenieure und Konstrukteure rechnen müssen.

Erreichen einer gleichmäßigen Dichte

Es ist sehr schwierig, den Kompressionsdruck im gesamten Volumen eines großen PTFE-Billets perfekt gleichmäßig aufzubringen. Das Pulver, das den Pressflächen näher ist, wird stärker verdichtet als das Material im Zentrum.

Dies führt zu Dichteschwankungen im gesamten Rohling. Ein Teil, das von der Außenseite eines Billets bearbeitet wird, kann leicht andere mechanische Eigenschaften aufweisen als ein Teil, das aus dem Kern bearbeitet wird, was bei Hochleistungsanwendungen ein kritisches Problem darstellen kann.

Umgang mit inneren Hohlräumen und Spannungen

Der Sinterprozess kann, wenn er nicht perfekt gesteuert wird, Probleme verursachen. Wenn der Rohling zu schnell erhitzt oder unsachgemäß abgekühlt wird, können sich thermische Spannungen aufbauen, die zu inneren Rissen führen.

Darüber hinaus kann eingeschlossene Luft aus der Kompressionsphase mikroskopisch kleine Hohlräume im Material erzeugen, was dessen strukturelle Integrität beeinträchtigt und potenzielle Bruchstellen schafft.

Die sekundäre Herausforderung: Bearbeitbarkeit

Da PTFE oft zu großen, einfachen Formen (Billeten) geformt wird, wird das endgültige komplizierte Teil typischerweise durch sekundäre CNC-Bearbeitung hergestellt.

Aufgrund der Weichheit von PTFE und seiner Neigung zur Wärmeausdehnung ist es jedoch schwierig, es präzise zu bearbeiten. Die Verwendung stumpfer Werkzeuge oder falscher Schnittgeschwindigkeiten kann zu Gratbildung, schlechten Oberflächengüten und dem Nichterreichen enger Toleranzen führen.

Die Kompromisse verstehen

Die komplexe Verarbeitung von PTFE ist ein direkter Kompromiss für seine außergewöhnlichen Leistungseigenschaften. Das Verständnis dieser Kompromisse ist der Schlüssel zur effektiven Nutzung des Materials.

Komplexität vs. Leistung

Der schwierige, mehrstufige Herstellungsprozess ist der Preis, den man für die unübertroffene chemische Inertheit, den extrem niedrigen Reibungskoeffizienten und die hohe Temperaturbeständigkeit von PTFE zahlt. Kein anderes Verfahren kann ein Teil mit diesen Eigenschaften liefern.

Grenzen der Teilegeometrie

Formpressen und Sintern eignen sich am besten für die Herstellung einfacher, robuster Formen mit dicken Wänden. Dieses Verfahren ist für die Herstellung kleiner, hochkomplexer oder dünnwandiger Teile, die mit Spritzguss leicht hergestellt werden können, weder wirtschaftlich noch praktikabel.

Materialverschwendung und Kosten

Wenn ein Endteil aus einem größeren Billet bearbeitet wird, wird ein erheblicher Teil des teuren PTFE-Materials als Abfall abgeschnitten. Dies steht im scharfen Gegensatz zu nahezu formgenauen Prozessen wie dem Spritzguss, bei denen der Materialabfall minimal ist. Dieser Faktor trägt erheblich zu den Endkosten einer PTFE-Komponente bei.

Die richtige Wahl für Ihr Ziel treffen

Um ein PTFE-Teil erfolgreich herzustellen, müssen Sie den Prozess auf die Designabsicht abstimmen. Unterschiedliche Endziele erfordern unterschiedliche Überlegungen.

- Wenn Ihr Hauptaugenmerk auf einfachen, robusten Formen liegt (z. B. Dichtungen, Ringe, Platten): Das Standard-Formpressen, gefolgt von einem gut kontrollierten Sinterzyklus, ist die effektivste und etablierteste Methode.

- Wenn Ihr Hauptaugenmerk auf komplexen Geometrien mit hoher Präzision liegt: Sie müssen für einen zweistufigen Prozess konstruieren. Formen Sie zuerst einen nahezu formgenauen Rohling und nutzen Sie dann die Präzisions-CNC-Bearbeitung mit scharfem Werkzeug als kritischen Endbearbeitungsschritt.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion kleiner, komplizierter Teile liegt: Sie sollten schmelzverarbeitbare Fluorpolymere wie FEP oder PFA in Betracht ziehen. Diese Alternativen bieten möglicherweise ein ausreichendes Leistungsprofil und sind gleichzeitig mit herkömmlichem Spritzguss kompatibel.

Letztendlich erfordert die erfolgreiche Arbeit mit PTFE die Akzeptanz seiner einzigartigen Natur, anstatt dagegen anzukämpfen.

Zusammenfassungstabelle:

| Herausforderung | Beschreibung | Auswirkung auf die Fertigung |

|---|---|---|

| Extreme Schmelzviskosität | PTFE wird beim Erhitzen zu einem nicht fließenden Gel, nicht zu einer Flüssigkeit | Standard-Spritzguss kann nicht verwendet werden; erfordert spezialisierte Kompressionstechniken |

| Sinterprozess | Erfordert Hochtemperaturbacken, um Partikel zu verschmelzen | Komplexe Temperaturkontrolle erforderlich; Risiko innerer Spannungen und Risse |

| Dichteschwankungen | Ungleichmäßige Kompression erzeugt inkonsistente Materialeigenschaften | Beeinträchtigt die mechanische Leistung und die Zuverlässigkeit des Teils |

| Sekundärbearbeitung | Weiches Material erfordert präzise CNC-Endbearbeitung | Schwierig, enge Toleranzen einzuhalten; Potenzial für Grate und Abfall |

Haben Sie Probleme mit der Konsistenz beim PTFE-Formen? KINTEK ist spezialisiert auf die Bewältigung genau dieser Herausforderungen. Wir fertigen präzise PTFE-Komponenten (Dichtungen, Auskleidungen, Laborgeräte usw.) für die Halbleiter-, Medizin-, Labor- und Industrieanwendungen. Unsere Expertise in der kundenspezifischen Fertigung – von Prototypen bis hin zu Großserienaufträgen – gewährleistet eine gleichmäßige Dichte, kontrolliertes Sintern und minimale Abfälle. Lassen Sie uns Ihnen helfen, zuverlässige PTFE-Teile mit überlegener chemischer Beständigkeit und Leistung zu erhalten. Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Anforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

Andere fragen auch

- Was sind die Hauptvorteile von PTFE? Unübertroffene Leistung für extreme Umgebungen

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit

- Was sind die Hauptvorteile der Verwendung von PTFE-Teilen in industriellen Anwendungen? Entfesseln Sie unübertroffene chemische Beständigkeit und Zuverlässigkeit

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern