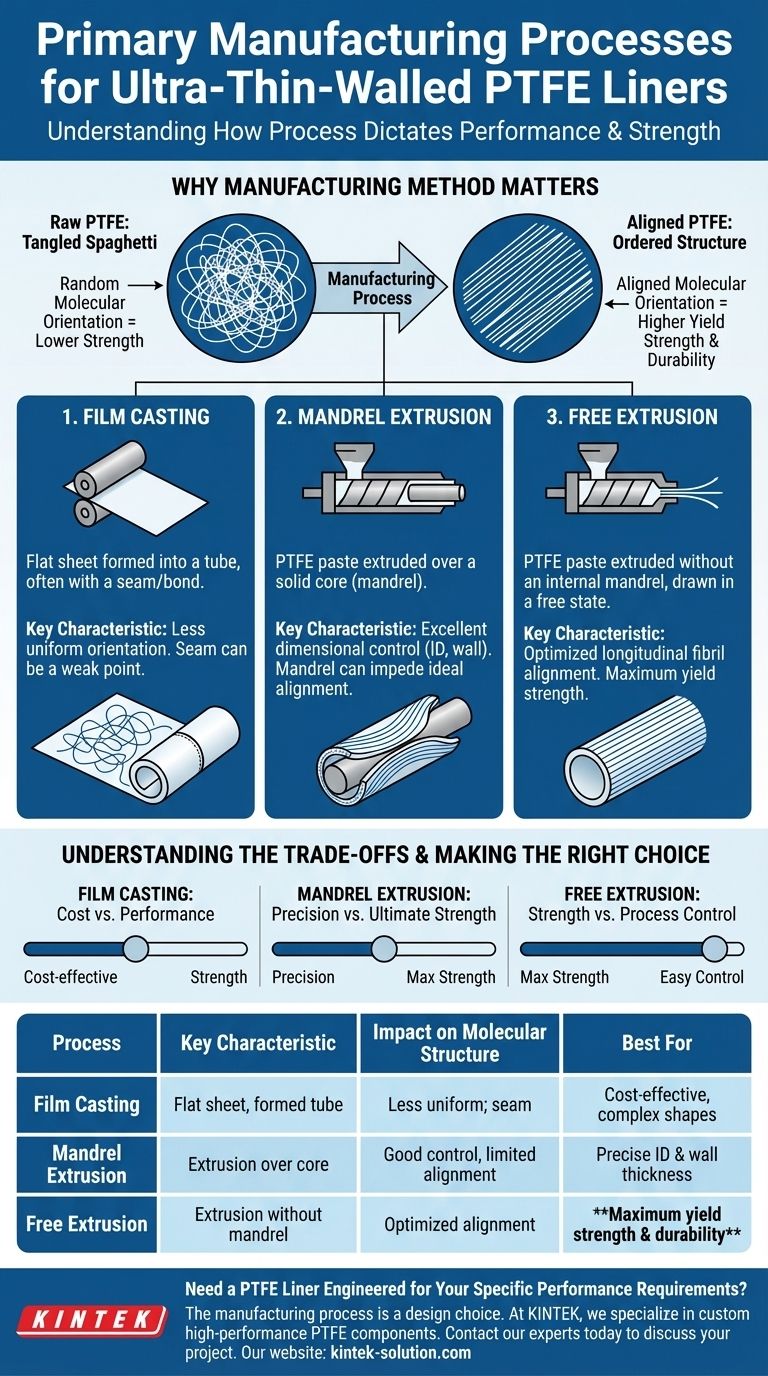

Die primären Herstellungsprozesse für PTFE-Auskleidungen mit ultradünnen Wänden sind Filmgießen, Freiexextrusion und Dornextrusion. Diese Methoden sind nicht austauschbar; die Wahl des Prozesses bestimmt direkt die innere Molekularstruktur der Auskleidung, was wiederum ihre mechanische Leistung, insbesondere ihre Festigkeit, bestimmt.

Die wichtigste Erkenntnis ist, dass die Herstellungsmethode nicht nur ein Produktionsdetail ist – sie ist eine Designentscheidung. Der Prozess verändert die molekulare Ausrichtung des PTFE grundlegend, wobei die Freiexextrusion im Allgemeinen die stärksten Auskleidungen durch die Optimierung dieser internen Struktur erzeugt.

Warum die Herstellungsmethode wichtig ist

Bevor wir die Prozesse untersuchen, ist es wichtig zu verstehen, warum die Methode so entscheidend ist. Die außergewöhnlichen Eigenschaften von PTFE, wie sein extrem niedriger Reibungskoeffizient und seine chemische Inertheit, sind dem Material eigen. Seine mechanische Festigkeit wird jedoch stark von seiner Herstellung beeinflusst.

Der Einfluss der Moleklorientierung

Der Schlüsselfaktor ist die Fibrillen-Moleklorganisation. Stellen Sie sich Roh-PTFE als einen Behälter mit verhedderten Spaghetti-Strängen (Polymerketten) vor. Ein gut konzipierter Herstellungsprozess versucht, diese Stränge zu entwirren und in eine bestimmte Richtung auszurichten.

Wenn die Polymerketten ausgerichtet sind, weist das Material eine signifikant höhere Streckgrenze und Haltbarkeit auf. Diese Orientierung ist der Hauptunterschied zwischen einer Standardauskleidung und einer Hochleistungs-Auskleidung.

Eine Aufschlüsselung der Kernprozesse

Jeder der drei Hauptprozesse organisiert diese molekularen „Stränge“ unterschiedlich, was zu unterschiedlichen Leistungseigenschaften führt.

Filmgießen (Film Casting)

Beim Filmgießen wird typischerweise eine dünne, flache PTFE-Folie hergestellt, die dann zu einer röhrenförmigen Gestalt gerollt oder geformt wird. Dieser Prozess kann eine Naht oder eine thermische Verbindung beinhalten.

Obwohl vielseitig, führt diese Methode oft zu einer weniger gleichmäßigen Moleklorientierung im Vergleich zur Extrusion. Die Festigkeit kann inkonsistent sein, insbesondere wenn eine Naht vorhanden ist.

Dornextrusion (Mandrel Extrusion)

Bei diesem Verfahren wird PTFE-Paste über einen festen Kern, oder Dorn, extrudiert. Die Auskleidung wird in dem Raum zwischen der Extrusionsdüse und diesem inneren Dorn geformt.

Diese Methode bietet eine ausgezeichnete Kontrolle über den Innendurchmesser und die Wandstärke der Auskleidung. Die Anwesenheit des Dorns kann jedoch die ideale Ausrichtung der Polymerfibrillen behindern, was das ultimative Festigkeitspotenzial im Vergleich zur Freiexextrusion begrenzt.

Freiexextrusion (Free Extrusion)

Die Freiexextrusion beinhaltet das Zwingen von PTFE-Paste durch eine Düse ohne Verwendung eines inneren Dorns. Die Auskleidung wird in einem „freien“ Zustand geformt und gezogen, wodurch sich die Polymerketten longitudinal entlang der Ziehrichtung ausrichten können.

Dieser Prozess ist besonders bekannt für seine Fähigkeit, die Moleklorientierung zu optimieren. Das Ergebnis ist eine nahtlose Auskleidung mit einer hochgradig ausgerichteten Fibrillenstruktur, was ihre Streckgrenze und ihre gesamte mechanische Integrität erheblich verbessert.

Die Abwägungen verstehen

Kein einzelner Prozess ist universell überlegen; die optimale Wahl hängt vollständig von den spezifischen Anforderungen der Anwendung ab.

Filmgießen: Kosten vs. Leistung

Diese Methode kann für bestimmte Geometrien kostengünstig sein, stellt jedoch im Allgemeinen einen Kompromiss bei der mechanischen Festigkeit und der nahtlosen Integrität dar. Sie ist selten die Wahl für Hochdruck- oder Hochbeanspruchungsanwendungen.

Dornextrusion: Präzision vs. Maximale Festigkeit

Dies ist das bevorzugte Verfahren, wenn die exakte Maßtoleranz der kritischste Faktor ist. Der Kompromiss ist eine mögliche Reduzierung der maximalen Zugfestigkeit im Vergleich zu dem, was mit der Freiexextrusion erreicht werden kann.

Freiexextrusion: Festigkeit vs. Prozesskontrolle

Dieser Prozess liefert aufgrund der überlegenen Moleklorientierung die höchste mechanische Festigkeit und Gleitfähigkeit. Die Aufrechterhaltung extrem enger Maßtoleranzen ohne inneren Dorn erfordert jedoch ein höheres Maß an Prozess-Know-how und Kontrolle.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Prozesses erfordert ein klares Verständnis Ihres primären technischen Ziels.

- Wenn Ihr Hauptaugenmerk auf maximaler mechanischer Festigkeit und Haltbarkeit liegt: Die Freiexextrusion ist die überlegene Wahl, da sie die günstigste Moleklorientierung erzeugt.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung präziser Maßtoleranzen liegt: Die Dornextrusion bietet die beste Kontrolle über die endgültige Geometrie der Auskleidung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer komplexen oder nicht-rohrförmigen Form aus einer dünnen Folie liegt: Das Filmgießen bietet ein Maß an geometrischer Vielseitigkeit, das die Extrusion nicht bieten kann.

Letztendlich ermöglicht Ihnen das Verständnis der Verbindung zwischen dem Herstellungsprozess und der resultierenden Molekularstruktur, die exakte Auskleidung zu spezifizieren, die Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Prozess | Schlüsselmerkmal | Auswirkung auf die Molekularstruktur | Am besten geeignet für |

|---|---|---|---|

| Filmgießen | Erzeugt eine flache Folie, die zu einem Rohr geformt wird | Weniger gleichmäßige Orientierung; mögliche Naht | Kosteneffizient, komplexe Formen |

| Dornextrusion | Extrusion über einen festen Kern (Dorn) | Gute Maßkontrolle, begrenzte Fibrillenausrichtung | Präziser Innendurchmesser & Wandstärke |

| Freiexextrusion | Extrusion ohne inneren Dorn | Optimierte longitudinale Fibrillenausrichtung | Maximale Streckgrenze & Haltbarkeit |

Benötigen Sie eine PTFE-Auskleidung, die für Ihre spezifischen Leistungsanforderungen entwickelt wurde?

Der Herstellungsprozess ist eine Designentscheidung, die die Festigkeit und Präzision Ihrer Auskleidung bestimmt. Bei KINTEK sind wir auf die Herstellung von Hochleistungs-PTFE-Komponenten spezialisiert, einschließlich Dichtungen, Auskleidungen und Laborgeräten. Unsere Expertise in der kundenspezifischen Fertigung – von Prototypen bis hin zu Großserienaufträgen – stellt sicher, dass Ihre PTFE-Auskleidung für Ihre Anwendung optimiert ist, sei es in der Halbleiter-, Medizin-, Labor- oder Industrieumgebung.

Kontaktieren Sie noch heute unsere Experten, um Ihr Projekt zu besprechen und unsere Präzisionsfertigungskapazitäten zu nutzen.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Anpassbare PTFE-Dichtungsfilterhalter für vielseitige Anwendungen

Andere fragen auch

- Welche Konstruktionsüberlegungen sind bei PTFE-Lippendichtungen für extreme Temperaturen wichtig? | Material, Geometrie & Energizer

- Was sind die Eigenschaften von mit Edelstahl gefüllten PTFE-Kugeln? Ein Leitfaden für verbesserte Festigkeit & Leistung

- Was macht PTFE ideal für antihaftende Anwendungen? Die Wissenschaft der Antihaft-Leistung

- Wie profitiert die Leistung von Teflon-Balgdichtungen von ihrer Flexibilität? Gewährleistung einer leckagefreien Abdichtung unter anspruchsvollen Bedingungen

- Welche Vorsichtsmaßnahmen sollten bei der Installation von PTFE-Dichtungen getroffen werden? Sorgen Sie für eine perfekte, leckagefreie Abdichtung

- Wie wird glasgefülltes PTFE im Bauwesen eingesetzt? Steigerung der strukturellen Integrität & Haltbarkeit

- Wie profitieren PTFE-Lager Laborinstrumente? Gewährleistung von Reinheit und Präzision in Ihrem Labor

- Was sind die Vorteile der PTFE-Auskleidung mit Plattenmaterial für chemische Tanks? Erzielen Sie ultimativen Korrosionsschutz