Kurz gesagt, PTFE ist aufgrund seiner inhärenten Materialeigenschaften schwer zu verarbeiten. Die größten Herausforderungen sind seine Neigung zur dauerhaften Verformung unter Druck (ein Phänomen, das als Kriechen oder Kaltfluss bekannt ist), sein Mangel an elastischem Gedächtnis und seine geringe mechanische Festigkeit, die alle spezielle Handhabungs- und Designüberlegungen erfordern.

Die Kernherausforderung bei der Arbeit mit PTFE ist ein Paradoxon: Die molekulare Struktur, die ihm eine außergewöhnliche chemische Beständigkeit und eine reibungsarme Oberfläche verleiht, verhindert auch, dass es sich wie ein typischer, widerstandsfähiger Kunststoff verhält, was es anfällig für Verformungen macht.

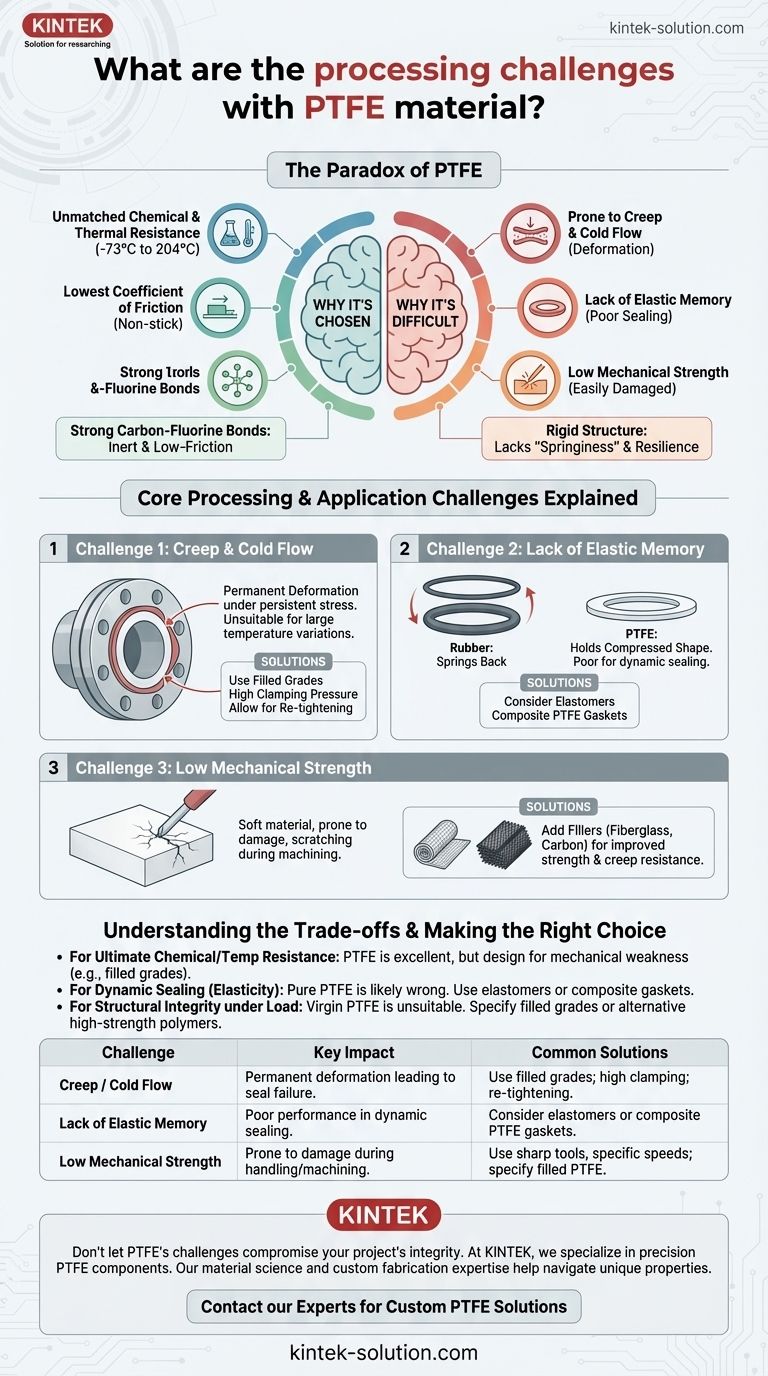

Das Paradoxon von PTFE: Warum ein ideales Material so schwierig ist

Um die Verarbeitungsprobleme zu verstehen, müssen Sie zunächst würdigen, warum Ingenieure sich trotz der Schwierigkeiten für PTFE entscheiden. Es besitzt eine Kombination von Eigenschaften, die von anderen Polymeren nahezu unübertroffen sind.

Unübertroffene chemische und thermische Beständigkeit

PTFE ist praktisch inert und widersteht dem Angriff durch fast alle Säuren, Laugen und Lösungsmittel. Es arbeitet auch zuverlässig über einen großen Temperaturbereich, typischerweise von -73 °C bis 204 °C (-100 °F bis 450 °F).

Der niedrigste Reibungskoeffizient

Bekannt für seine berühmte Antihaftoberfläche, weist PTFE einen der niedrigsten Reibungskoeffizienten aller festen Materialien auf. Dies macht es ideal für Lager, Ventilkomponenten und reibungsarme Beschichtungen.

Die molekulare Ursache des Problems

Diese Vorteile ergeben sich aus den starken Kohlenstoff-Fluor-Bindungen in seiner Molekularstruktur. Dieselbe Struktur führt jedoch zu einem Material, das starr ist und die „Federkraft“ oder Elastizität vermissen lässt, die bei anderen Kunststoffen üblich ist.

Die wichtigsten Verarbeitungs- und Anwendungsprobleme erklärt

Die einzigartigen Eigenschaften von PTFE führen direkt zu drei wesentlichen Herausforderungen, die jede Phase von der Herstellung bis zur Endanwendung betreffen.

Herausforderung 1: Kriechen und Kaltfluss

Kriechen oder Kaltfluss ist die Tendenz eines festen Materials, sich unter dem Einfluss anhaltender mechanischer Beanspruchung langsam zu bewegen oder dauerhaft zu verformen. PTFE ist dafür sehr anfällig.

Unter Druck durch eine Klemme, Schraube oder Flansch verformt sich ein PTFE-Bauteil langsam und kehrt nicht in seine ursprüngliche Form zurück. Dies macht es für Anwendungen mit großen Temperaturschwankungen ungeeignet, da Wärmeausdehnung und -kontraktion den Fluss verschlimmern können.

Herausforderung 2: Mangel an elastischem Gedächtnis

Eng mit dem Kaltfluss verbunden ist die schlechte Elastizität von PTFE. Im Gegensatz zu einem Gummi-O-Ring, der zusammengedrückt werden kann und zurückfedert, behält eine verformte PTFE-Dichtung ihre neue, komprimierte Form.

Dieser Mangel an „Gedächtnis“ macht es zu einer schlechten Wahl für dynamische Dichtungsanwendungen, bei denen die Dichtung wechselnden Drücken oder Bewegungen standhalten muss.

Herausforderung 3: Geringe mechanische Festigkeit

Reines PTFE ist ein relativ weiches Material. Dies macht es anfällig für Beschädigungen, Kratzer oder Schrammen während der Bearbeitung und Handhabung.

Um diese Schwäche auszugleichen, werden oft Füllstoffe wie Glasfaser, Kohlenstoff oder Graphit hinzugefügt. Diese Füllstoffe verbessern die Festigkeit und Kriechbeständigkeit des Materials dramatisch, obwohl sie seine anderen Eigenschaften möglicherweise leicht verändern.

Die Abwägungen verstehen

Die Wahl von PTFE erfordert einen klaren Blick auf seine Einschränkungen. Werden diese ignoriert, führt dies zum Ausfall von Komponenten.

Dichtungs- und Dichtungsdesign

Aufgrund des Kaltflusses können sich PTFE-Dichtungen mit der Zeit lockern, was zu Lecks führt. Sie erfordern spezielle Flanschkonstruktionen und Hochdruckklemmungen, um eine zuverlässige Abdichtung zu gewährleisten, und selbst dann kann ein periodisches Nachziehen erforderlich sein.

Bearbeitung und Fertigung

Die Weichheit von PTFE bedeutet, dass Standardbearbeitungspraktiken fehlschlagen können. Scharfe Werkzeuge, spezifische Schnittgeschwindigkeiten und sorgfältige Handhabung sind erforderlich, um enge Toleranzen zu erreichen, ohne das Endteil zu beschädigen.

Befestigung und Montage

Bei der Verwendung von PTFE-Unterlegscheiben oder Isolatoren kann die Neigung des Materials zum Kriechen dazu führen, dass vorgespannte Schraubverbindungen mit der Zeit ihre Vorspannung verlieren. Dies erfordert sorgfältige Drehmomentspezifikationen und das Verständnis, dass die Verbindung möglicherweise nicht so fest bleibt wie eine mit Metallkomponenten montierte.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung muss auf einem klaren Verständnis der Hauptanforderung der Anwendung beruhen.

- Wenn Ihr Hauptaugenmerk auf ultimativer chemischer Inertheit oder Temperaturbeständigkeit liegt: PTFE ist eine ausgezeichnete Wahl, aber Sie müssen die Baugruppe so konstruieren, dass sie seine mechanischen Schwächen berücksichtigt, möglicherweise durch die Verwendung von gefüllten Qualitäten oder speziellen Klemmmechanismen.

- Wenn Ihr Hauptaugenmerk auf einer dynamischen Dichtung liegt, die Elastizität erfordert: Reines PTFE ist wahrscheinlich das falsche Material. Sie sollten Elastomere oder speziell entwickelte Verbund-PTFE-Dichtungen in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität unter mechanischer Belastung liegt: Reines PTFE ist ungeeignet. Sie müssen eine gefüllte PTFE-Qualität spezifizieren oder einen anderen hochfesten technischen Kunststoff wählen.

Letztendlich geht es bei der erfolgreichen Verwendung von PTFE darum, seine unglaublichen Beständigkeitseigenschaften zu nutzen und gleichzeitig aktiv um seine inhärenten mechanischen Schwächen herum zu konstruieren.

Zusammenfassungstabelle:

| Herausforderung | Wesentliche Auswirkung | Häufige Lösungen |

|---|---|---|

| Kriechen / Kaltfluss | Dauerhafte Verformung unter Last, was zum Versagen der Dichtung führt. | Verwendung von gefüllten Qualitäten; Auslegung für hohen Klemmdruck; Möglichkeit zum Nachziehen einplanen. |

| Mangel an elastischem Gedächtnis | Schlechte Leistung bei dynamischen Dichtungsanwendungen. | Elastomere oder Verbund-PTFE-Dichtungen für dynamische Dichtungen in Betracht ziehen. |

| Geringe mechanische Festigkeit | Anfällig für Beschädigungen bei der Bearbeitung und Handhabung. | Verwendung scharfer Werkzeuge, spezifischer Geschwindigkeiten; Spezifikation von gefülltem PTFE (Glas, Kohlenstoff). |

Lassen Sie nicht zu, dass die Herausforderungen von PTFE die Integrität Ihres Projekts beeinträchtigen.

Bei KINTEK sind wir auf die Herstellung von präzisen PTFE-Komponenten spezialisiert – von Dichtungen und Auskleidungen bis hin zu kundenspezifischem Laborbedarf – für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Unsere Expertise in Materialwissenschaft und kundenspezifischer Fertigung ermöglicht es uns, Sie bei der Navigation durch die einzigartigen Eigenschaften von PTFE zu unterstützen, unabhängig davon, ob Sie Prototypen oder Großserien benötigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir eine PTFE-Lösung anbieten können, die auf Ihre spezifische Anwendung und Ihre Leistungsanforderungen zugeschnitten ist.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Was sind die Grundeigenschaften von PTFE? Entfesselung extremer Leistung bei Reibung, Temperatur und chemischer Beständigkeit

- Was ist der Betriebstemperaturbereich von PTFE? Meisterung extremer Hitze und kryogener Anwendungen

- Was sind die materiellen Vorteile der Bearbeitung von Teflon? Entdecken Sie unübertroffene chemische und thermische Beständigkeit

- Was sind die Haupteinsatzgebiete von PTFE-Befestigungselementen und kundenspezifischen Teilen? Kritische Lösungen für extreme Umgebungen

- Was sind einige gängige Anwendungen von bearbeitetem PTFE? Nutzen Sie seine einzigartigen Eigenschaften für anspruchsvolle Anwendungen