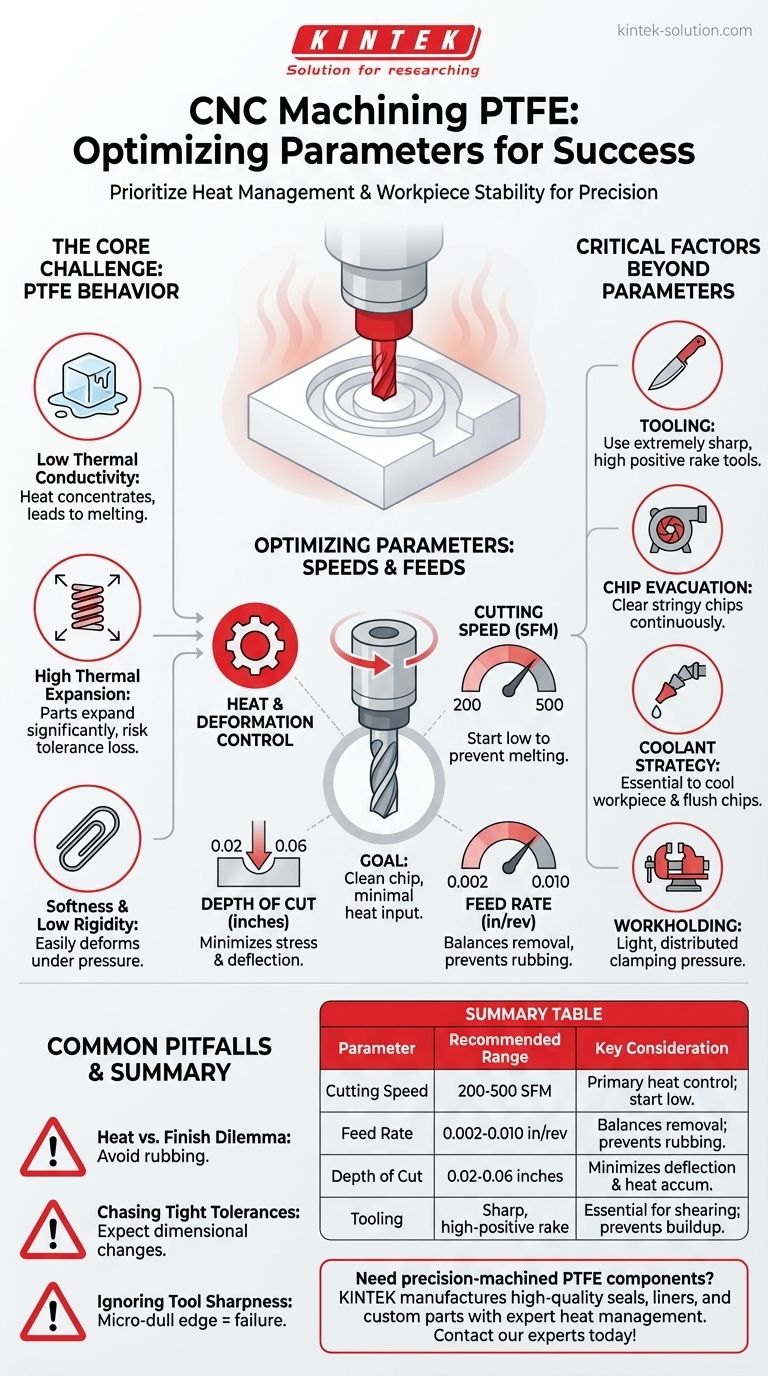

Um Polytetrafluorethylen (PTFE) erfolgreich zu bearbeiten, müssen Sie das Wärmemanagement und die Werkstückstabilität über die aggressive Materialabfuhr stellen. Die empfohlenen Ausgangsparameter sind eine Schnittgeschwindigkeit zwischen 200–500 Oberflächenfuß pro Minute (SFM), ein Vorschub von 0,002–0,010 Zoll pro Umdrehung und eine geringe Schnitttiefe zwischen 0,02–0,06 Zoll.

Die zentrale Herausforderung bei der Bearbeitung von PTFE ist nicht seine Härte, sondern seine einzigartige Kombination aus Weichheit, geringer Wärmeleitfähigkeit und hoher Wärmeausdehnung. Ihr Erfolg hängt vollständig von einer Strategie ab, die die Wärmeerzeugung und die physikalische Verformung in jeder Phase des Prozesses minimiert.

Die Kernherausforderung: Das Verhalten von PTFE verstehen

Bei der Bearbeitung von PTFE geht es weniger um rohe Gewalt als um Finesse. Im Gegensatz zu Metallen schaffen die Eigenschaften von PTFE eine einzigartige Reihe von Herausforderungen, die einen spezifischen Ansatz erfordern. Das Verständnis dieser Eigenschaften ist der Schlüssel zur Herstellung präziser, hochwertiger Teile.

Weichheit und geringe Steifigkeit

PTFE ist ein weiches Material, das sich unter Druck leicht verformen kann. Aggressives Spannen oder übermäßiger Werkzeugdruck komprimieren oder verziehen das Werkstück, wodurch es unmöglich wird, enge Toleranzen einzuhalten.

Geringe Wärmeleitfähigkeit

Dies ist die kritischste Eigenschaft, die es zu managen gilt. PTFE leitet Wärme nicht gut ab. Jede durch Reibung an der Schneidkante erzeugte Wärme konzentriert sich in einem kleinen Bereich und führt schnell zum Schmelzen statt zu einem sauberen Schnitt.

Hohe Wärmeausdehnung

Wenn PTFE sich erwärmt, dehnt es sich erheblich stärker aus als Metalle. Schon eine geringfügige Temperaturerhöhung kann dazu führen, dass das Teil außerhalb der Toleranz gerät, um nach dem Abkühlen wieder zu schrumpfen, was zu einem zu kleinen Merkmal führt.

Optimierung Ihrer Bearbeitungsparameter

Ihre Geschwindigkeiten und Vorschübe müssen mit dem ausdrücklichen Ziel eingestellt werden, die oben genannten Faktoren zu kontrollieren. Das Ziel ist es, einen sauberen Span mit minimalem Wärmeeintrag zu erzeugen.

Schnittgeschwindigkeit: Die primäre Wärmekontrolle

Die Schnittgeschwindigkeit steht in direktem Zusammenhang mit der Reibungswärme. Obwohl einige Quellen höhere Geschwindigkeiten zulassen, wird ein konservativer Ausgangspunkt von 200–500 SFM empfohlen, um ein Schmelzen und Materialansammlungen am Werkzeug zu verhindern.

Beginnen Sie immer am unteren Ende des Bereichs und beobachten Sie den Schnitt. Wenn Sie Anzeichen von Schmelzen oder einer „gummiartigen“ Textur sehen, reduzieren Sie sofort Ihre Geschwindigkeit.

Vorschubgeschwindigkeit: Ausgleich zwischen Abtrag und Finish

Eine Vorschubgeschwindigkeit von 0,002 bis 0,010 Zoll pro Umdrehung (oder 0,1–0,2 mm/Umdrehung) stellt das richtige Gleichgewicht her. Eine zu geringe Vorschubgeschwindigkeit führt dazu, dass das Werkzeug anstatt zu schneiden, reibt, was überschüssige Wärme erzeugt.

Eine mäßig hohe Vorschubgeschwindigkeit innerhalb dieses Bereichs erzeugt einen dickeren Span, der hilft, Wärme vom Werkstück wegzuleiten, was zu einem saubereren, kühleren Schnitt führt.

Schnitttiefe: Minimierung der Belastung

Halten Sie Ihre Schnitttiefe gering, typischerweise zwischen 0,02 und 0,06 Zoll (0,5–1,5 mm). Eine geringere Tiefe minimiert die Schnittkraft und reduziert das Risiko von Teileverformung und Wärmeansammlung. Dies ist entscheidend für die Aufrechterhaltung der Genauigkeit und das Erreichen einer guten Oberflächengüte.

Kritische Faktoren jenseits von Geschwindigkeiten und Vorschüben

Um bei PTFE erfolgreich zu sein, müssen Sie über die grundlegenden Parameter hinausblicken. Ihre Werkzeuge, Kühlmittelstrategie und Werkstückspannung sind genauso wichtig.

Werkzeugwahl ist nicht verhandelbar

Verwenden Sie extrem scharfe Schneidwerkzeuge, vorzugsweise solche, die für Kunststoffe oder Aluminium entwickelt wurden. Ein hoher positiver Spanwinkel und polierte Spanflächen erzeugen eine Scherschneidwirkung und helfen zu verhindern, dass Späne haften bleiben. Ein stumpfes Werkzeug pflügt durch das Material und reibt daran, was ein Versagen garantiert.

Effektive Spanabfuhr

PTFE erzeugt lange, fadenförmige Späne (Scherben), die sich um das Werkzeug und das Werkstück wickeln können, was zu Wärmeansammlungen und Beschädigungen der Oberflächengüte führt. Stellen Sie sicher, dass ein ausreichender Werkzeugfreiraum vorhanden ist, und erwägen Sie die Verwendung von gerichteter Luft oder Kühlmittel, um die Späne kontinuierlich aus der Schneidzone zu entfernen.

Kühlmittelstrategie

Für jeden Vorgang, der erhebliche Wärme erzeugt, ist ein Kühlsystem unerlässlich. Der Hauptzweck des Kühlmittels besteht darin, das Werkstück zu kühlen und die Späne auszuspülen. Standard-Flutkühlung funktioniert hierfür gut.

Werkstückspannung und Klemmdruck

Wenden Sie gerade genug Klemmdruck an, um das Werkstück sicher zu halten. Verwenden Sie weiche Backen oder verteilen Sie die Klemmkraft auf eine größere Fläche, um eine Verformung des Rohmaterials zu vermeiden, bevor Sie überhaupt mit der Bearbeitung beginnen.

Häufige Fallstricke verstehen

Selbst mit den richtigen Parametern sind bestimmte Herausforderungen bei der Arbeit mit PTFE inhärent. Wenn Sie sich dieser bewusst sind, können Sie potenzielle Probleme antizipieren und mildern.

Das Dilemma zwischen Hitze und Finish

Während hohe Geschwindigkeiten Wärme erzeugen, kann ein zu langsamer Vorschub dazu führen, dass das Werkzeug einfach gegen das Material reibt. Diese Glättwirkung erzeugt ebenfalls erhebliche Wärme und führt zu einer schlechten Oberflächengüte. Sie müssen den optimalen Punkt finden, an dem das Werkzeug konstant einen Span bildet.

Streben nach engen Toleranzen

Die Elastizität und Wärmeausdehnung von PTFE machen das Einhalten extrem enger Toleranzen (z. B. +/- 0,002 Zoll) zu einer Aufgabe für erfahrene Maschinenbauer. Erwarten Sie eine gewisse Maßänderung, wenn das Teil auf Raumtemperatur abkühlt. Messen Sie Teile immer, nachdem sie sich stabilisiert haben.

Die Schärfe des Werkzeugs ignorieren

Dies ist der häufigste Fehler. Eine Schneidkante, die sich für Aluminium scharf anfühlt, ist möglicherweise nicht scharf genug für PTFE. Eine mikroskopisch stumpfe Kante beginnt sofort, das Material zu reiben und zu schmelzen. Im Zweifelsfall verwenden Sie ein neues, scharfes Werkzeug.

Anwendung auf Ihr Projekt

Ihre spezifischen Parameter hängen von Ihrem Hauptziel ab. Verwenden Sie diese Empfehlungen als Ausgangspunkt und passen Sie sie basierend auf Ihren Beobachtungen an.

- Wenn Ihr Hauptaugenmerk auf der Maßhaltigkeit liegt: Priorisieren Sie niedrige Schnittgeschwindigkeiten, geringe Schnitttiefen und konstante Kühlung, um die Wärmeausdehnung zu kontrollieren.

- Wenn Ihr Hauptaugenmerk auf der Oberflächengüte liegt: Verwenden Sie extrem scharfe, polierte Werkzeuge mit hohem positivem Spanwinkel und stellen Sie sicher, dass Ihre Vorschubgeschwindigkeit ausreicht, um sauber zu schneiden, ohne zu reiben.

- Wenn Ihr Hauptaugenmerk auf der schnellen Materialabfuhr (Schruppen) liegt: Verwenden Sie den oberen Bereich des empfohlenen Vorschubs und der Schnitttiefe, halten Sie die Schnittgeschwindigkeiten jedoch moderat und stellen Sie eine ausgezeichnete Spanabfuhr sicher.

Indem Sie Hitze und Verformung als Ihre obersten Prioritäten behandeln, können Sie PTFE mit vorhersehbaren, qualitativ hochwertigen Ergebnissen bearbeiten.

Zusammenfassungstabelle:

| Parameter | Empfohlener Bereich | Wichtige Überlegung |

|---|---|---|

| Schnittgeschwindigkeit | 200–500 SFM | Primäre Kontrolle für Reibungswärme; niedrig beginnen, um Schmelzen zu verhindern. |

| Vorschubgeschwindigkeit | 0,002–0,010 Zoll/Umdrehung | Gleicht Materialabtrag und Finish aus; verhindert Reibung. |

| Schnitttiefe | 0,02–0,06 Zoll | Minimiert Teileverformung und Wärmeansammlung. |

| Werkzeugwahl | Scharf, hoher positiver Spanwinkel | Unerlässlich für einen sauberen Scherschnitt; verhindert Materialansammlung. |

Benötigen Sie präzisionsgefertigte PTFE-Komponenten? Die Bearbeitung von PTFE erfordert spezielle Fachkenntnisse, um seine einzigartigen Eigenschaften wie geringe Wärmeleitfähigkeit und hohe Ausdehnung zu beherrschen. KINTEK fertigt hochwertige PTFE-Dichtungen, Auskleidungen, Laborgeräte und kundenspezifische Komponenten für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Wir legen Wert auf Präzisionsfertigung, von Prototypen bis hin zu Großserienaufträgen, und stellen sicher, dass Ihre Teile den genauen Spezifikationen entsprechen. Kontaktieren Sie noch heute unsere Experten, um Ihr Projekt zu besprechen und ein Angebot zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

Andere fragen auch

- Was ist der Unterschied zwischen Teflonventilen und PTFE-ausgekleideten Ventilen? Wählen Sie das richtige Ventil für Ihr System

- Was sind die Vorteile der Verwendung von Glas als Füllstoff in PTFE? Erhöhte Festigkeit und Verschleißfestigkeit

- Was sind die Vorteile der Verwendung einer PTFE-beschichteten Druckscheibe in einer Angelrolle? Sanftere Bremse, längere Lebensdauer der Rolle

- Was sind die Hauptvorteile von PTFE-ausgekleideten Lagern? Erzielen Sie wartungsfreien Hochleistungsbetrieb

- Was sind die Vorteile der Verwendung von bearbeiteten PTFE-Teilen? Lösen Sie anspruchsvolle technische Herausforderungen

- Wie schneidet PTFE-Auskleidung unter hoher Belastung ab? Überlegene Haltbarkeit für anspruchsvolle Anwendungen

- Können Teflon PTFE-Platten nach Maß gefertigt werden? Präzise kundenspezifische PTFE-Komponenten für Ihre Branche

- Wie tragen PTFE-Dichtungen zur Senkung der Wartungskosten von Kugelhähnen bei? Reduzieren Sie Ausfallzeiten und steigern Sie die Zuverlässigkeit