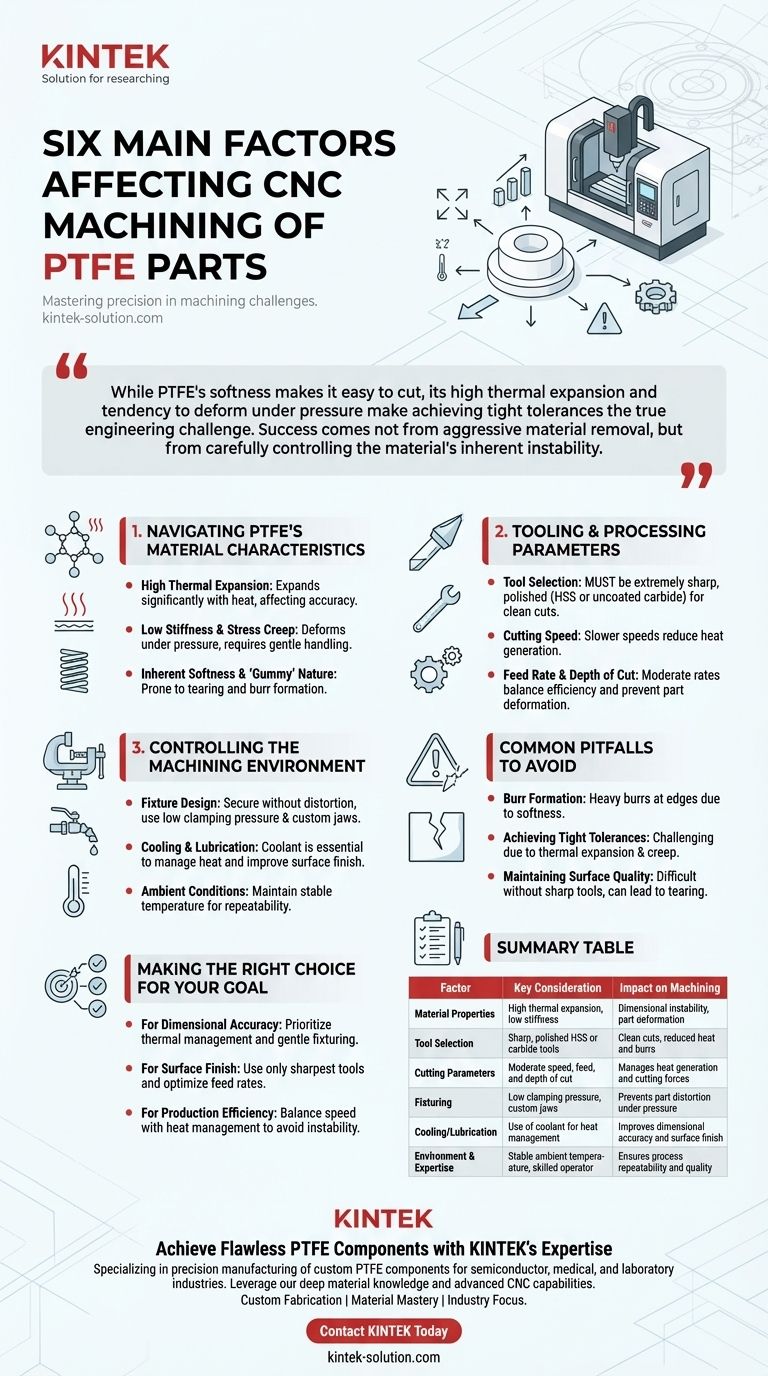

Die erfolgreiche Bearbeitung von PTFE hängt von der Beherrschung von sechs kritischen Faktoren ab. Diese Elemente sind die einzigartigen Materialeigenschaften, die Auswahl der Schneidwerkzeuge, die spezifischen verwendeten Verarbeitungsparameter, Kühl- und Schmierstrategien, das Design der Vorrichtungen zur Werkstückspannung und sekundäre Einflüsse wie die Bearbeitungsumgebung und die Fachkenntnis des Bedieners. Das Verständnis der Wechselwirkungen dieser Faktoren ist unerlässlich, um Präzision bei diesem anspruchsvollen Polymer zu erreichen.

Obwohl die Weichheit von PTFE das Schneiden erleichtert, stellen seine hohe Wärmeausdehnung und die Neigung zur Verformung unter Druck die eigentliche technische Herausforderung bei der Einhaltung enger Toleranzen dar. Erfolg liegt nicht in der aggressiven Materialabfuhr, sondern in der sorgfältigen Kontrolle der inhärenten Instabilität des Materials.

Faktor 1: Umgang mit den Materialeigenschaften von PTFE

Die primäre Herausforderung bei der Bearbeitung von PTFE ergibt sich direkt aus seinen Kerneigenschaften. Sie müssen Ihren Prozess auf diese Eigenschaften ausrichten, nicht gegen sie arbeiten.

Hohe Wärmeausdehnung

PTFE weist einen der höchsten Wärmeausdehnungskoeffizienten unter den Polymeren auf. Schon geringe Hitze, die beim Schneiden entsteht, kann dazu führen, dass sich das Material erheblich ausdehnt, was die Maßgenauigkeit beeinträchtigt.

Dies bedeutet, dass ein Teil, das bei einer Temperatur gemessen wird, bei einer anderen außerhalb der Toleranz liegen kann. Die Temperaturkontrolle ist daher der kritischste Aspekt des gesamten Prozesses.

Geringe Steifigkeit und Kriechverformung

PTFE ist ein weiches Material, das sich unter Druck leicht verformen oder "kriechen" kann. Dies gilt insbesondere beim Einspannen in einer Vorrichtung. Wenn ein Schraubstock zu fest angezogen wird, wird das Material komprimiert, und wenn das Teil gelöst wird, springt es auf eine andere Abmessung zurück als die, die bearbeitet wurde.

Inhärente Weichheit und "gummiartige" Beschaffenheit

Die Weichheit, die das Schneiden von PTFE erleichtert, führt auch dazu, dass es eher reißt als sauber geschnitten wird. Dies kann zu schlechten Oberflächengüten und erheblicher Gratbildung führen.

Faktor 2: Werkzeuge und Verarbeitungsparameter

Die Wahl Ihrer Werkzeuge und die Parameter, mit denen Sie diese betreiben, sind Ihre primäre Verteidigung gegen die natürlichen Tendenzen des Materials.

Werkzeugauswahl: Schärfe ist nicht verhandelbar

Stumpfe Werkzeuge reiben am PTFE, erzeugen übermäßige Hitze und drücken das Material eher, als es zu schneiden. Dies verschlimmert sowohl die Wärmeausdehnung als auch die Gratbildung.

Verwenden Sie extrem scharfe und polierte Schneidwerkzeuge, vorzugsweise aus Hochgeschwindigkeitsstahl (HSS) oder unbeschichtetem Hartmetall. Ein hoher Spanwinkel und eine deutliche Freistellung helfen, eine saubere Scherschneidwirkung zu erzielen.

Schnittgeschwindigkeit: Langsamer reduziert Hitze

Obwohl es kontraintuitiv erscheinen mag, ist es oft notwendig, mit niedrigeren Schnittgeschwindigkeiten zu arbeiten. Hohe Geschwindigkeiten erzeugen Reibung und Hitze schneller, als das PTFE sie ableiten kann, was zu Ausdehnung führt.

Das Ziel ist es, eine moderate Geschwindigkeit zu finden, die effizient schneidet, ohne dass sich das Material erhitzt und dimensionsinstabil wird.

Vorschubgeschwindigkeit und Schnitttiefe: Ein empfindliches Gleichgewicht

Verwenden Sie eine moderate Vorschubgeschwindigkeit, um übermäßige Schneidkräfte zu vermeiden, die das Teil verformen könnten. Die Schnitttiefe sollte ebenfalls relativ gering gehalten werden, um die Wärmeansammlung zu minimieren und die Oberflächenqualität zu verbessern.

Faktor 3: Kontrolle der Bearbeitungsumgebung

Die Werkstückspannung und das Wärmemanagement sind genauso wichtig wie der Schneidprozess selbst.

Spannvorrichtungsdesign: Sicher ohne Verformung

Ihr Spannvorrichtungsdesign muss eine starre Unterstützung bieten, ohne das PTFE zu komprimieren. Verwenden Sie niedrigen Spannungsdruck, der sich über eine große Oberfläche verteilt.

Spezielle Backen oder weiche Backen, die der Kontur des Teils entsprechen, sind äußerst wirksam, um es sicher zu halten, ohne Verformungen zu verursachen.

Kühlung und Schmierung: Direkte Wärmekontrolle

Obwohl einige einfache Arbeiten trocken durchgeführt werden können, wird bei Prozessen, die Präzision erfordern, ein Kühlmittel dringend empfohlen. Es dient dem Hauptzweck, Wärme vom Teil und dem Werkzeug abzuleiten.

Die Schmierung trägt auch zu einem saubereren Schnitt und einer besseren Spanabfuhr bei, was zu einer überlegenen Oberflächengüte führt.

Umgebungsbedingungen: Konsistenz ist der Schlüssel

Aufgrund seiner Temperaturempfindlichkeit ist die Aufrechterhaltung einer stabilen Bearbeitungsumgebung für die Wiederholbarkeit von entscheidender Bedeutung. Drastische Änderungen der Werkstatttemperatur können die Endabmessungen des Teils beeinflussen.

Häufige Fallstricke, die es zu vermeiden gilt

Selbst mit der richtigen Strategie können beim Bearbeiten von PTFE mehrere häufige Herausforderungen auftreten.

Gratbildung

Aufgrund seiner Weichheit neigt PTFE dazu, am Rand eines Schnitts starke Grate zu bilden. Dies erfordert oft einen sekundären manuellen oder automatisierten Entgratungsprozess, was Zeit und Kosten hinzufügt. Extrem scharfe Werkzeuge sind der beste Weg, dies zu minimieren.

Erreichen enger Toleranzen

Die Kombination aus Wärmeausdehnung und Kriechverformung macht die Einhaltung enger Toleranzen zur größten Schwierigkeit. Dies erfordert eine präzise Kontrolle über die Wärme, sanftes Spannen und oft mehrere leichte Schlichtdurchgänge.

Aufrechterhaltung der Oberflächenqualität

Das Erreichen einer glatten, sauberen Oberflächengüte kann schwierig sein, wenn das Werkzeug reibt oder das Material reißt. In einigen Fällen können Nachbearbeitungstechniken wie Mikropolieren erforderlich sein, um spezifische Anwendungsanforderungen zu erfüllen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Bearbeitungsstrategie sollte durch das kritischste Merkmal des Endteils bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Maßgenauigkeit liegt: Priorisieren Sie das Wärmemanagement über alles andere. Verwenden Sie großzügig Kühlmittel, moderieren Sie Ihre Schnittgeschwindigkeiten und verwenden Sie sanfte, präzise Spannvorrichtungen.

- Wenn Ihr Hauptaugenmerk auf der Oberflächengüte liegt: Verwenden Sie nur die schärfsten, am besten polierten Schneidwerkzeuge. Optimieren Sie Ihre Vorschubgeschwindigkeit und ziehen Sie zusätzliche Schlichtdurchgänge mit minimaler Schnitttiefe in Betracht.

- Wenn Ihr Hauptaugenmerk auf der Produktionseffizienz liegt: Balancieren Sie Geschwindigkeit mit Wärme. Finden Sie die höchste Schnittgeschwindigkeit und Vorschubrate, die keine thermische Instabilität oder inakzeptable Gratbildung in das Teil einführt.

Indem Sie die einzigartigen Eigenschaften des Materials respektieren, anstatt gegen sie anzukämpfen, können Sie die Herausforderungen bei der Bearbeitung von PTFE in einen vorhersehbaren und wiederholbaren Prozess verwandeln.

Zusammenfassungstabelle:

| Faktor | Wesentliche Überlegung | Auswirkung auf die Bearbeitung |

|---|---|---|

| Materialeigenschaften | Hohe Wärmeausdehnung, geringe Steifigkeit | Maßinstabilität, Teileverformung |

| Werkzeugauswahl | Scharfe, polierte HSS- oder Hartmetallwerkzeuge | Saubere Schnitte, reduzierte Hitze und Grate |

| Schneidparameter | Moderate Geschwindigkeit, Vorschub und Schnitttiefe | Kontrolliert die Wärmeentwicklung und die Schneidkräfte |

| Spannvorrichtung | Niedriger Spannungsdruck, spezielle Backen | Verhindert Teileverformung unter Druck |

| Kühlung/Schmierung | Verwendung von Kühlmittel zur Wärmekontrolle | Verbessert die Maßhaltigkeit und Oberflächengüte |

| Umgebung & Fachwissen | Stabile Umgebungstemperatur, erfahrener Bediener | Gewährleistet Prozesswiederholbarkeit und Qualität |

Makellose PTFE-Komponenten mit der Expertise von KINTEK

Die Bearbeitung von PTFE, um die anspruchsvollen Standards der Halbleiter-, Medizin- und Laborindustrie zu erfüllen, erfordert einen Partner, der die Nuancen versteht. KINTEK ist spezialisiert auf die Präzisionsfertigung von kundenspezifischen PTFE-Komponenten – von komplexen Dichtungen und Auskleidungen bis hin zu spezialisierten Laborgeräten.

Wir nutzen tiefes Materialwissen und fortschrittliche CNC-Fähigkeiten, um die Herausforderungen von PTFE zu meistern und sicherzustellen, dass Ihre Teile in Bezug auf Maßgenauigkeit, Oberflächengüte und Leistung überzeugen.

Lassen Sie uns Präzision und Zuverlässigkeit in Ihr nächstes Projekt bringen:

- Kundenspezifische Fertigung: Von ersten Prototypen bis hin zu hochvolumigen Produktionsläufen.

- Materialbeherrschung: Fachkundiger Umgang mit den einzigartigen Eigenschaften von PTFE für konsistente Ergebnisse.

- Branchenfokus: Lösungen, zugeschnitten auf Anwendungen in der Halbleiter-, Medizin-, Labor- und Industriebranche.

Kontaktieren Sie KINTEK noch heute, um Ihre Anforderungen an die PTFE-Bearbeitung zu besprechen und eine Expertenberatung zu erhalten.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

Andere fragen auch

- Was ist der Volumenwiderstand von PTFE und warum ist er wichtig? Entdecken Sie überlegene elektrische Isolierung

- Was ist der Reibungskoeffizient (COF) und warum ist er wichtig? Meistern Sie Effizienz, Langlebigkeit und Kontrolle

- Was ist PTFE und warum ist es für seine geringe Reibung bekannt? Die Kraft eines selbstschmierenden Polymers nutzen

- Was ist PTFE und warum wird es in industriellen Anwendungen eingesetzt? | Das ultimative Material für raue Umgebungen

- Was ist PTFE und warum gilt es als wertvolles Konstruktionsmaterial? Entfesseln Sie überlegene Leistung in anspruchsvollen Anwendungen